7万t/a甲醇制芳烃工艺流程模拟

李 娜,程立科,杨天慧,李旻哲,刘殿华

(华东理工大学 大型工业反应器工程教育部研究中心,上海 200237)

芳烃是重要的基础有机化工原料,用途广泛。我国芳烃消耗量大,很大程度依赖进口[1],开发以甲醇制芳烃的工艺具有较好的应用前景。甲醇制芳烃采用ZSM-5催化剂,通过负载不同的组分可以提高芳烃的选择性,负载组分包括金属[2-4]以及非金属[5-7]。经过多年研究,MTA反应的机理主要分为三个阶段:甲醇醚化阶段、第一个C-C键的生成阶段和C-C物种发生二次反应生成烷烃以及芳烃等物质阶段[8]。其中关于第一个C-C键的生成存在着较大的争议,现如今提出有超过二十种反应机理[9]。MTA动力学模型主要有两种:详细动力学模型和集总动力学模型。由于MTA反应复杂,产物众多,采用详细集总动力学模型,计算复杂,实验工作量大,实用性不强。集总动力学模型采用动力学相似性的原则,将产物分为不同集总,动力学参数大大减少,减少实验和计算耗时,并有良好的外推性。目前MTA工艺主要有Mobil公司的固定床工艺[10],URBK公司以及伍德公司联合开发的流化床工艺[11],清华大学循环流化床工艺[12-14],中科院山西煤化所固定床工艺[15-16]。

本文建立了五集总的MTA动力学模型,采用模拟退火法全局优化方法求解动力学参数,采用动力学反应器模型,用Aspen Plus模拟计算了年产7万吨芳烃的工艺,模拟计算进料温度、循环比和进料醇含量对工艺的影响,获得了较优的操作条件,可为工业化装置提供设计依据。

1 动力学

1.1 反应网络图的构建

动力学实验数据来源于实验室前期工作[17],动力学采用了集总的方法,MTA反应的产物主要有CH4、CO、CO2、H2、烯烃、烷烃、芳烃。 由文献得知[18],随着 CH4的生成,会伴随 H2、CO、CO2的生成,将其作为一个集总,C1,烯烃、烷烃分别划分为一个集总,芳烃作为目标产物分为轻芳烃及重芳烃两个集总。MTA反应产物的集总分类如表1所示。

表1 MTA反应体系的集总

图1 MTA反应网络图

通过对MTA的反应的考察,对Gayubo[19]提出的MTG动力学模型进行修正,建立的反应网络图如图1所示。

1.2 动力学模型建立及求解

甲醇反应生成烯烃以及烯烃生成汽油均属于二级反应[19],随着反应的进行,重芳烃会逐渐发生分解反应,重芳烃中主要组分为均四甲苯,假定重芳烃分解路径如下:

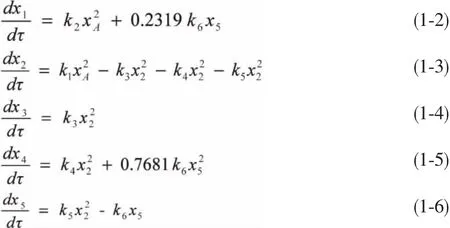

根据反应网络图构建动力学表达式如下:

其中,xA是甲醇在产物中占烃基的质量分数,x1-5分别表示C1、烯烃、烷烃、轻芳烃和重芳烃集总的烃基质量分数,τ为反应空速,h-1。

结合阿累尼乌斯方程,反应速率常数ki表示如下:

式中ki,0为指前因子,Ei为反应活化能,kJ/mol。

将式(1-7)代入动力学表达式(1-2)~(1-6)中,结合甲醇制芳烃动力学数据,采用四阶龙格库塔法求解微分方程和模拟退火全局优化方法迭代求解,使目标函数值S最小。目标函数公式如下:

式中xiexp,j为第j组实验条件下i组分的实验值,xical,j为第j组实验条件下i组分的计算值。

经过计算得到动力学参数如表2所示。

表2 甲醇制芳烃动力学参数

续表2 甲醇制芳烃动力学参数

1.3 动力学模型检验

模型的检验通常使用数理统计的方法。非线性模型的检验采用决定性指标ρ2以及F检验,检验结果如表3所示。

表3 统计检验表

一般认为决定性指标 ρ2>0.9,F>10F0.05时,该模型是合适的,其置信区间是95%。由表3可见,回归得到的动力学模型是合适的。

2 MTA工艺流程模拟优化

2.1 工艺设计

甲醇制芳烃采用了一步法工艺,工艺流程如图2所示。由于MTA反应放热量大,温升过高时,催化剂易结焦失活,为实现芳烃的连续化生产,采用两开一备的反应装置。为有效控制反应的温升,采用循环气与新鲜原料气混合进料。甲醇经预热后均分为两股物料,与循环气混合加热至反应温度进入芳构化反应器中。反应后的产物冷却至40℃,去产品储槽。经分离后的气相产物中分离质量分数98%的H2,并放出一部分驰放气后与甲醇原料混合。

甲醇制芳烃工艺规模为7万t/a,年操作时间为8000h,选用纯甲醇进料,甲醇进料流率为37500kg/h,芳构化反应器参数来源于国内某厂甲醇制芳烃的工业反应器,反应器参数如表4所示。

图2 甲醇制芳烃工艺图

表4 芳构化反应器参数

2.2 动力学反应器的设定

MTA反应工艺模拟采用了动力学反应器模型,需输入反应方程式以及动力学表达式。Schreiner等[20]在模拟MTG工艺流程,将C6+中几十种烃类混合物表示为相对分子质量为104.4的虚拟组分进行计算;Barker等[21]在相同的工艺流程模拟中,采用相对分子质量为100.2的正庚烷表示集总的产物。本文MTA各个集总中包含多种物质,集总组分的沸点范围较大,只用一种虚拟组分或者单独一种物质代替,会对结果造成很大的误差。综合考虑,在对每一个集总中不同C数的物质,分别选取一种含量最多的物质表示。将反应的副产物烷烃表示为以下几个组分,分别为 C2(乙烷),C3(丙烷),C4(正丁烷),C5(正戊烷),C6+(2-甲基戊烷)。烯烃是中间产物,在反应进行中逐渐消耗,反应后的浓度很小,因此不对烯烃产物进行单独分类,通过对实验数据的分析,取C3H6代表烯烃集总。轻芳烃中根据碳原子数,分别划分为 C6(苯)、C7(甲苯)、C8(间二甲苯)、C9(1,2,4-三甲基苯)四个组分,重芳烃中主要是以均四甲苯为主的重芳烃油,且总体含量较少,以均四甲苯表示。C1集总中有甲烷,氢气,CO和CO2,根据产物中各组分的含量不同,合理选择各组分的比例,最终的所有的反应如下:

将上述方程式输入到平推流反应器中,根据工业数据对动力学参数进行修正,输入的动力学参数如表5所示。

表5 动力学输入参数

Aspen计算采用的物性方法有很多,适合于甲醇进料的物性方法有 NRTL、UNIQUAC、UNIFAC等,结合相关文献[22],最终选取工艺流程的物性方法为UNIQUAC。

3 模拟结果分析

采用上述工艺流程,考察了甲醇制芳烃过程中进料温度、循环比和进料醇含量对反应的影响。

3.1 循环比的影响

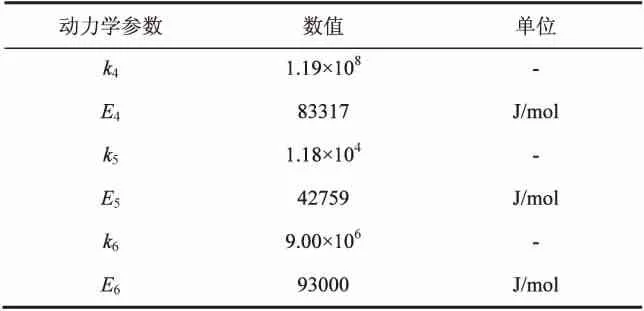

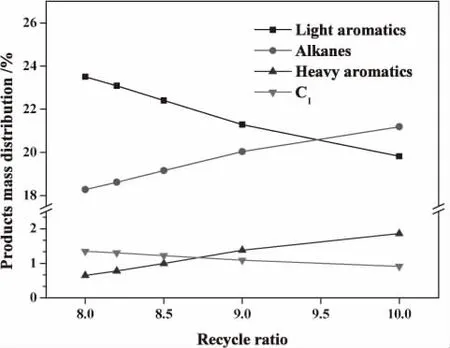

设定反应进料温度为360℃,反应压力1.8MPa。在此条件下考察了循环气与新鲜甲醇进料的摩尔循环比8.0~10.0对反应的影响。经过对模拟结果的分析可知,在不同的循环比条件下,甲醇的转化率均接近100%,认为甲醇在此条件下达到完全转化。不同循环比对出口温度以及产物的分布影响如图3、4所示。

图3 循环比对反应温度的影响

图4 循环比对产物分布的影响

从图3中可以看出,随着循环比的增大,反应出口温度逐渐降低,因此反应器出口的产物分布也会不同。从图4中可以观察到,随着循环比的增加,芳烃的含量在逐渐减少,烷烃的含量增加,C1集总含量在减少,重芳烃的含量增加。其中甲醇生成C1集总及烯烃集总属于平行反应,温度高,促进甲醇的分解反应。烷烃、轻芳烃的生成也属于平行反应,烯烃反应生成芳烃的活化能较烷烃高,温度升高,更有利于目标产物轻芳烃的生成。循环比增大,导致反应温度降低,重芳烃的分解反应受到抑制,因此重芳烃的含量的增加。

当循环比为8时,反应器出口温度较高,在较高的温度条件下,催化剂的失活速率增加,催化剂的活性降低。而随着循环比增大到10时,出口温度仅为402.84℃,在此反应温度范围内,轻芳烃的含量降低明显,而且循环比的增大,循环物料增加,对反应器的尺寸及材料提出更高的要求。因此,综合上述考虑,选择摩尔循环比为8.2,在此条件下,芳烃收率较高,在保证轻芳烃收率的同时,能够很好的延长催化剂的使用寿命。

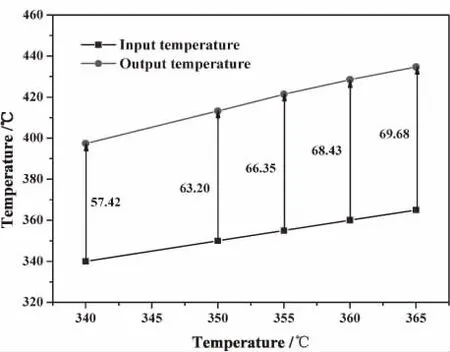

3.2 进料温度的影响

设定芳构化反应阶段的摩尔循环比为8.2保持不变,反应压力为 1.8MPa,考察了 340~365℃温度范围内,进料温度对出口温度以及产物分布的影响。进料温度对出口温度以及产物分布的影响如图5、6所示,在此反应条件下,甲醇的转化率均接近100%,认为甲醇已达到完全转化。

图5 进料温度对温升的影响

图6 进口温度对产物分布的影响

由图5中可以看出,随着进口温度的升高,芳构化反应出口温度逐渐增加,反应温升逐渐增大。已知反应产物冷却到40℃,大部分芳烃可以冷却入液相,气相中C5+的含量均较小,因此对循环物料中的C1组分以及烷烃组分含量比值进行分析。循环物料中,进料温度为340℃时,物质的量组成C1组分(CH4、H2、CO、CO2)为 51.09%,烷烃为 42.88%;进料温度为365℃时,C1组分的物质的量组成为77.69%,烷烃为21.04%。烷烃的摩尔比热容大于C1集总中各物质的摩尔比热容,相同的摩尔循环比条件下,反应温升增加。从图6中可以看出,随着进口温度的升高,促进了甲醇的分解反应,C1的含量增加。烷烃的生成量随着进料温度的增加而减小,轻芳烃的生成量随着温度的增大而增大。随着进料温度的升高,促进重芳烃的分解,重芳烃的含量在逐渐减小。

综合考虑上述进料温度对反应的影响,进料温度为365℃时,相较于360℃进料温度的条件下,轻芳烃的质量收率仅提高了0.83%,340℃进料时,轻芳烃的质量收率过低,仅为18.72%。综合考虑,选取360℃进料,既保证了轻芳烃的收率,又合理控制反应的出口温度,延长催化剂的使用寿命。

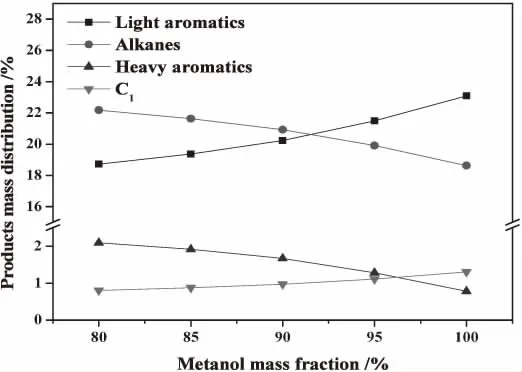

3.3 进料醇含量的影响

设定循环比8.2,进料温度360℃,反应压力1.8MPa,考察了反应原料中醇含量的变化对反应的影响。甲醇含量变化对反应器出口温度及产物分布的影响如图7、8所示。在上述反应条件下,不同醇含量进料时,甲醇转化率均接近100%,认为甲醇达到完全转化。

从图7中可以观察到,随着甲醇含量的升高,反应出口温度逐渐增加。从图8中可以观察到,随着进料甲醇含量的升高,轻芳烃的生成率增加,烷烃的生成量减少。由于进料甲醇含量的增加,水含量的减少,相同质量的原料进料时,反应的放热量增加,反应温度升高,因此轻芳烃的产率升高,w(甲醇)=100%的甲醇进料相较于w(甲醇)=80%的甲醇进料,轻芳烃的质量收率增加4.37%。

综上,原料中甲醇含量的降低,反应温度降低,从而导致目标产物轻芳烃的收率降低。进料中的水含量过高,在高温水热条件下,有可能会造成催化剂分子骨架的坍塌,因此在实际应用中尽量提高甲醇的质量含量,采用纯甲醇进料。

图7 甲醇含量对反应温度的影响

图8 甲醇含量对产物分布的影响

3.4 优化结果

在w(甲醇)=100%的甲醇进料量37500kg/h、进料温度360℃,反应压力1.8MPa,摩尔循环比为8.2的条件下,模拟计算产物含量和年生产量如表6所示。

表6 甲醇制芳烃各组分年产量

其中芳烃 (轻芳烃以及重芳烃)的质量产率为23.87%,年产量为7.16万t,能够很好的达到工业生产的要求。

4 结论

基于集总动力学理论,构建了包括C1、烯烃、烷烃、轻芳烃以及重芳烃的五集总MTA反应动力学模型,芳烃作为单独集总,可以预测芳烃的收率。采用建立的动力学模型,对7万t/a的芳烃固定床生产工艺进行了系统模拟,工艺采用两开一备的反应装置,通过循环气与新鲜甲醇混合控制反应的温升。考察了进料温度、循环比和进料甲醇质量比对工艺的影响。通过模拟优化,较优的操作条件为:反应原料为纯甲醇、进料温度为360℃、循环气摩尔循环比为8.2和反应压力1.8MPa,此时芳烃的产率为23.87%,年产量达到7.16万t,能够很好的达到工业生产的要求。