钢渣用于制备耐磨混凝土的试验研究

马孟臣,饶 磊,刘自民,张耀辉,陈 娟,桂满城

(1.马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000;2.马鞍山马钢嘉华混凝土有限公司,安徽马鞍山243000)

钢渣是炼钢过程中产生的废渣,钢渣的排放量为钢产量的10%~15%[1],2017年我国粗钢产量8.32亿t,钢渣约为1亿t。目前,欧美、日本等发达国家钢渣综合利用率在90%以上[2],我国钢渣综合利用率不足30%[3],大量钢渣没被利用且逐年累积,既占用宝贵的土地资源,还存在环保隐患。2018年1月1日起,《中华人民共和国环境保护税法》正式实施,规定固体废物钢渣每吨税额25元。因此急需开发钢渣大宗量、多途径、资源化利用方法,解决钢渣堆存的问题。饶磊等[4]进行风碎钢渣用于喷砂磨料的试验研究,通过对风碎钢渣、铜炉渣、PS球、石榴石的喷砂对比试验,证明风碎钢渣可用作喷砂磨料;孙世国等[5]利用钢渣粉替代水泥制备钢渣混凝土,对比分析钢渣混凝土与普通混凝土的强度,结果表明在相同配比条件下,钢渣混凝土的抗压强度比普通混凝土的大;丁庆军等[6]开展钢渣尾渣用于制备混凝土的实验研究,分析钢渣尾渣粒径、级配、掺量对混凝土耐磨性能的影响,结果表明,粒径为2.5~5 mm或1.25~5 mm的尾渣替代20%的河砂作混凝土的细集料,能够提高混凝土的耐磨性能,达35%以上。综述文献表明,目前学者对钢渣用于制备耐磨混凝土进行了初步研究。在此基础上,进一步研究钢渣掺加比例对混凝土耐磨性等性能的影响,且进行工程应用实践,为钢渣在耐磨混凝土的应用推广提供依据。

1 试验

1.1 原料

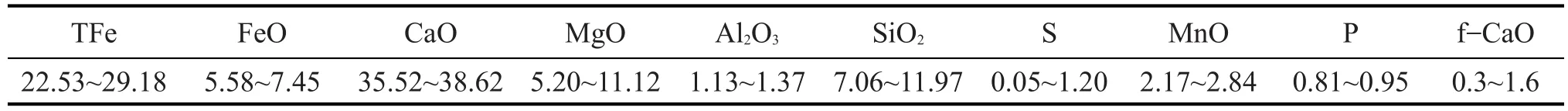

钢渣为风碎渣,其化学成分与相关性能见表1~3。P.O42.5水泥、Ⅰ级粉煤灰、S95级矿渣粉,黄砂为细度模数2.0的天然砂,粒径为5~31.5 mm的碎石,外加剂为引气减水剂。

表1 风碎渣的化学成分,w/%Tab.1 Chemical composition of air-granulated slag,w/%

2 风碎渣的粒度分布Tab.2 Particle size distribution of air-granulated slag

表3 风碎渣物理性能Tab.3 Physical properties of air-granulated slag

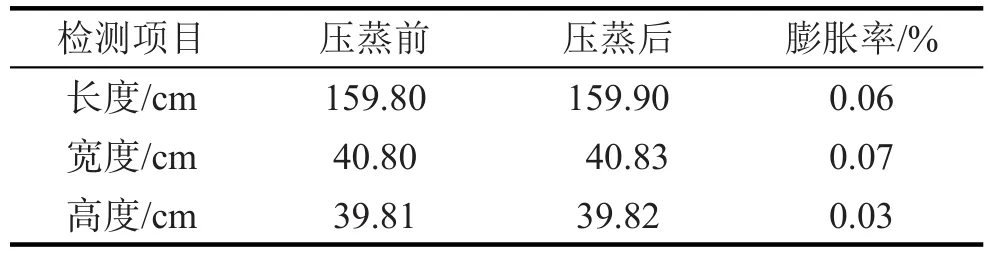

对于风碎渣,按照GB/T 1346hysic《水泥标准稠度用水量、凝结时间、安定性检验方法》进行沸煮安定性试验和压蒸安定性试验。其中用风碎渣制作的试饼经3 h、100℃沸煮后外观完整,表明风碎渣沸煮安定性合格。用风碎渣制作胶砂试件,在2.0 MPa压力下压蒸3 h,试件完整,具体试验结果见表4。由表4可看出,试件长度膨胀率0.06%,宽度膨胀率0.07%,高度膨胀率0.03%,满足GB/T 32546率果见表煮《钢渣应用技术要求》中压蒸膨胀率不大于0.80%的技术要求,压蒸安定性合格。

表4 风碎渣压蒸试验结果Tab.4 Experimental results of autoclave test of air-granulated slag

1.2 试验过程

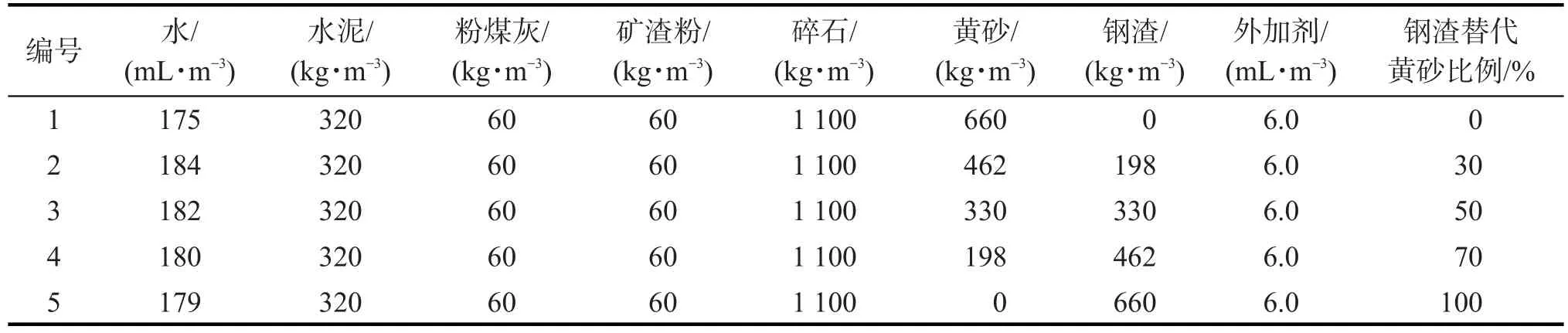

混凝土等级选择C30,按照表5配比称量水泥、碎石、钢渣、黄砂、外加剂等原料,放入混凝土搅拌机,加水搅拌均匀后放入150 mm×150 mm×150 mm模具进行振动成型。将制作成形的立方体试件放在20℃水中养护28 d,取出放入TYE-2000A型压力试验机中,测量其抗压强度。

将养护28 d的混凝土立方体试件水平放置于耐磨试验机的夹具内,调平夹紧。将磨头放在试件磨面,使转轴下端的滚道正好压在磨头上。开启电源,磨头预磨30转后停机测量初始磨槽深度,磨头每转1 000转停机测量磨槽深度,直至磨头达5 000转或磨槽深度达1.5 mm以上结束,测量试件最终磨槽深度,计算耐磨度。以黄砂混凝土试验结果为基准,对比分析钢渣混凝土的耐磨性。另外,用448 kPa压缩空气将磨损介质碳化硅垂直喷吹到混凝土标准试件上,查看混凝土试件抵抗摩擦蚀损情况。

表5 钢渣混凝土试验配比Tab.5 Ratio of concrete with steel slag of test

2 试验结果与分析

2.1 钢渣掺量对混凝土强度和耐磨性的影响

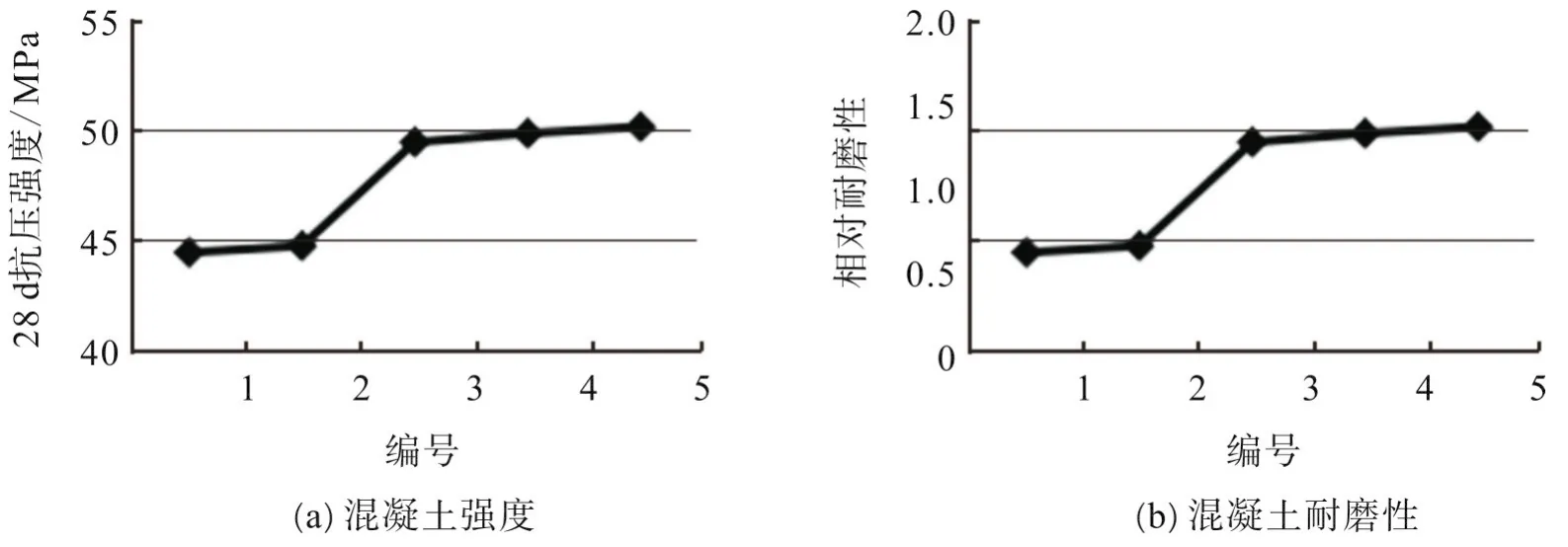

对标准条件下养护至28 d的混凝土试件进行强度和耐磨性检测,结果见图1。由图1可看出:随着钢渣掺量的增加,混凝土28 d抗压强度逐渐增大;其耐磨性也随之逐步增大,钢渣替代黄砂的比例达到70%时(编号4),混凝土耐磨性达到峰值。

图1 钢渣掺量对混凝土强度和耐磨性的影响Fig.1 Influence of steel slag addition on compressive strength and abrasion resistance of concrete

钢渣的X射线衍射(X ray diffraction,XRD)和扫描电镜(scanning electronic microscopy,SEM)分析结果见图2,3。由图2,3可知,钢渣主要矿物组成为硅酸二钙(C2S)、硅酸三钙(C3S)、铁酸钙(C2F)及RO相。钢渣主要物相维氏硬度见表6[7]。

图2 风碎渣的XRD谱图Fig.2 XRD spectra of air-granulated slag

一般认为黄砂易磨指数为1,高炉渣为0.96,钢渣为0.7,易磨指数越低表明耐磨性越高。分析表6可知,钢渣易磨性差、耐磨性好主要是因为钢渣物相组成中RO相、C2F硬度高。RO相在高温高压条件下不发生水化反应[8-9],在碱激发、高温激发的条件水化360 d,仍基本保持惰性[10]。

表6 钢渣的主要物相维氏硬度Tab.6 HV of the main steel slag phase

2.2 钢渣对混凝土内部界面结合的影响

混凝土配比编号4中,掺加70%钢渣混凝土的耐磨性最好。因此,对掺加70%钢渣的混凝土进行抵抗摩擦蚀损能力试验,试验结果见图4。从图4可看出:未掺加钢渣的混凝土在外力作用下,细集料的黄砂和粗骨料石子易分离而产生凹穴;对于掺加钢渣的混凝土,作为细集料的钢渣与粗骨料石子包裹密实,在外力作用下钢渣颗粒仍存在于混凝土中,没有从粗骨料石子中分离出去而产生凹穴现象。骨料和砂浆界面过渡区是混凝土中较薄弱的环节,其结构状况影响混凝土的强度和内部紧密程度[11]。钢渣含有与水泥矿物成分相同的硅酸二钙(C2S)和硅酸三钙(C3S),钢渣在水泥碱激发条件下养护至一段时间后具有一定活性,能够与骨料石子形成牢固的C-S-H胶凝体,致使砂浆与集料过渡界面区结合紧密,提高了混凝土的抗磨性。

3 工程应用结果与分析

试验结果表明,钢渣取代黄砂能够提高混凝土的抗压强度和耐磨性。在钢渣100%取代黄砂试验结果的基础上,为提高经济效益,在混凝土配比中增加33%钢渣用量,把钢渣从660 kg/m3提高到880 kg/m3,配制钢渣混凝土,且于2010年4月铺设两段道路进行工程实践应用。未掺加钢渣的混凝土和钢渣混凝土的配比及其28 d抗压强度、耐磨性见表7。

从表7可看出,未掺加钢渣混凝土的抗压强度为45.1 MPa,钢渣混凝土的抗压强度为58.8 MPa,比未掺加钢渣混凝土的抗压强度提高30.4%,耐磨性提高28%。工程投入应用1 a后,两段混凝土路面在重载车辆的碾磨下都未出现裂缝、断层等情况,但钢渣混凝土路面完整性好于未掺加钢渣的混凝土路面,这是因为钢渣用于混凝土中能够与骨料石子形成牢固的C-S-H胶凝体,提高了混凝土的整体抗磨性。

4 结 论

1)随着钢渣替代黄砂掺量的增加,混凝土抗压强度逐渐增大,耐磨性也逐步提高。当钢渣替代黄砂的比例达70%时,混凝土耐磨性达到峰值。

2)钢渣主要物相组成为硅酸二钙(C2S)、硅酸三钙(C3S)、铁酸钙(C2F)及RO相。其中RO相、C2F硬度高,而C2S、C3S具有潜在活性,在水泥激发条件下,能够与混凝土中的骨料石子进行水化反应,致使混凝土中的砂浆与集料过渡界面区的结合紧密,提高混凝土的耐磨性。

3)工程实践表明,钢渣作为细骨料的混凝土能够使混凝土抗压强度提高30%、耐磨性提高28%。