环保纬编面料及其一浴染多色的生产实践*

1. 闽江学院服装与艺术工程学院,福建 福州 350121;2. 福建省长乐市同源染织有限公司,福建 福州 350211

新型纤维材料的不断问世、发展与应用,以及纺织原料的改性技术和纺纱技术的日益成熟,为纬编面料的设计与开发提供了更多的选择[1]。纬编面料特别是在服装面料领域:一是朝着弹性方向发展。为了穿着舒适,服装面料应具有一定的弹性。专业运动服和泳装等要具有良好弹性,以确保运动舒适感。在日常穿着的服装面料中加入质量分数2%~10%的氨纶即可达到适中的弹性,还能提高服装的适体性。二是朝着舒适性方向发展。舒适性涉及服装面料的热湿传递性能、服装面料对人体皮肤的触感和服装对人体的压力等因素。可以通过采用导湿、保暖等功能性纤维或纱线,或者采用合理设计的针织结构如网眼、蜂巢等,改善服装面料的热湿传递性能。三是朝着绿色环保方向发展。一些新型的环保面料采用环保原料如再生聚酯纤维、再生纤维素纤维、再生蛋白纤维和可降解合成纤维等,正在被广泛地应用在纺织产品中。除此之外,环保面料还包括加工过程中零排放及废弃后在自然环境中可降解的面料。2018年6月6日,耐克公司发布了《2016—2017财年可持续发展商业报告》,其显示2017财年75%的耐克鞋类和服装产品使用了可回收材料[2]。阿迪达斯公司也有类似的计划,预计到2024年全面使用再生塑料替代新塑料[3]。在家居行业,宜家公司目前的产品中,60%基于可再生材料制成、10%含有可回收材料,到2030年全部产品只使用可再生或回收材料[4]。海洋回收涤纶纱(简称“涤海洋纱”)来源于海洋废弃宝特瓶,将宝特瓶收集、分类后通过物理或化学法回收,重新经过纺丝工艺制备而成,这是洁净海洋的最佳绿色解决方案之一。仅台湾远东公司一家,2017年已减少1 000 t以上的海洋垃圾,2018年预估可再减少1 600 t海洋废弃聚酯[5]。

随着人民生活品质的提高,消费者对纺织品的个性化需求及综合性能的要求越来越高。由多种纤维组分混纺、交织或复合制成的纺织品具有多种材料的性能优势,大量出现在纺织品市场上。这一发展趋势对印染行业提出了更高的要求,需要新的染色技术与之相适应,以期开发出节能、高效、环保的纺织品。新型纤维的染色需要新的染料和新的工艺。多组分纺织品染色要求各组分的上染率都高,需开发多种染料分浴染色及同浴染色工艺。染色工艺可以分为两浴法、一浴两步法和一浴法等[6]。其中,一浴法染色是指根据多组分纺织品的各组分选择各自适用的染料,在同一染浴中进行染色,使用同一种固色工艺的染色工艺。相对于传统的染色工艺,使用一浴法可实现不同组分的多色染色,具有上染率较高、染色均匀、色彩鲜亮、色牢度高等特点,而且工艺流程简单,能耗更少,染色周期更短,减少了污水排放,符合节能增效的经营理念[7]。

本文采用阳离子改性海洋回收涤纶纱(简称“阳涤海洋纱”)和氨纶外包海洋回收涤纶包芯纱(简称“氨涤包芯纱”)作为原料,开发具有弹性、花纹立体、多色提花的环保纬编面料(简称“面料”),并测试其基本性能。

1 原料选择

本文选择的原料包括阳涤海洋纱和氨涤包芯纱,其中涤海洋纱均来源于台湾远东公司,氨纶来源于长乐恒申合纤科技有限公司。本文设计的面料中,阳涤海洋纱的质量分数为69.1%,其规格为140 D(约15.56 tex)/48F白半光(DTY);氨涤包芯纱的质量分数为30.9%,其芯纱为70 D(约7.78 tex)氨纶,外包纱为75D(约8.33 tex)/36F白半光涤海洋纱(DTY)。

2 织造工艺

2.1 织造流程

穿纱→开布→换纱→给纱→成圈(退圈、垫纱、弯纱、带纱、闭口、套圈、连圈、脱圈、成圈)→卷取→落布。

2.2 设备及参数

双面电脑提花机[圣东尼(上海)针织机器有限公司],机速25 r/min,日产量80 kg,坯布面密度573 g/m2,坯布幅宽46 cm,织针路数8。花型使用KDS(琪利)工艺制版软件进行设计。

2.3 上机工艺

面料使用双面电脑提花机进行织造。共采用8路织针,针筒针织正面,针盘针织反面。针筒针和针盘针按照设计好的花型由CPU控制进行选针。由空筒组织(空气层组织)和平针组织交错织造,空筒组织上下全出针,平针组织上全出下单出,并在面料背面进行磨毛处理。针盘针1、3、5、7的送纱密度设置为每100个线圈长度24 cm,针盘针2、4、6、8的送纱密度设置为每100个线圈长度20 cm。第1、3、5、7路各装入阳涤海洋纱1根,2个导纱嘴各装入阳涤海洋纱2根,第2、4、6、8路各装入氨涤包芯纱1根。图1为编织图,图2为花型模拟效果图。

图1 编织图

图2 花型模拟效果图

3 染整工艺

3.1 染整流程

坯布入库→点色→开流程卡→排计划→配桶→退卷→缝头→前处理(退浆、减量)→染色→对色→脱水→开幅→烘干→定型→成检包装→成品入库。

3.2 染液配方

染液配方见表1。

3.3 染色步骤

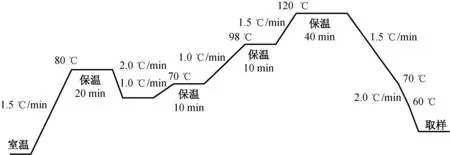

染色过程中,先在低温下上染阳涤海洋纱,然后在高温下上染氨涤包芯纱。为了使面料获得良好风格,采用缓慢逐步升温法[4]。具体操作步骤:

表1 染液配方

(1) 室温下,进水进布,设定浴比为1∶15,机器运转3~5 min,待布料走顺,加入质量分数1.0%的复方精练剂进行前处理,开始升温,以1.5 ℃/min的速率升温至80 ℃,保温20 min。

(2) 以2.0 ℃/min的速率降温至60 ℃,进行排液、水洗,加入分开化好的染料和其他助剂,测定回流液的pH值,加酸调整pH值至4.5。

(3) 以1.0 ℃/min的速率升温至70 ℃,保温10 min;以1.0 ℃/min的速率升温至98 ℃,保温10 min;以1.5 ℃/min的速率升温至120 ℃,保温40 min。

(4) 以1.5 ℃/min的速率降温至70 ℃;再以2.0 ℃/min 的速率降温至60 ℃;最后排水、取样。

染色升降温曲线如图3所示。

图3 染色升降温曲线

3.4 后处理

(1) 还原清洗。加入质量分数分别为0.2%的纯碱和0.1%的保险粉及0.5%的冰醋酸进行还原清洗,以3.0 ℃/min的速率升温至80 ℃,保温20 min,再以2.0 ℃/min的速率降温至60 ℃进行水洗,然后以2.0 ℃/min的速率降温至室温,出布。还原清洗升降温曲线如图4所示。

图4 还原清洗升降温曲线

(2) 定型。由于本试验开发的面料中含有氨纶,一般在195 ℃的条件下进行预定型,染色结束后在150 ℃的条件下进行成品定型,保证面料的尺寸稳定性。

(3) 磨毛。通过磨毛机对面料进行摩擦,使面料表面产生一层短绒毛。本试验使用轻度磨毛工艺。

4 性能测试

4.1 测试方法

本试验开发的面料主要针对国外客户,织物起毛起球性能测试采用ASTM D3512-2002标准,织物防勾丝性能测试采用ASTM D3939-2010标准,织物缩水率测试采用AATCC 135-2014标准,织物耐汗渍性能测试采用AATCC15-2002标准,织物耐水洗色牢度测试采用AATCC 61 2A-2013标准,织物摩擦色牢度测试采用AATCC 8-2007标准,织物耐水性能测试采用ISO 105-E01-2013标准,织物耐黄变性能测试采用HG/T 3689—2014标准,织物耐光色牢度测试采用ISO 105-B02-2014标准,织物断裂强力和伸长率测试采用ASTM D5035-2015标准,织物撕破强度测试采用ASTM D2261-2007标准,织物耐磨性能测试采用ASTM D 3884-2007标准,织物厚度测试采用ASTM D1777-2011标准,织物胀破强力测试采用ASTM D3786-2001标准,织物耐曲折性测试采用SATRA TM55-2015标准,织物面密度测试采用ASTM D3776-2009标准。

4.2 测试结果

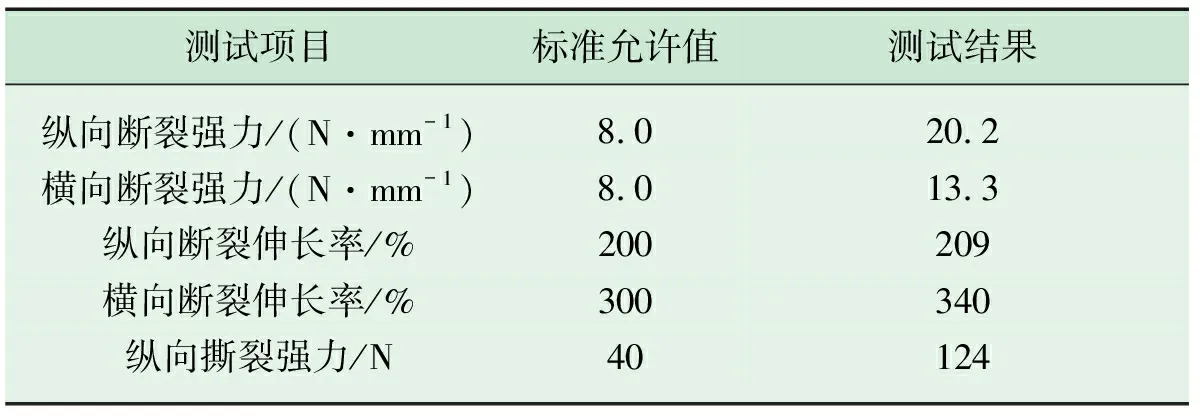

面料厚度为1.98 mm,面密度为819 g/m2。表2给出了面料性能测试结果。

表2 面料性能测试结果

(续表)

5 总结

本试验制备的面料较厚,立体感较强,是针对国际一线品牌开发的沙发面料,布面花纹明显,弹性较好,手感柔软。空筒组织和平针组织交错织造增强了布面的凹凸不平,表面经磨毛处理后进一步增强了立体感。图5为面料实物照片。

(a) 正面

(b) 反面

此面料使用环保概念的涤海洋纱,切合国际一线品牌的环保理念。在开发实践中,发现涤海洋纱与普通涤纶纱在织造工艺和染整工艺方面无需区别对待,普通涤纶纱的工艺同样适合涤海洋纱,其原因可能是涤海洋纱的基本组分也为聚酯。这款面料的开发使用了阳涤海洋纱和氨涤包芯纱两种纱线,较低温度下由阳离子染料对阳涤海洋纱上染蓝色,较高温度下由T荧光染料对氨涤包芯纱进行荧光增白。染色结束后进行皂洗后处理,洗去布面浮色,面料性能达到并超过国外客户标准。