桥式抓斗卸船机性能考核的分析

方关有 薛振宇

摘 要:桥式抓斗卸船机在国内外散货码头的应用非常广泛,也是大型散货码头用于卸船的主要设备。卸船机的性能考核受到很多外在因素的影响。目前,测试卸船机的生产率的方法很多,但还没有一套很成熟且相对准确的测试方式。此文就此问题进行了分析研究。

关键词:桥式抓斗卸船机 性能考核 生产率

1.卸船机性能考核解释及影响因素:

目前,国内外各散货码头用于卸船的设备主要有港口门座抓斗起重机(下称门机),桥式抓斗卸船机(抓斗卸船机),链斗连续卸船机(下称链斗卸船机)。门机由于成本低,用途范围广,此设备在各散货码头使用率非常高,但较卸船机相比,卸货效率低是其劣势。链斗机的环保性能好,也逐渐受到各码头的青睐,但是由于其对物料的要求比较高,在使用范围上受到了一定的限制。桥式抓斗卸船机卸货速度快,可适应的物料范围也非常广,已成为各散货码头的主流设备。此文主要就桥式抓斗卸船机生产率的测试方法进行分析。

桥式抓斗卸船机的生产率指在单位时间内的卸货量,生产率考核也俗称性能考核。目前国内各码头对于卸船机性能考核的方法及要求都各不相同,通常在客户采购合同中对于性能考核具体方式也没有明确的约束。但一般情况下是以约定卸载一定数量物料,统计卸货总量及卸货总时长,最终计算卸货总量与卸货总时长的比值来推算卸船机的卸船效率。在测试桥式抓斗卸船机的速率过程中,由于船型大小,司机操作水平,舱位高低等多方面因素影响,测试结果也会受到相应影响。为了能够获得较为准确到测试结果,真实的反应卸船机的性能,合理的测试方法就尤为重要。针对主要影响因素,我们对卸船机的测试方案进行讨论。

2.卸船机性能考核影响因素分析

桥式抓斗卸船机是由多个机构组成,机构间相互配合运行,并统一集成控制的大型特种设备。由于卸船机在实际作业过程中的作业效率不仅仅与其自身的设计性能有关,还会受到卸船全过程中各种外在因素的影响。通过分析各种因素,获取客观的生产率数据主要考虑如下几个因素:

(1)额定起重量

抓斗卸船机的额定起重量越大,在一定运行速率下,额定生产率就越高,反之额定起重量越小,额定生产率就越低。

(2)各机构运行速度

小车各机构、起升机构及开闭机构的运行速度越快,循环周期就越短,在一定时间内抓斗抓取物料的次数就越多,生产率就越大;反之,生产率就越小。

(3)循环周期

循环周期是在卸船过程中不断变化的,操作司机选取抓料位置,潮汐的变化,物料的粘稠度,水位高低等都会影响循环周期,循环周期越短,卸船机的生产率就越高。反之,生产率就越低。

(4)抓斗性能及物料特性

抓斗的性能对生产率也同样有很大的影响,在额定起重量条件下,抓斗自重越小,所容许抓取的物料就会越多。抓斗的深挖功能越好,实际抓取量也会越大,这样在每个循环周期内,卸货量就越大,生产率越高。

同时,物料的特性也对生产率有很大的影响,比重越大的物料可以使得每斗抓取的物料越重,生产率越高,比重小的物料反之则会降低生产率。另外,物料的粘稠度也会影响卸船速度,卸船机在卸粘稠度较小的物料时,抓斗停留在中心料斗上方的时间相应就少,这样,循环周期也就较小,生产率就会提高。反之生产率由于粘稠度过高,会一定程度的降低实际生产率。

(5)手动控制及半自动控制对于生产率的影响

目前,卸船机的控制方式主要有两种形式,一种是手动控制,另外一种为半自动控制。随着人工成本的增加,各散货码头对于半自动控制卸船机的需求也越来越高。两种控制方式卸船机的实际生产率是有很大差异的。当前,半自动控制卸船机可以设置甩斗功能,可以设置最优运行路线,可以按照物料特性设置甩斗位置等,通过这些功能可以最大化降低循环时间,减少操作司机的劳动强度,大幅度的提高卸船机在作业过程中的生产率。

(6)码头皮带机的位置和高度

码头皮带机的高度会影响到中心料斗的高度,由于的卸料位置是位于中心料斗的正上方,所以码头皮带机的高度会最终影响到卸船機轨上行程,轨上行程越短,在每个循环周期内所占用的起升时间越小,生产效率越高。轨上行程越大,所占用的起升时间就越大,生产率也就随之降低。

(7)水位和码头面标高

在卸船机的性能测试过程中,码头的标高及水位的高低对于测试结果有较大的影响。如果码头标高越高或水位越低,卸船机抓斗的起升行程就会越长,在起升速度一定的情况下,循环周期就会越长,反之,标高低,水位高,抓斗的起升行程就会缩短,循环周期也会随之缩短。循环周期越短,生产率就越高。

(8)船型大小对生产率的影响

船型大小对于桥式抓斗卸船机的生产率也是有一定的影响。较小的船型,舱口较小,起升与小车的联动运行就会受到一定的限制,这样就会在一定程度上降低生产率。舱口小,也会对每斗抓取量有一定的影响,在靠近舱口边沿抓取物料时,可能会导致无法抓取全斗物料,同样也会降低生产率。反之,较大船型的舱口也会相对较大,操作司机选择抓取点会相对比较容易,也能够充分使用起升与小车的联动功能,减少每斗的循环周期,提高生产率。但是大型船只在清仓时所耗费的时间会较多,一定时候会增加整船的卸船时间。

3.测试原理及相关要求

(1)船型:10万吨(建议船型)

(2)物料:矿石比重:2.2-3.2吨每立方米,粒度:小于75mm.

(3)操作:熟练操作司机。

(4)抓取点:中舱中水位,在船舱中线附近位置抓取N斗。

(5)抓取量:充分利用卸船机的深挖功能,确保每斗货物都是满斗抓取。

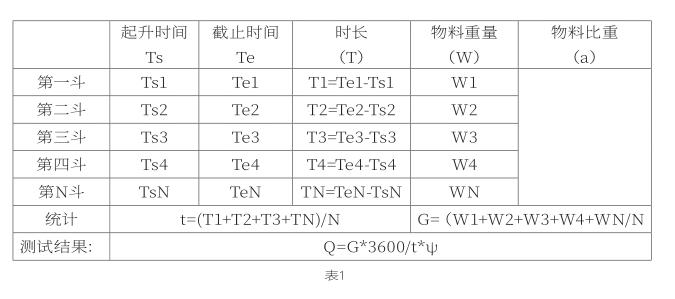

(6)抓取时间(t):抓取N斗,算出N斗抓取时间的平均数,单位:秒。

(7)抓取重量(G):N斗平均抓取重量,单位:吨。

(8)物料比重差异系数(ψ):ψ=理论比重/实际比重。(理论比重由设计值提供)

(9)按下面公式计算计算生产率(Q):Q=G*3600/t.* ψ

4.测试过程描述及测试条件

4.1测试条件

(1)熟练司机。

(2)司机室记录员及见证人员(司机室记录员负责记录每斗的物料的净重及每斗的起始及截止时间,见证人员可由监理或者用户指定人员担任)。

4.2循环过程

从抓斗在料斗正上方起始记录起始时间(Ts),经过一个卸料循环后,当抓斗回到起始位置时,记录下第一个循环的截止时间(Te),并记录第一个循环过程中物料的净重(W)。连续循环N次,按上述程序记录所有数据。

5.测试过程中部分理论考核办法与现场实际情况不完全一致时处理方法

(1)测试起止点:因目测时并不能够完全找对位置,因此会造成每个循环的起止时间并不是很准确。但考核数据所要求的是单个循环中的平均值,进行N个循环目的也是为平衡单个循环而造成的误差。

(2)船型:因技术规格书中要求的是10万吨船,如现场的船型无法达到要求,如船型与要求偏差不大,可以在计算结果协商,适当的纠正。

(3)物料比重(a):可通过现场测量获得实际比重。

(4)物料:因测试的物料并不是一定能够符合技术规格书中的要求,所以通过对实际物料的比重*ψ(比重差异系數)来克服理论与实际的差距。

例:实际物料的比重:a

理论物料的比重:b

则ψ=b/a

附:因现实与理论上有很大差距,在按照测试方法的基础上,尽量最大限度的使得测试条件满足理论要求。如现实条件与理论有出入,可按照上述方法进行调节。

6.测试记录表及计算方法

见表1。

参考文献:

[1]散货装卸机械安装验收规范[S].上海振华重工(集团)股份有限公司企业标准,2013(07).

[2]港口设备安装工程质量检验标准[S].中港第三航务工程局,2006(06).