WCNiCrBSi复合涂层的制备与耐磨性能研究

许祥平,王 怡,刘兆龙,黄晓龙,邹家生*

(1.江苏科技大学 材料科学与工程学院, 镇江 212003) (2.上海外高桥造船有限公司,上海 200137)

工况条件较为恶劣的石油开采,矿山机械等行业,常常要求工件表面具有较高的硬度与耐磨性.传统改善表面性能的方法主要有热喷涂、堆焊、硬质合金镶块和气相沉积法,但由于工件工作环境和要求的提高,这些耐磨处理方法已经逐渐不能满足实际生产的需要,如:热喷涂涂层与基体间的连接强度不高,并且涂层的厚度不能太厚;堆焊由于在焊接过程中受热不均匀,温度梯度大,在焊后容易产生较大的应力和变形,甚至有可能产生裂纹;气相沉积方法所得到的耐磨层太薄[1-3].传统意义上的颗粒状硬质合金钎料适应工件能力差,对于蜂窝状和管状试件表面改性效果较差.

近年来,WC-NiCrBSi复合涂层被越来越多地用于基体表面改性.WC-NiCrBSi复合涂层具有优良的高温力学性能,同时成本较低.国内外许多学者对WC-NiCrBSi复合涂层进行了研究.文献[4]中研究了WC-Co的含量对NiCrBSi/WC-Co复合激光熔覆涂层的微观结构及摩擦学特性的影响,研究结果表明,随着WC-Co含量的增加涂层的显微硬度及耐磨性逐渐增加,涂层内的枝晶与共晶逐渐转变为球状和块状晶,涂层的磨损机制为磨粒磨损与疲劳磨损.文献[5]中研究了真空熔覆制备WC/NiCrBSi复合涂层的组织及性能,研究发现复合涂层生成的主要相由WC、W2C、γ-Ni及NiB、NiSi和Cr7C3相组成,硬度的最高值出现在近表面的涂层区.文献[6]中采用激光增材制造技术成功制备了H13钢,并在其表面熔覆Ni/WC复合涂层.结果表明:增材制造H13钢显微组织主要为板条马氏体以及分布在枝晶处的残余奥氏体和枝晶间隙处的碳化物组成;熔覆层和H13钢之间以及WC陶瓷相和Ni基合金之间均表现为良好的冶金结合.涂层和基体的硬度分别为640HV和550HV.摩擦磨损实验结果表明,涂层的抗磨损性能是基体的2倍,耐磨性能得到提升[4-6].

文中通过轧制粉末的方法进行涂层布的制备.将这种粘带状的涂层布贴合在基体表面,并配合真空熔覆制得的WC-NiCrBSi复合涂层具有涂层厚度可控,适应工况环境能力强,涂层表面性能好的优点,在材料表面改性方面具有良好的应用前景[7-10].因此,对该复合涂层的制备与耐磨性进行了研究,为该技术在工程实际应用中打下基础.

1 试验材料与方法

试验中压制的涂层布有两种,采用镍包WC粉末与NiCrBSi粉末、粘结剂按一定比例混合后压制成涂层布I,用同样的方法制备了NiCrBSi涂层布Π,涂层布I与涂层布Π组成文中的复合涂层.

其中镍包WC粉末有两种粒度大小,分别为5~15 μm与30~45 μm,NiCrBSi颗粒成分如表1,其粒度大小为45 μm.配制镍包w(WC)分别为30%、40%、50%、60%、70%、80%的复合涂层熔敷于基体上进行孔隙分析和耐磨性试验.文中所压制的两种“涂层”厚度均为1mm.

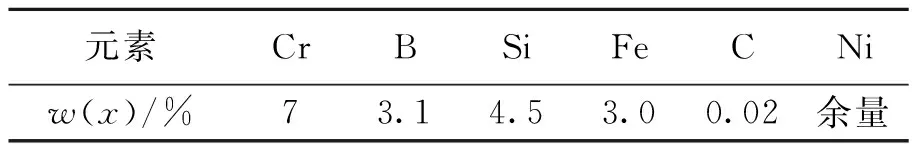

表1 NiCrBSi颗粒的成分组成

真空熔敷前,用JSM-6480型扫描电子显微镜对镍包WC粉末、NiCrBSi粉末、涂层布I微观形貌进行观察.将复合涂层布平整地铺在(NiCrBSi涂层布Π在下,WC涂层布I在上)基体表面在真空钎焊炉内进行熔敷.工艺曲线如图1.钎焊后,在ZEISS大型金相显微镜上对涂层进行金相观察.在HT-1000型高温摩擦磨损试验机上进行涂层摩擦磨损试验,在JSM-6480型扫描电子显微镜上对摩擦表面进行观察分析.

图1 真空熔敷工艺曲线Fig.1 Brazing process curve

2 试验结果与分析

2.1 涂层微观形貌

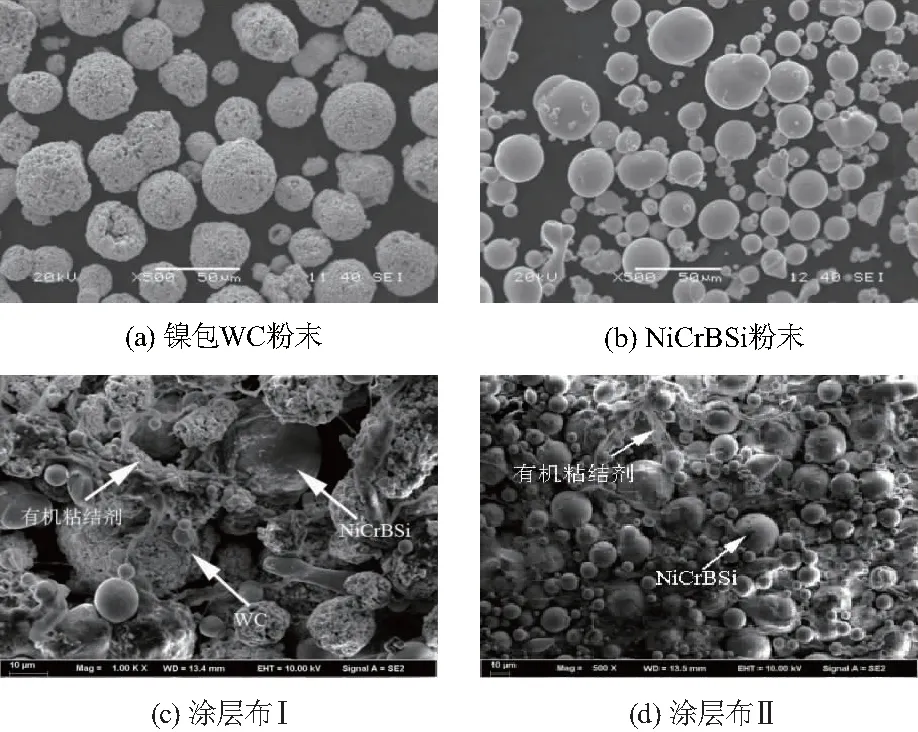

压制前的镍包WC和NiCrBSi粉末以及轧制后的涂层I的微观形貌如图2,WC和NiCrBSi颗粒均保持着较为完好的球状.压制过程中有机粘结剂起着关键作用,在利用压制涂层之前,对混合后的镍包WC粉末、NiCrBSi粉末及粘结剂进行充分搅拌,使粘结剂能够均匀分布在两种颗粒表面及颗粒间隙之间.当轧机轧辊碾压时,颗粒受到的正压力对粘结剂产生挤压作用,经多次挤压粘结剂逐渐形成纤维状成为一种纵横交错的立体蛛网式结构,而硬质合金与钎料颗粒被镶嵌或包裹在其中,从而分散的颗粒材料变成联系在一起的整体,这种立体蛛网式构造有利于镍包WC颗粒间的致密以及涂层的柔韧性.

图2 微观形貌Fig.2 Microscopic morphology

2.2 不同镍包WC含量对涂层孔隙的影响

分别采用WC质量成分为30%、50%、80%的涂层I,在熔覆温度为1 030℃,保温时间为25 min工艺下进行真空熔敷试验.微观组织如图3.

一般来说,真空熔敷会经历液相生成,颗粒重排,颗粒高温熔解,固相骨架形成和合金元素的相互扩散等阶段.当温度达到固相线,NiCrBSi颗粒开始熔化,WC颗粒近似悬浮在液相中,在液相的毛细作用和粘性流动下,WC颗粒重新排列.毛细作用趋使颗粒紧密,而粘性流动则使颗粒排列无序,两者的共同作用下,涂层开始致密;温度继续上升,部分WC颗粒开始溶解,根据半径为r球体的平衡浓度和平面饱和溶解度(r=∞)的关系式可得:

(1)

式中:K为玻尔兹曼常数;T为热力学温度,K;γSL为固一液界面的界面应力,N;δ为表面张力,N;r为球体半径,μm;L∞为球体的平面饱和溶解度;Lr为球体的平衡浓度.

ΔL与半径r成反比,因此小颗粒的WC的表面凸起处首先开始熔解,液相饱和后,在大颗粒表面沉积,大颗粒逐渐长大,颗粒外形趋向于球状,这一过程使得涂层发生收缩,涂层致密化速度减慢.其中相互接触的颗粒会经过类似固相烧结形成骨架结构,可能导致骨架间隙内的高温液态钎料较少,不足以填满,就会形成孔隙.

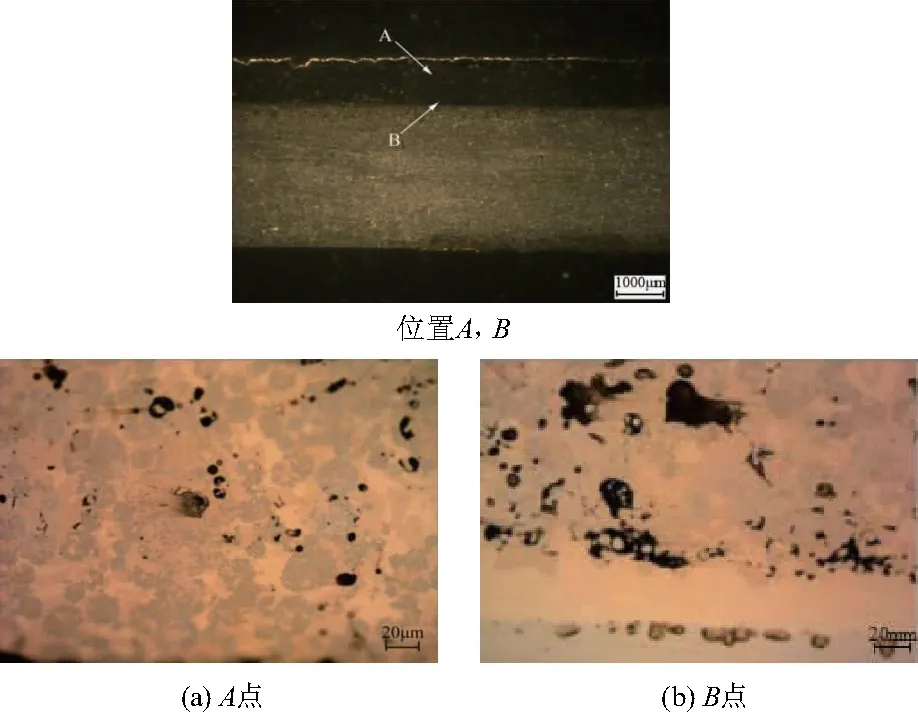

从图4可以看出,大部分WC颗粒接近球状,少数WC连结在一起形成团簇状.随着镍包WC质量分数的增加,涂层孔隙呈现增加趋势.分析认为,当温度升至NiCrBSi颗粒固相线时开始熔化.随着WC质量分数增加,NiCrBSi颗粒相对减少,当钎液不足时会导致钎液流动性较差,不能很好地填充WC颗粒的间隙,涂层冷却时,在表面收缩的拉伸应力作用下形成孔隙,严重时会导致开裂,属于典型的凝固裂纹.同时,当颗粒状的WC较多时,颗粒之间容易偏聚成团块状,也会阻碍钎液的流动,形成孔隙.采用同种50%镍包WC含量复合涂层,分析不同位置微观形貌.

图4 w(WC)为50%含量复合涂层不同位置微观形貌Fig.4 Microstructure of 50%WC content compositecoatings at different positions

从图4(b)可知,靠近基体处孔隙较多,孔隙较多的原因:① 由于弥散分布着较多的WC颗粒,从而在液态钎料中提供了许多的异质形核点,在较长的高温保温条件下,大量的细小WC颗粒周围的组织会依附在WC上生长为树枝状,相互交错的枝晶将流动性较好的钎料隔离开,阻碍了钎料的流动性,容易产生孔隙;② 硬质合金WC和基体的线膨胀系数相差较大,冷却收缩时应变相差较大;③ 上层的碳化钨颗粒沉降排出的流体以一定速度向上流动,颗粒的流动相当于搅拌,使气体容易排除.根据流体学STOCK定律,流体粘度增加,颗粒上升或下沉速率下降.碳化钨颗粒的沉积使得下层钎液粘度增加,导致颗粒搅拌作用减弱,排除气体有限,孔隙率上升.

2.3 涂层摩擦磨损试验

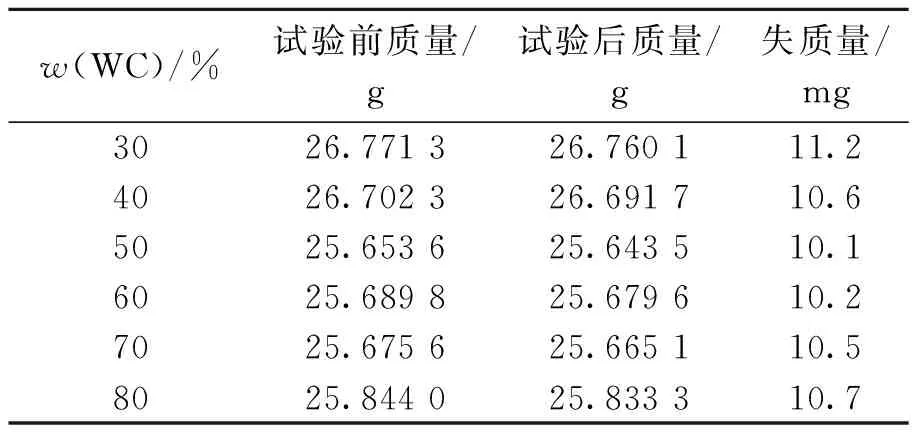

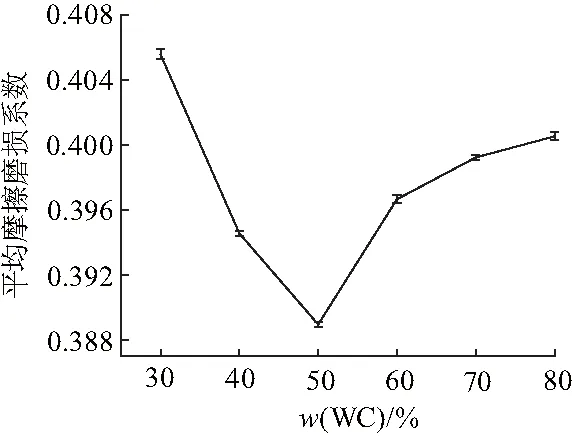

在HT-1000型高温摩擦磨损试验机上进行涂层摩擦磨损试验.涂层失重与摩擦磨损系数结果分别如表2和图5.随着镍包WC质量分数的增加,涂层耐磨性先升后降,在镍包WC质量分数为60%时,复合涂层失重最少,此时耐摩擦磨损系数最低.

表2 涂层摩擦磨损失质量

图5 WC含量对涂层平均摩擦磨损系数的影响Fig.5 Effect of WC content on average frictionand wear coefficient of coating

在复合涂层摩擦磨损中,裸露的WC颗粒作为增强相保护粘结相NiCrBSi颗粒不被继续磨损,属于“阴影效应”,而NiCrBSi钎料能够通过包裹WC颗粒使其不被剥离,属于“支撑效应”.在这两种效应的协同作用下,复合涂层具有较好的耐磨性.“阴影效应”理论认为,涂层的耐磨性取决于硬质颗粒之间的距离,距离越小对粘结相的保护作用越强.由相关资料得:

(2)

式中:f为增强颗粒的体积分数;c为常数;d为增强颗粒的尺寸,μm;λ为增强颗粒间的平均距离,μm.根据增强颗粒的体积分数、尺寸与增强颗粒间的平均距离之间的公式(2)可知,若要减小镍包WC颗粒之间的平均距离,可以通过增加镍包WC颗粒的体积分数或减小镍包WC颗粒的尺寸大小.当镍包WC质量分数低于50%时,随着镍包WC颗粒的增加,WC颗粒之间的间距减小,从而对粘结相的支撑作用增强,阴影效应对涂层耐磨起主要作用.当镍包WC质量分数超过50%时,WC颗粒之间的距离改变的并不明显,WC颗粒的阴影效应减弱NiCrBSi粘结相对WC颗粒的支撑效应起主导作用[10-13].

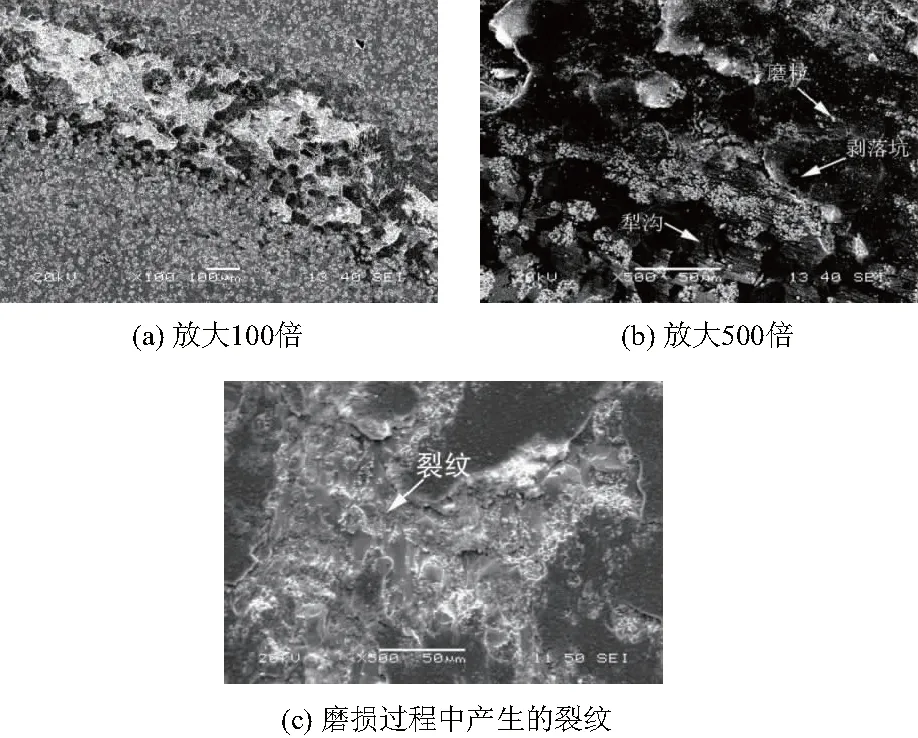

真空熔覆制备复合涂层的组织结构并不是单一的组织,涂层内主要包括硬质相WC颗粒及粘结相NiCrBSi颗粒,WC颗粒弥散分布在整个涂层内,被NiCrBSi颗粒包裹,二者在硬度及耐磨性上存在一定的差异.为了研究复合涂层的摩擦磨损机制,在球盘摩擦磨损试验后通过SEM对涂层表面的磨痕形貌进行观察如图6.

图6 复合涂层表面磨痕微观形貌Fig.6 Microstructure of composite coating wear surface

图6(a)中,整个磨痕形貌呈现出不连续的特征,Si3N4陶瓷球对涂层表面进行磨损时首先选择相对较软的NiCrBSi颗粒进行犁削,使粘结相一部分产生塑形变形而发生位置迁移,还有一部分直接被犁削出涂层表面,该磨损过程属于脱层磨损.图6(b)中,该摩擦面存在磨粒,剥落坑和犁沟.随着摩擦磨损过程的进行,作为粘结相的NiCrBSi颗粒不断被磨损,到达一定程度后,镍包WC颗粒逐渐凸显于磨损表面,形成较为孤立的个体,并构成坚硬的骨架,避免了陶瓷球对NiCrBSi钎料的进一步磨损.此时陶瓷球作用在粘结相NiCrBSi颗粒的力变得较小,而大部分力直接作用在WC颗粒上,摩擦系数上下波动较大,WC颗粒仅靠其下方少量的NiCrBSi颗粒对其进行支撑.随着摩擦磨损的周期性转动,NiCrBSi颗粒对WC颗粒的支撑作用不足以抵御WC颗粒受到的交变载荷作用,WC颗粒从涂层表面被剥离,形成剥落坑.磨损表面凸起的WC颗粒直接承受垂直方向及水平方向交互作用的力,使WC颗粒内的位错密度显著增加,而位错增加至一定程度时,在WC小质点上形成微裂纹,并且这些微裂纹会随着磨损的继续进行沿WC晶界或穿过WC晶体形成扩展,最终使WC颗粒发生显微脆断,该过程主要发生在WC颗粒从NiCrBSi颗粒中被剥离之前.破碎的WC相当于细小的脆硬质点,一部分形成磨屑被挤出磨痕,还有一部分与剥离的未破碎的WC颗粒一起残留在磨痕之内,在磨损过程中充当磨粒的角色,符合磨粒磨损.图6(c)中,涂层摩擦表面存在微裂纹.在WC-10Ni/NiCrBSi复合涂层的球盘摩擦磨损试验过程中,由于陶瓷球对钎料的犁削作用,导致WC颗粒凸起成孤立的凸台.此时WC颗粒主要依靠少量NiCrBSi颗粒对其的包裹或支撑作用留在涂层表面,由于WC颗粒与NiCrBSi颗粒之间的弹性模量存在较大的差别,在WC颗粒与NiCrBSi颗粒之间结合较差的区域会在循环应力的作用下首先产生微裂纹,并且随着摩擦磨损的持续进行而沿两相的界面逐渐扩展,导致出现较大区域的材料从脱层表面脱落,该过程为疲劳磨损.

3 结论

(1) 采用轴辊滚压技术,通过混料、清理工作台和不锈钢薄片、设置轧辊转速、初轧、中轧、终轧可得WC涂层布I、NiCrBSi涂层布Π,其微观样貌为立体蛛网型,有利于镍包WC颗粒间的致密以及涂层的柔韧性,易于裁剪.可适应不同的工况环境.

(2) WC-NiCrBSi复合涂层的孔隙随着镍包WC质量分数的增加而增加,相比于涂层中上层区域,涂层与基体结合处的孔隙较多.

(3) WC-NiCrBSi复合涂层的耐磨性由镍包WC颗粒的阴影效应和NiCrBSi颗粒的支撑效应共同决定.镍包WC质量分数为30%,40%,50%,60%,70%,80%的涂层磨损量分别为11.2、10.6、10.1、10.2、10.5、10.7 mg.磨损量随着镍包WC质量分数的增加呈现出先减后增的现象.磨损机制主要为脱层磨损、磨粒磨损和疲劳磨损.