天然气排污系统优化分析

牟晓波 林国强 朱玉明 周军(中国石油塔里木油田分公司)

1 排污系统现状

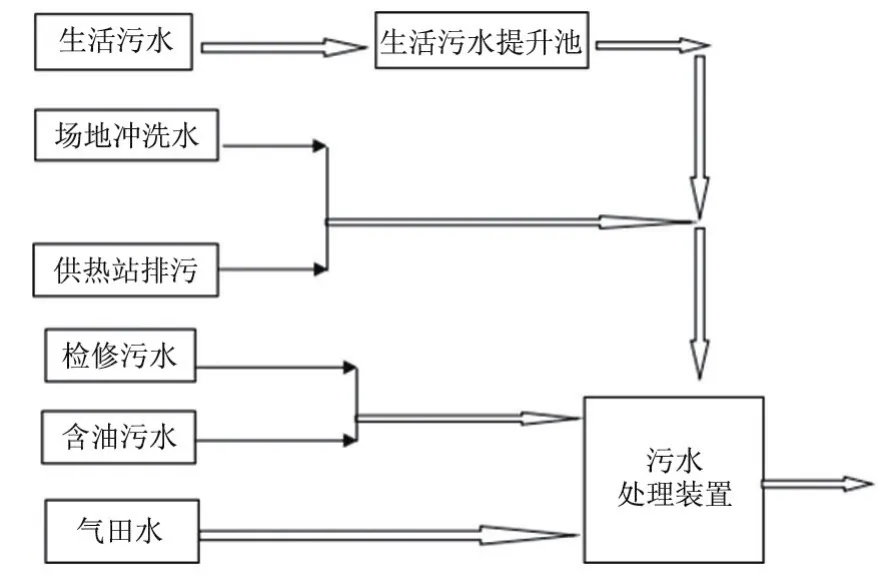

天然气处理厂的污水分为生产污水和生活污水[1]。生产污水主要为油处理装置液-液分离器分离出的气田水、工艺装置区场地冲洗及设备检修期的检修污水、锅炉房排出污水等;生活污水主要是厂区卫生间、洗手盆等处的排出水。油气处理厂各类污水的收集及去向见图1。

图1 油气处理厂各类污水的收集和去向

生活污水经化粪池消化处理后,进入污水提升池,定期通过潜水排污泵提升进入生产污水处理系统,与生产污水合并处理。

油气处理厂供热站的排出水,由于无其他污油混入,不含其他污染物,仅含机械杂质。为了统一方便处置,经收集进入污水管网系统,与生产污水一并处理。

生产污水包括工艺装置排出的含油污水和检修污水,以及化验室和空氮站的排出污水,主要含油、醇等污染物,由生产污水管道系统收集,目前均靠自流汇入污水处理装置进行处理。

油处理装置的液-液分离器分离出的气田水,经脱汞处理后,进入污水处理装置,与生产污水一并处理后,外排至污水蒸发池蒸发[2]。

作业区生活污水经室内排水管收集后,先经化粪池预处理后,进入生活污水调节池;含油较多的厨房排污等污水则先进入隔油池除油后,再进入生活污水调节池中,经地埋式污水处理设备处理后汇入净水池中,夏季用于绿化,冬季输至蒸发池。

气田建设一定容积的蒸发池,分别储存生活污水和油气处理厂处理后排出的生产污水。

2 排污系统优化分析

1)现有的天然气处理厂排污系统设计中设有重力流生产污水管线和压力流生产污油管线。重力流生产污水管线最后进入的是站内低点设置的零位罐,而压力流管线主要进入厂区内的污油回收罐。待污油回收罐液位达到设计高度后,通过气体补压或泵压的方式将污油打入凝析油系统中进行回收。

优化方案:厂区内污油管线设计在总结一系列现有天然气处理厂的运行经验后,取消敞口排放流程,采用全密闭带压流程排放的设计,保证排污过程中无任何泄漏,减少人体接触,对环境也起到一定的保护作用,容器内污油靠系统自身压力进入生产污油罐。这一优化的设计流程减少敞排流程所需的检查井数量,取消水封井,缩减巡检点数量,保证冬季排污系统运行的安全性,减轻操作员的劳动强度。重力流生产污水管线包括生产污水管线和检修污水管线。现有的设计中,将生产污水管线和检修污水管线在地下管网合并成1条管线,最终进入处理厂低点的零位罐。每个装置区的总排污出口中,均设置有水封井,水封井是利用介质密度不同或封割区域内外压力不同达到隔离的目的。其作用就是隔离封堵,防止隔离介质漫流或外部介质混入,以起到防止环境污染或防火防爆的作用。

2)生产污水和检修污水靠重力流排出,通过水封井后进入地下管网,地下管网在设计中考虑一定的坡度,让污水靠重力直接流进零位罐。在污水管网设计中,应按规范要求设置一定数量的检查井,检查井设置成密闭式,并在某一处设置排气阀,保证在下井检查时无有毒有害气体的存在。但油田所处的地域属于干旱少雨地区,夏季蒸发量大,设置了水封井的地方应及时检查,保证水封高度不低于250 mm。若水封井一旦失去液位,将失去水封的作用,从而导致水封井变成了一个新的危险源。

优化方案:将污水排污系统直接采用密闭排污的方式,由于检修污水不带压,所以无法靠自流的方式进行排水,可将处理厂产生的氮气系统引入到排污管线中,通过遍布全厂的带压氮气,将容器内部的检修污水压入排污管网中,沿途按照规范要求设置密闭式检查井,这就保证了地下污水管网的全密闭,提高了处理厂的可操作性。但凝析油系统区、罐区的污水管网还应保持水封井,并建议单独设置污水排放管线,因其存在防火堤和围堰。当发生事故时,事故油只能通过自流的方式进入到零位罐。

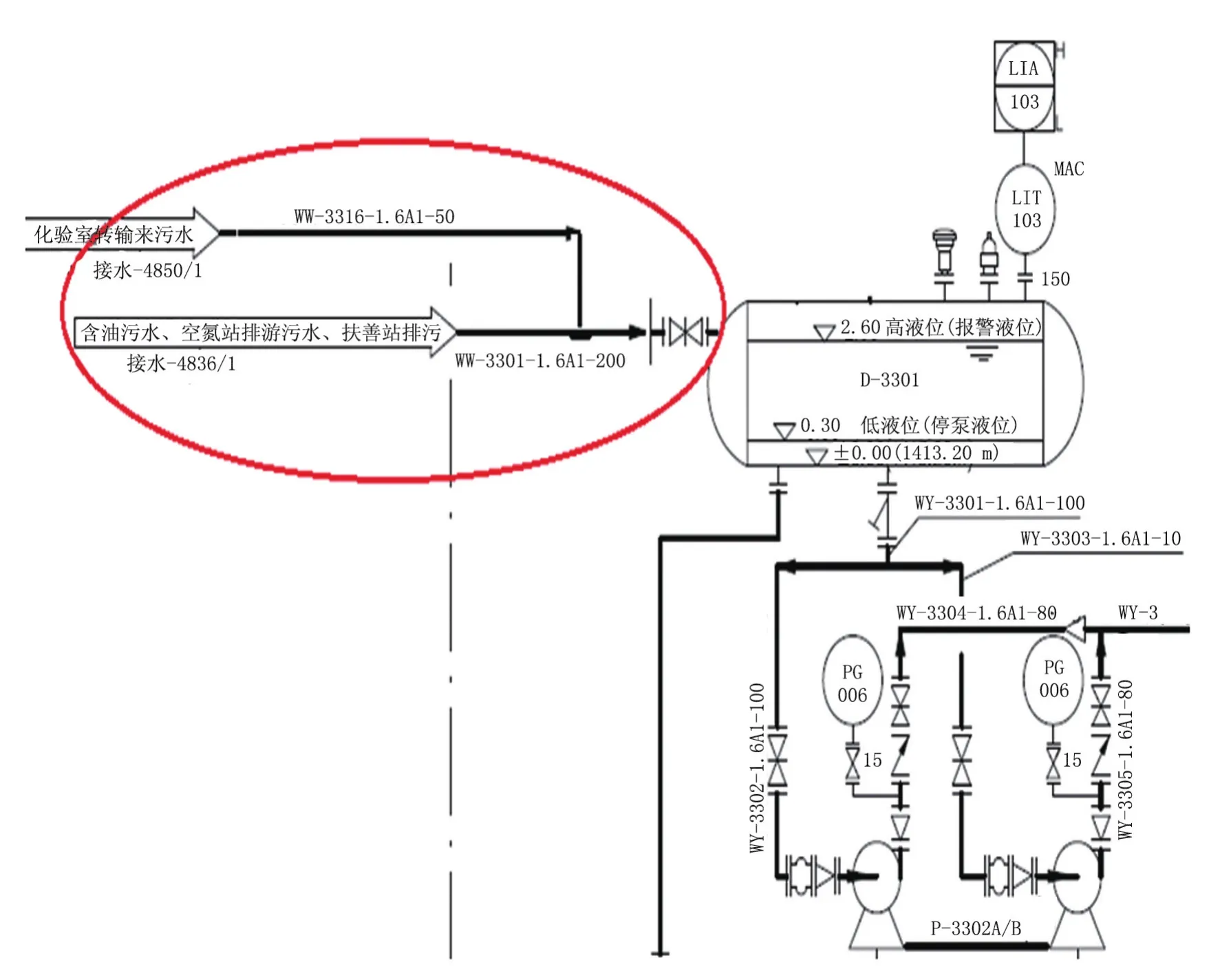

3)现有零位罐的管线进罐方式分别采取从不同区块设置一条管线进罐,导致零位罐开孔较多。虽然有一部分管线有所合并,但是还是存在多条管线进罐的情况(图2)。

图2 原设计零位罐管线进罐方式

优化方案:通过改变零位罐的管线进罐方式,可减少零位罐的埋深,提高其设计高度,减少有毒有害气体聚集的可能性。零位罐由于低于地面设置,一般布置在处理厂的最低处。当零位罐液位达到一定高度时,需要将罐内液体通过污水提升泵打入重力沉降罐中;但由于在地坑内,存在可燃气体和有毒有害气体的聚集风险。当操作人员要去启泵时,进入提升泵房前应打开泵房内的通风设施,检测空气中是否含有有毒有害气体,在保证安全的情况下方可进入(图3)。

图3 优化改进的管线进罐方式

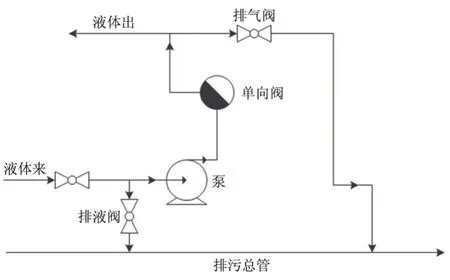

4)离心泵泵体充满空气,因空气密度太小,会产生气蚀现象,导致泵可能无法吸入液体;因此,离心泵启动时必须先使泵内充满液体,这一操作称为灌泵。离心泵是靠叶轮离心力形成真空的吸力把液体提起,液位超过叶轮部位以上,排出离心泵中的空气才可启动。但在灌泵过程中,需要打开阀门进行排气排液,以便知道是否泵体灌满了液体,这就导致操作人员有接触有毒有害物质的可能,更可能造成环境污染。为了员工的健康有必要对离心泵灌泵流程进行密闭改造[3]。

优化方案:采用密闭灌泵流程可减少污油或污水的排放,可避免由有毒有害物质而引起的人员健康危害及环境污染。通过改进工艺流程就可达到密闭排污的效果,保护人身安全及环境(图4)。

图4 优化的密闭罐泵流程

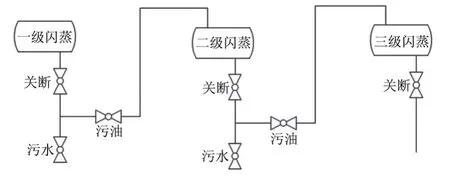

5)原来每个闪蒸罐均需要排液管线直接去污油储罐,导致管线众多,配管相对复杂,在管线使用上也存在一定的浪费。

优化方案:通过串级排污设置,减少去污油储罐的量,减少管线用量,节约一定的投资;但操作流程较原来排污设置相对复杂,管线需要和正常生产管线进行搭接连头,管线阀门设置较多,降低去污油罐的量,减少泄漏点,提高环境保护水平(图 5)。

图5 优化的串级排污流程

3 结束语

通过对天然气处理厂排污系统的优化调整,减少了泄漏点,降低了风险,大大提升了安全性,对处理厂整个排污系统的安全运行提供了最基础的保证,这些优化经验可以为其他气田生产运行提供借鉴。