潜油电泵井潜力评价及优化设计的推广与应用*

马坤 范路 宋泓霖 郎立术 刘向东

(胜利油田技术检测中心)

据统计,胜利油田目前潜油电泵开井超过1 500口,占总开井数的6%左右,而其液量占总液量的30%左右,耗电量占提液系统总能耗的30%左右,运行成本明显高于其他采油方式,存在较大的优化降本空间。胜利油田技术检测中心能源站测试评价发现潜油电泵井系统效率逐年提高,但也存在两个问题:单位间系统效率存在特色差异、无法量化潜油电泵井的潜力提升空间及潜力大小;如何评价节能技改方法的经济可行性。

1 总体设计思路

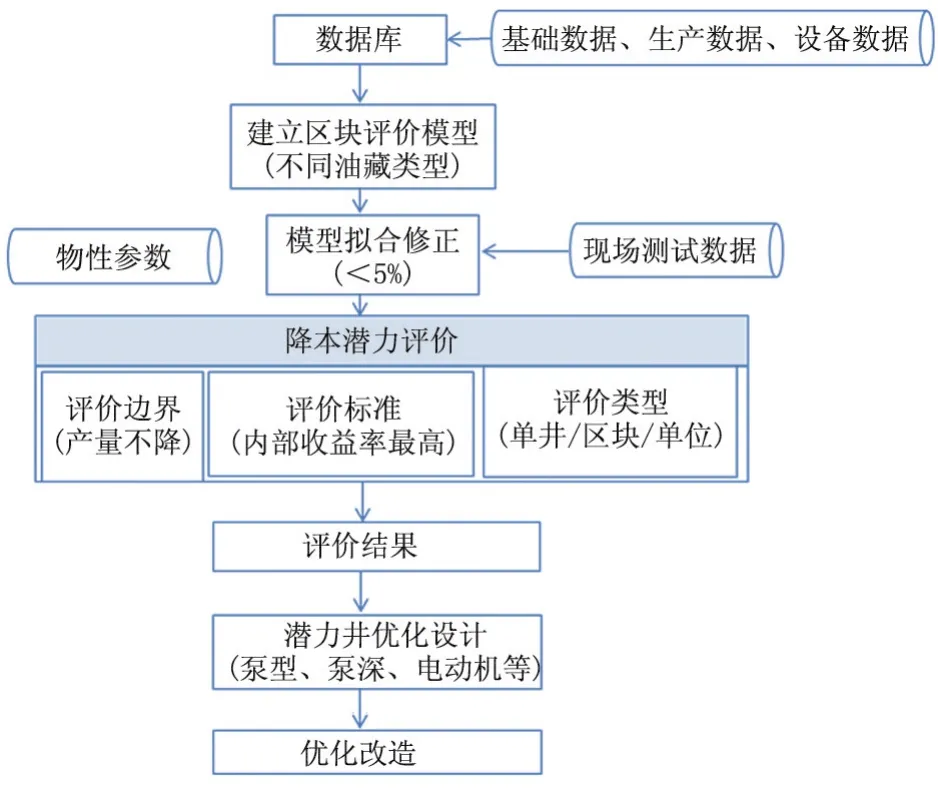

潜油电泵井潜力评价及优化设计的主要工作分为三步:首先,建立不同油藏类型的潜油电泵井能量损失模型[1],并按照“一井一模型”的原则进行模型拟合修正,实现模型与实测功率相对误差小于5%;其次,以产量不降为边界,以内部收益率最高为目标,进行降本潜力预测及评价;最后,在潜力评价基础上开展优化设计工作。技术路线如图1所示。

图1 技术路线

2 主要研究内容及创新点

2.1 潜油电泵井能量损失模型

建立理论模型:依托油藏参数、生产工艺参数运行、地面设备等数据,根据模拟产能预测、多相管流、排出动态、电力系统4个子模型建立潜油电泵井能量损失模型[2]。

模型修正:根据每口电泵井的泵排量、扬程等实际情况进行电泵特性、排出系统及流体物性修正,并结合现场实测数据进行模型验证,满足误差精度在5%以内,完成能量损失模型拟合[3]。潜油电泵井能量损失模型如图2所示。

图2 潜油电泵井能量损失模型

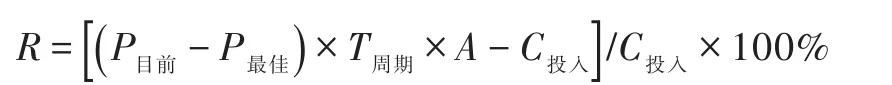

2.2 以降本潜力“R”为核心的潜力评价体系

在建立能量损失模型的基础上,提出以降本潜力“R”为核心的潜油电泵井评价指标。

式中:R——降本潜力;

P目前——目前生产状态下的电泵井系统输入功率,kW;

P最佳——相同产量下能耗最低电泵井系统对应的输入功率,kW;

T周期——回本周期(近似使用平均检泵周期),h;

A——实时电费,元;

C投入——投入成本(作业、设备、人工),元。

以产量不降为边界,枚举满足产量要求的多种泵深、电动机、扬程等组合,计算每种组合下的运行成本(包括能耗、人工和维护)、操作成本(运行成本+作业和维修),以及完全成本,计算降本潜力R。

若降本潜力R为负值则没有效益,不做改造;若为正值则有降本增效潜力。其R值越大,降本潜力越大。“降本潜力R”是节能降耗与经济效益的结合,作为油井能耗管理、评价、考核的标准,更加科学、合理,更具可操作性。

2.3 优化改造技术研究

以降本潜力R值最大为目标,针对潜油电动机、潜油电泵进行优选并合理匹配泵扬程及沉没度,实现电泵参数的整体优化,从而实现降低潜油电泵综合能耗,有效延长潜油电泵检泵周期,减小潜油电泵井躺井率[4]。

电动机功率阶梯化技术:针对最佳机-泵匹配阶段缺失现状,优化电磁结构设计,完善21 kW等四种规格电动机,实现电动机功率阶梯化[5]。

泵扬程阶梯组合技术:针对泵扬程最小台阶单元350 m,组合单一造成扬程溢出,存在能耗浪费的现状,设计300 m、400 m、500 m 3种扬程单元,搭配组合20余种,实现泵扬程100 m 1个台阶,减少截流损失及成本费用[6]。

3 推广应用情况及经济效益

2013—2015年连续3年,先后在胜采、东辛、现河、河口4个开发单位累计完成148个区块共985口潜油电泵井模型建立和降本潜力评价工作。2016—2017年筛选364口潜力井进行优化设计,并完成260口电泵井优化改造。实施优化改造后,平均日耗电降低145.7 kWh,平均泵挂提高101 m,沉没度减少314 m,系统效率上升3.5%,吨液耗电对比下降8.7%。同时延长检泵周期50 d/a,每年减少躺井24井次。

4 结论

应用潜油电泵井潜力评价及优化设计,可对潜油电泵井进行优化改造并达到了较好的预期效果。目前潜油电泵井模型覆盖胜采等4个油田区块,未覆盖海上大排量油藏类型,未考虑在线闭环优化控制。新节能技术及产品的应用,将有助于该项目的进一步开展及提升。