浅析催化裂化装置节能降耗的有效措施

梁栋 蔡冬珠 王琴 周军 孙有房

(中国石油塔里木油田分公司塔西南石化厂)

引言

随着原油价格的不断攀升,为降低炼油成本,满足节能减排的时代要求,降低催化裂化过程的能量消耗已成为各炼厂追求目标。在此背景下,各种节能技术措施相继涌现,使催化裂化装置能耗持续降低,为企业降本增效、节能减排做出贡献。

催化裂化装置用能具有总输入能多,低温热多,蒸汽用量多而分散,可回收利用能数量大等特点[1]。通过催化裂化装置用能分析,必须采取针对性措施,在降低生产成本的同时,尽可能回收能量,增加能量外输,全方位降低能耗。

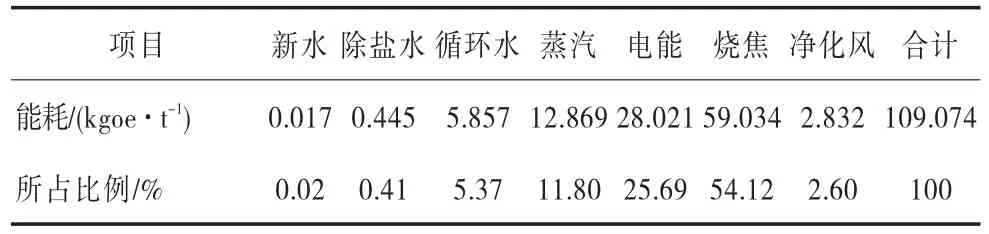

表1 塔西南石化厂催化裂化装置能耗结构

由表1可知,烧焦、电能和蒸汽消耗占到催化裂化装置总能耗的91%,因此,针对催化裂化装置的能耗开展节能降耗工作很有必要。

1 降低催化裂化反应过程中的焦炭产率

催化裂化所产焦炭主要分为催化焦、剂油比焦、污染焦和附加焦。催化剂表面结的焦炭就是这四种焦的总和。焦炭是催化裂化装置中占比重最大的能耗,在催化裂化装置总能耗中所占比例超过100%,由于焦炭能耗高,因此成为装置节能的重点。

1.1 工艺设备应用

降低焦炭产率的工艺设备,主要集中在预提升段、原料喷嘴、提升管出口快分、汽提段等处。目前新型工艺设备较多,利用这些工艺设备可改善提升管催化剂流化状态,改变原料、尤其是重质原料的雾化状态,缩短反应生成油气与催化剂的接触时间,减少油气在沉降器的停留时间,强化汽提段汽提效果,尽量减小催化剂表面的可汽提焦[2]。

1)选用高效原料油雾化喷嘴。采用高效原料油雾化喷嘴(CS-Ⅱ)能够有效改善原料油雾化效果,使原料油雾滴与催化剂均匀接触,原料油汽化速度快、死区少,降低生焦率。严格控制雾化蒸汽量占原料量6%~8%,使雾化粒径分布均匀,平均粒径减小,从而在催化裂化装置运行过程中,减少干气和焦炭产率,提高轻质油收率,减轻反应系统的结焦。

2)对提升管出口快分系统进行改进。根据设备使用年限定期更换沉降器内提升管粗旋及顶旋,提高油气和催化剂分离速度,尽可能缩短油气在沉降器内的停留时间,减少二次反应,抑制轻质油再分解。尽可能做到“三快”,即快速分离、快速汽提、快速导出。

1.2 原料优化工艺

焦炭产率的大小与原料性质的关系很大。催化裂化装置以常压渣油作为原料,采用油浆全回炼操作,原料中的胶质、沥青质和重金属含量也随之增加,原料残炭维持在6%,原料密度为920 kg/m3,这些都会导致装置焦炭产率上升,所以要重视催化裂化装置原料的优化。

1)控制合理的回炼比。该装置采用油浆全回炼操作,油浆的裂化性能比新鲜原料低得多,而其结焦性能却比新鲜原料高出2~4倍,须严格控制回炼比。在相同的焦炭产率下,可以增加装置原料处理量,在增加产品收率的同时降低能耗。

2)根据加工负荷优化预提升介质量。为保证提升管线速要求,尽量缩短反应时间,减少产品二次裂化,降低气体和焦炭产率,在加工负荷偏低(不足400 t/d)时,可适当增加预提升介质量,利用蒸汽、干气混合物作为提升介质,减小高温催化剂温降,降低气压机压缩负荷。预提升线速可控制在3~4 m/s范围内。

3)改善汽提效果,选择合适的汽提蒸汽量。提高汽提蒸汽量保证汽提效果使流速增加,同时也增加了催化剂的返混,减少焦炭生成。沉降器料位通过待滑阀自动控制,汽提蒸汽从上到下按照1∶1∶4的比例进行控制。

4)投用提升管终止剂。在提升管的中上段打入终止剂,既有利于提高剂油比,又可以作为在开工阶段提升管喷原料前提高沉降器顶部温度的手段,有效减少沉降器顶部开工冷凝焦的产生[3]。

5)优化喷嘴进料方式。针对实际加工负荷偏低的现状,通过调整原料进料位置缩短油气停留时间,减少二次反应。使用原料与回炼油混合进料,提高原料预热温度,降低原料黏度,改善喷嘴雾化效果减少结焦。

2 降低电耗

据统计,催化裂化装置电耗在能耗结构中占装置总能耗的10%左右,减少电能消耗不仅降低装置能耗,还能起到减排CO2的作用[4]。降低电耗可考虑以下措施:机泵和空冷器与主风机组相比,虽然功率较小,但是由于机泵和空冷器的数量较多,通过必要的节能手段,仍然可以降低全装置的电耗,从而降低生产成本。对于流量或负荷调节频繁的机泵,如原料泵、顶循环泵和部分空冷电动机,可以增加变频器,通过调节变频器而调节机泵流量或空冷负荷,达到节电目的。实施柴油、封油流程优化改造,在夏季生产中将封油强制循环改为自循环,这样能节约1台柴油泵电量。

3 增加蒸汽产量

催化裂化装置由于热量过剩,蒸汽产量较多。油浆蒸汽发生器、外取热器及余热锅炉均作为产汽设备,原设计所产蒸汽除满足反应及气压机用汽外,多余的将外供系统。目前,由于加工负荷偏低及系统蒸汽压力与装置蒸汽压力不匹配造成无法外输。

1)提高富气压缩机入口压力。 目前,大多数催化裂化装置均采用背压式汽轮机带动富气压缩机,如果能够提高富气压缩机压力,就能减少汽轮机的耗汽量。减少或停用分馏塔冷回流量,也能降低分馏塔的压降,这既可降低分馏塔顶的冷却负荷,又可提高气压机的入口压力。

2)优化外取热器密相运行。外取热器密相操作后,上中下各侧6只热电偶温差在100℃之内,取热负荷可根据加工负荷、原料性质变化作灵活调整,通过调整流化风量控制外取热器产汽负荷;由外取热器下滑阀开度控制烧焦罐的起始温度为660~670℃,较好控制再生剂定碳,保证催化剂烧焦效果及微反活性;调整外取热器上滑阀控制取热负荷及催化剂藏量,使外取热器产汽量满足设计负荷要求。

4 加强装置间热联合

随着炼厂复杂程度逐渐加深设备检修质量不断提高,这为装置之间的热联合提供了必要条件。装置之间可以通过提高热联合程度降低各自装置的能耗,从而降低全厂总能耗。装置之间的热联合要与炼厂整体优化相结合,与上下游装置相结合。

4.1 催化裂化装置与常压蒸馏装置的热联合

常压蒸馏装置为催化裂化装置提供了生产原料,如果作为独立装置,常压装置的渣油都需要冷却到50~85℃之间送出装置,而催化裂化装置将这些原料再加热到200℃左右进入提升管反应,这种反复加热、冷却的方法会造成大量的能量损失。常压装置和催化裂化装置的热联合可以采用以下方式:渣油在常压装置换热后,以约200℃温度直接送到催化裂化装置,再经催化裂化装置内部油浆继续加热到提升管所需要的温度[5]。

5 结束语

随着石化行业竞争日趋激烈,国家的产业政策和企业的自身发展都要求将节能减排工作提到最重要位置。催化裂化装置能耗由于在全厂能耗结构中所占比例大,也一直受到极大重视。所采取的节能降耗措施要具体间题具体分析,要针对装置的原料、催化剂、公用工程配套、周边装置用能特性等详细论证,采取针对性措施,才能取得满意效果。