塔里木石化分公司“十三五”节能减排技术研究

阿不都热合木·托乎提 董泰斌 杜岩 任振东 姜涛

(中国石油塔里木油田公司石化分公司)

塔里木石化分公司为塔里木油田公司下属副局级单位,位于新疆维吾尔自治区巴音郭楞蒙古自治州库尔勒经济技术开发区,占地面积396×104m2,主要生产及辅助设施有45×104t/a合成氨、80×104t/a尿素装置,11×104kW燃机电站,2×800 m3/h(0℃,101.325 kPa)氮气站,110 kV总变电所和35 kV变电站,390 m3/h化水站,100 m3/h污水处理厂,年过货能力350×104t铁路专用线及企业站等。其中,45×104t/a合成氨、80×104t/a尿素项目是新疆维吾尔自治区、中国石油集团公司重点建设项目,该项目于2010年5月19日建成投产。分公司作为化肥生产企业,是典型的能源消费大户。因此,投产以来把节能减排作为重要工作来抓,取得了较好的成果;但随着化肥价格持续走低,天然气价格上涨,成本压力进一步加大,对节能减排工作提出了更高的要求。如何做好节能减排工作、挖潜增效、降低成本是摆在科技人员面前的课题。

1 “十二五”能源消费情况及节能减排工作开展情况

1.1 能源消费情况

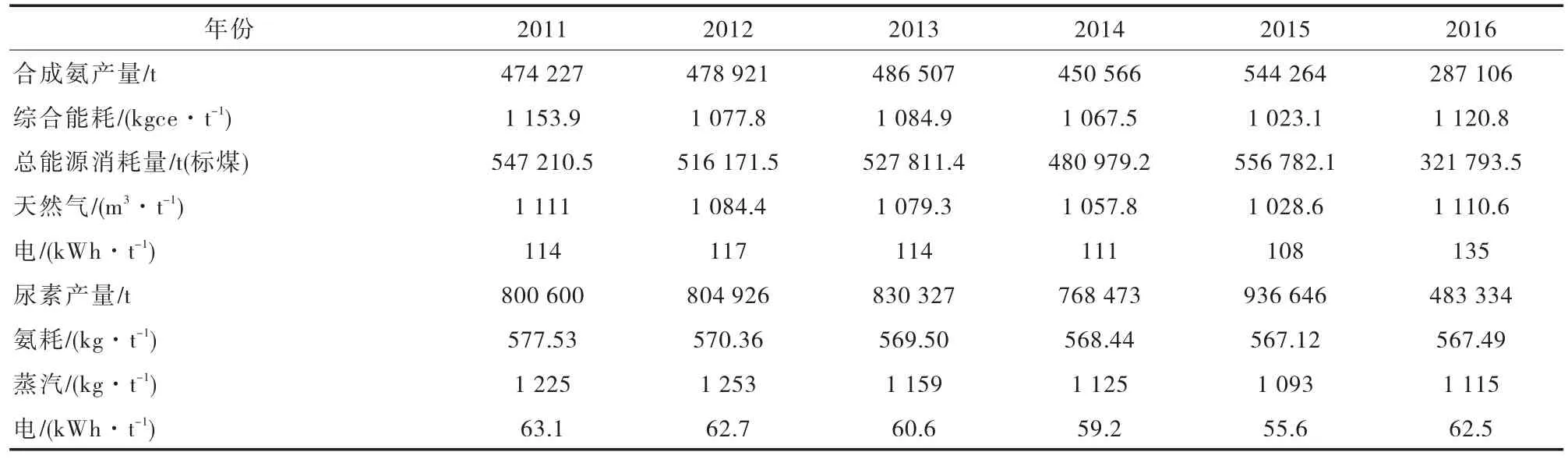

塔里木石化分公司“十二五”和2016年期间的能源消耗情况见表1。

从表1可以看出,塔里木石化分公司作为合成氨和尿素生产企业,每年能源消费量超过50×104t/a标煤,是能源消费大户;因此,该公司非常重视节能减排和技术改造、节能节水项目的实施。

1.2 节能减排工作开展情况

1.2.1 加强节能管理制度建设

按照“依法依规治企”的理念,加强节能制度建设,结合节能管理实际情况,梳理修订制度流程,组织责任人开展流程制度的学习和培训,按照工作流程、岗位职责开展节能工作。2014年修订并发布《能源计量与节能管理工作流程》、《分公司一级计量管理办法》等8个节能计量管理流程和制度。

1.2.2 建立对标评价体系 持续改进各项指标

塔里木石化分公司围绕“国际先进化肥企业”的奋斗目标,在广泛调研国际国内先进化肥企业、多次组织各单位讨论沟通的基础上,制定了国际先进化肥企业评价标准。标准依据分值划分了国际基本水平、国际水平和国际先进水平三个等级,设立了经营、质量、安全、生产、技术、设备、环保和信息化8项一级评价指标,进一步明确了国际先进化肥企业的指标分值、评价标准和方法,建立了涵盖安全生产经营的评价体系,具有很强的指导性和操作性。分公司各单位以此为依据设定业绩基本目标和挑战目标,查找与国际先进水平的差距,贯彻问题处理“四步工作法”系统整改,持续改进各项指标。

1.2.3 开展目标管理 设立激励指标

每年初自下而上制定技术能耗基本目标和挑战目标,各生产单位通过努力实现自我控制,完成各项指标。分公司以明确的技术能耗业绩指标进行奖惩兑现,将技术能耗指标纳入到季度重点工作和业绩考核中,将指标分解落实到生产部、班组和个人,激励员工通过努力,不断提升改善能耗指标,以达到节能降耗的目的。

表1 塔里木石化分公司“十二五”及2016年期间能源消费情况

1.2.4 深入对标全面定额 全员参与节能降耗

将能效对标从内部对标、外部对标深入开展到装置单元以及主要能耗设备的对标,2014年开展了化肥装置主要能耗设备用电、装置保温伴热效果等专项对标工作。全面开展定额管理,在年初制定各主要装置能源消耗、生活能耗、污水排放等定额指标的同时,对装置开停工能源消耗实施定额管理,注重节能的过程管理,精细化管理,从细节着手,降低装置能源消耗。同时结合基层生产,通过五型班组、QC活动全员参与开展节能降耗,其中分公司2013年以来QC成果获得了国家和省部级共18个奖项。

1.2.5 开展实施的节能项目和技术攻关

分公司针对装置上存在的问题进行技术攻关和技术改造,在2011—2016年共实施节能节水减排项目29项,实现节能82 572 t标媒,节水 240.7×104m3,取得了很好的节能节水效果。2013年在全国石油和化学工业重点能耗产品能效领跑者标杆企业发布授牌颁奖仪式上,塔里木石化分公司荣获合成氨产品能效领跑者标杆企业的称号。2015年7月经中国氮肥工业协会第六届常务理事会评选,分公司获得“十二五”期间氮肥、甲醇行业节能减排先进单位。从2016年全国氮肥行业工作会议暨六届二次理事会议上,分公司获得“2015年度合成氨行业节能先进企业”称号,并入围国家工业和信息化部2015年度合成氨能效“领跑者”推荐企业。

2 装置运行情况分析

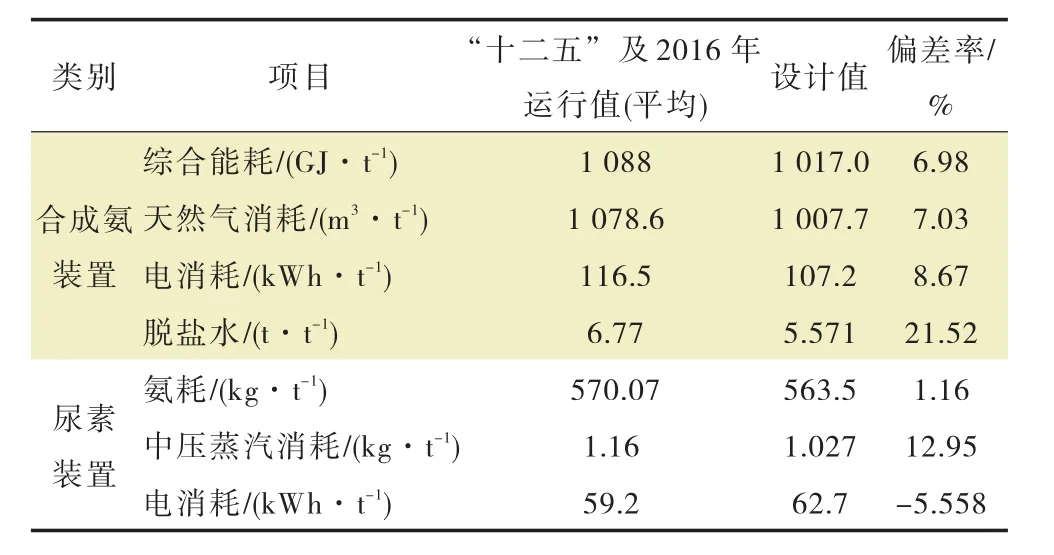

对“十二五”及2016年期间的主要综合能耗、物耗分析统计,能够反映装置运行状况(表2)。

从表2可以看出,合成氨综合能耗和氨耗都超过设计值,影响能耗高的原因是天然气、脱盐水、合成氨电耗、尿素中压蒸汽等。

表2 “十二五”及2016年装置平均综合能耗、物耗单耗分析统计

3 “十三五”节能目标、节能减排潜力分析及综合解决方案

3.1 “十三五”期间节能节水目标

按照塔里木石化分公司确定的战略目标,“十三五”期间合成氨、尿素主要技术经济指标达到国际先进水平即2020年达到国际先进水平,合成氨能耗低于30 GJ/t,尿素氨耗达到564 kg/t,国内排名第一。

3.2 节能目标

“十二五”及2016年运行指标与“十三五”目标偏差分析见表3。

表3 “十二五”及2016年运行值与“十三五”目标偏差分析

从表3可以看出,要完成“十三五”目标,必须降低合成氨综合能耗,因此,需要对各生产单元、系统、装置进行节能潜力分析。

3.3 节能节水潜力

3.3.1 按单元分析

1)快装锅炉单元:主要是烟气高温余热回收、连排低温余热和排污水回收,炉子效率优化,给水泵冷却水回收,电动机功率优化等。

2)转变单元:主要是烟气余热回收、驰放气预热、炉子效率优化、高效温度控制、保温优化、烟道气回收、快速热态开车等。

3)脱碳单元:主要是K301优化、电动机功率优化、高效分离优化等。

4)甲烷化、高压合成、压缩、冷冻单元:主要是合成塔操作优化、尾气回收、K411、K441运行优化、电动机功率优化等。

5)锅炉给水和蒸汽发生系统单元:连排低温余热回收和排污水回收,拌热优化、蒸汽放空优化回收、低压蒸汽管网优化等。

6)循环水单元:水蒸汽回收、循环水泵余压回收、排污水回收、管网优化等。

7)尿素放空单元:提高转化率、放空气回收等。

8)污水处理单元:污水再回用等。

3.3.2 按系统分析

1)水系统:水利用率优化、浓缩倍数优化、排污再优化、运行方式优化等。

2)蒸汽系统:蒸汽分级优化利用、拌热优化、低温余热利用、排污利用、放空优化等。

3)电系统:停开或少开机泵等方法节省电力;其次,提高功率因数,采用节能设备和技术,提高能量转换过程效率;最后,在新的电力平衡和需求格局下合理安排外购、电线路损失优化等。

4)氮气系统:液氮装置和变压吸附制氮装置运行评估优化。

5)放空系统:放空气回收优化。

3.3.3 按装置分析

1)合成氨装置:开停车优化、机组运行优化、炉子运行、氨合成系统优化等。

2)尿素装置:尿素合成优化、大颗粒清床周期优化、水平衡优化等。

3.4 综合解决方案

采取“理念、管理、技术、机制”节能减排“四轮驱动”综合解决方案。

3.4.1 理念节能减排

坚持“平稳是最大的效益、最大的节能”理念,通过规范化管理,做好安全、环保、质量、平稳等生产运行工作,最大限度地减少非人为停车或故障,为节能减排工作奠定扎实的基础。

3.4.2 管理节能减排

继续实施对标管理,引入能源管理评审,通过评审产生能源管理方案,对存在的问题进行“PDCA”模式整改,提高装置整体能效水平。

3.4.3 技术节能减排

技术节能减排是通过先进的技术手段来实现节能的目的。具体可理解为:根据用能情况、能源类型分析能耗现状,找出能源浪费的节能空间,然后依此采取对应的措施减少能源浪费,达到节约能源的目的。例如,节电技术:功率因数补偿、闭环控制、能量回馈、相控调功、稳压调流、电能质量治理等技术。

3.4.4 机制节能减排

在节能减排工作中对管理工作进行创新,积极引入节能服务机制,提供用能状况诊断、节能项目设计、融资、改造(施工、设备安装、调试)运行管理服务的专业化公司。采用能源合同管理机制,其优势为在集团公司、油田公司减少投资的大背景下,分公司不用资金投入,即可完成节能技术改造(可获得国家节能补贴,年节能10 000 t标煤以下500 t标煤以上),节能工程施工完毕,就可分享项目的部分节能效益,不承担相关技术风险;项目投运不成功由节能公司负责二次投资,实现节能效果后才能获得收益;项目合同期内节能公司负责项目运营(不承担运营风险),合同结束后资产转移给分公司继续享受节能效益。

4 “十三五”期间的关键技术研究

4.1 合成氨烟道气回收技术

采用哌嗪+MDEA混合溶剂吸收烟道气中的CO2,二者的摩尔分数均为0.5%,吸收温度为40℃,压力为常压,吸收塔塔板数为10块;再生温度为100℃,再生塔压力为0.20 MPa,再生塔塔板数为12块;烟道气进入吸收塔的流量为54 000 m3/h,CO2回收率为85%,CO2纯度为98%,每小时回收的CO2为 4 000 m3以上。

4.2 合成氨尾气回收技术

尾气中氢回收技术主要有中空纤维膜法、低温冷冻法、变压吸附法和水合物法。石油大学2012年为分公司进行了合成氨尾气回收的研究,推荐采用PERMEA及其普里森气体膜分离技术进行高纯氢气的提浓,处理经过氨洗塔之后的全部尾气,参考的操作压力为10 MPa,温度为80℃(需要首先降温到40℃以下),氢气的回收率不低于60%,氢气的摩尔分数大于98.5%,氢气的压力为5 MPa。如果需要实现氢气的回收率为90%,必须采用二级膜分离,此时二级膜分离得到的氢气的纯度只能达到74%,而气体的压力只能达到2.5 MPa。整个装置为撬装设计,估计投资不超过800万元。

4.3 高效合成、低能耗尿素工艺技术

中国五环工程有限公司开发了高效合成、低能耗尿素工艺技术。在14 MPa(G)下两段合成,合成转化率达62%,中压蒸汽消耗降至吨尿素0.75 t,节能效果明显。

4.4 水轮机技术

在保证原有设计条件和运行效果下,利用系统的富裕能量以水轮机取代风机电动机,将电驱动改为水力驱动节省风机电耗,可以省去风机发电动机和减速箱,大大降低冷却塔的震动和燥声,减少对环境的污染。

4.5 低温余热综合利用技术

低温余热一般泛指50~200℃以下的工艺物流余热,120℃以下的低压蒸汽和450℃以下的烟气余热。随着节能技术的深入发展,回收和利用低温余热,不仅可消除排热污染,而且是开发二次能源的重要途径。在目前分公司范围内,存在一段转化炉烟气和快装锅炉烟气余热以及锅炉连排余热回收和排污回收。

4.6 新型高浓缩倍率循环水处理技术

该技术采用复合性配方高效水质稳定剂和固液分离器,具有良好的阻垢、缓蚀、预膜等作用,使工业循环冷却水高浓缩倍数运行,补水量低于循环水量的1.2%。目前分公司补水量为循环水量的2.6%。

4.7 冷却塔水蒸气回收技术

使用该技术可实现冷却塔水蒸气回收再利用,减少系统补水量,回收率可超过80%。其回收装置安装在冷却塔风筒内,煽页下方除水器上方。由内置导风扇页的吸气罩与导风管连接,导风管从风筒内穿出与汽水分离器进汽口相连,回收水通过与汽水分离器出水口相连的排水管回收到冷却塔蓄水器。

4.8 浓盐水处理技术

ABR技术主要针对难降解COD(BOD5∶COD小于0.2)的特效菌群在高效载体上形成生物膜,利用入水中难降解COD作为维持菌群稳定性和生物活性的能量来源,ABR对难降解COD的去除率达61%。该技术用于化水装置高浓度盐水处理,其综合水利用率可超过90%。

4.9 高效高浓度氨氮废水处理技术

采用蒸汽汽提+精馏复合工艺流程,对氨氮排水进行汽提及精馏得到浓度为10%~20%的浓氨水、高浓度氨气或液氨。该技术不仅可以实现废水(氨氮质量浓度小于15 mg/L)达标排放,而且可以实现氨氮的资源化回收利用。主要设备有汽提精馏塔、塔釜储液罐、塔顶冷却器、回流罐、换热器及循环泵。使用工况为:废水氨氮质量浓度高于1 000 mg/L,出口达到排放标准,对分公司而言用于事故罐中高浓度氨氮废水处理。

4.10 开工优化和放空气回收技术

合成氨系统在开车过程中会有大量氢氮气放空,给工厂造成巨大的经济损失,将开车放空气体回收利用,在放空出口新增管线及换热器,将原放空天然气降温后回收到天然气压缩机进口或并到燃料气系统,可有效地实现节能减排。优化开工方案,在开工过程中在开K431前,尽可能利用末站天然气压力,省略开工过程中K411的蒸汽耗量。

4.11 节电技术

包括变频技术、无功补偿技术、照明系统优化技术等。

4.12 炉子安全节能控制技术

烟气综合探测,通过数字式自动控制终端机在现场及时检测燃烧尾气,及时调整风量,精准计量调控燃空比,减少4%~10%燃料气浪费,对运行数据进行汇总分析,及时预判和指导处理问题。数据可以在互联网上自动监控。该技术可用于快装锅炉和一段炉。

4.13 系统优化技术

主要是针对氮气系统进行优化,根据目前液氮装置的运行情况、运行成本和合成氨装置变压吸附制氮装置运行方式、运行成本进行评价后确定其运行模式,以及优化仪表风系统,通过优化实现小空压机冬季停运。

4.14 大型机组运行优化技术

主要是针对K411/K431/K441/K101机组运行参数优化,其运行性能曲线处在合理状态,实现节能降耗。

5 结束语

塔里木石化分公司“十三五”期间应继续坚持“对标先进、管理规范;全面监控、定向挖潜;由主到次、先易后难”的节能工作思路,有计划地实施节能节水技术,提高能源利用效率,打造国际化肥先进企业。