注水管网液压式分压节能改造及效果分析

庄建全 彭中 张海军 宋奇 彭太祥 罗江涛

(1.中国石化江苏油田分公司石油工程技术研究院;2.中国石化江苏油田分公司采油二厂)

注水开发已成为油田低成本开发、提高采收率的重要手段之一。但受地层物性参数差异化及区块滚动开发的影响,同一管网内注水井注入压力高低不等,甚至差异性较大。为满足整个注水管网压力需求,目前一般有两种做法:在注水泵站以注水井最高注水压力进行输水,这种做法简便、初期投入低,但造成低压井节流能量浪费,注水管网效率低下;为满足个别高压井(层)的注水要求,在管网压力基础之上增加增压注水工艺,满足高压注水需求,这种做法可以从注水泵站以较低压力进行输水,降低了低压井的节流能量损失,提高整体管网效率,但需进行管网改造,对高压井建立增压站,投入较高[1-3]。而液压式分压节能技术在满足高压井注水需求和提高注水管网效率的同时,又降低了管网总体建设成本,对油田降本增效具有积极的意义。

1 液压式分压注水节能技术

液压式分压注水节能技术是一种通过将注水管网中低压井压力节流所损失的能量转化为高压井注水所需能量,降低注水管网干压,达到能量充分利用,提高注水管网效率的技术。

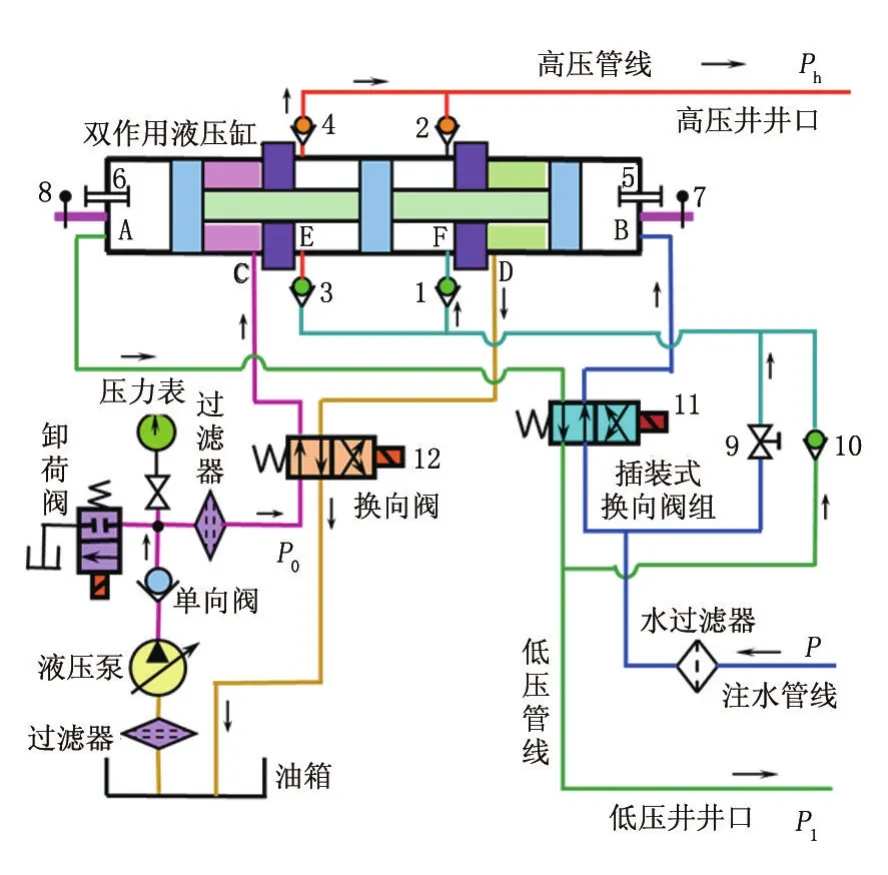

其依靠管网来水压力,采用分压压力缸对部分管网来水做功,实现高低压井能量转换,输出高、低压两种压力等级的水流,以满足高压、低压井的注水要求[4-6]。水动力液和高压、低压水之间采用活塞密封隔离和交换能量,整个装置为密闭结构,避免常规柱塞泵柱塞与外界的密封问题,不会出现注入水的泄漏,提高了分压注水装置的容积效率,并且彻底解决了常规增压泵频繁更换盘根的问题,避免了油田污水对油区环境的污染。同时该技术还具有投资低、占地面积小等优点(图1)。

液压式分压注水泵的工作原理是通过分压压力缸活塞面积的大小实现注水压力的转换,其公式如下:

式中:P——压力;

S——塞面积。液压式分压注水泵包括管网待分压压力水源、过滤器、双作用液压分压缸、单向阀组,以及由液压缸活塞驱动并与换向阀连接的位置反馈式换向装置,如图1所示。

由图1可知,液压动力源提供的压力油经换向阀进入分压缸液压左腔室C,推动活塞及活塞杆组左行,分压缸液压右腔室D的油液经换向阀回油箱。管网干压P压力水经过滤器换向阀进入分压缸无杆腔的右腔室B,分压缸左腔室E内的水流被增压后,通过单向阀4进入高压出口管线。分压缸无杆腔的左腔室A内水流通过换向阀进入低压管线。

当活塞运动到最左端时,触动感应器6反馈至换向阀组11、12而换向。此时管线来水进入分压缸无杆腔的左腔室A,推动活塞及活塞杆组右行,分压缸无杆腔的右腔室B内的水流经插装式换向阀组11进入低压管线并注入低压井(层)。部分管线来水经调节阀9、部分低压水经单向阀10,经单向阀3进入分压缸左腔室E,分压缸右腔室F的高压水流经单向阀2进入高压管线并注入高压井(层)。此时液压动力液进入分压缸液压右腔室D,辅助推动活塞及活塞杆组右行,分压缸液压左腔室C的油液经换向阀12回油箱。

图1 液压式分压注水泵的工作原理

当活塞运动到最右端时,触动感应器5反馈至换向阀组11、12而换向,完成该泵一个周期的运动。

2 Y3站注水管网现状

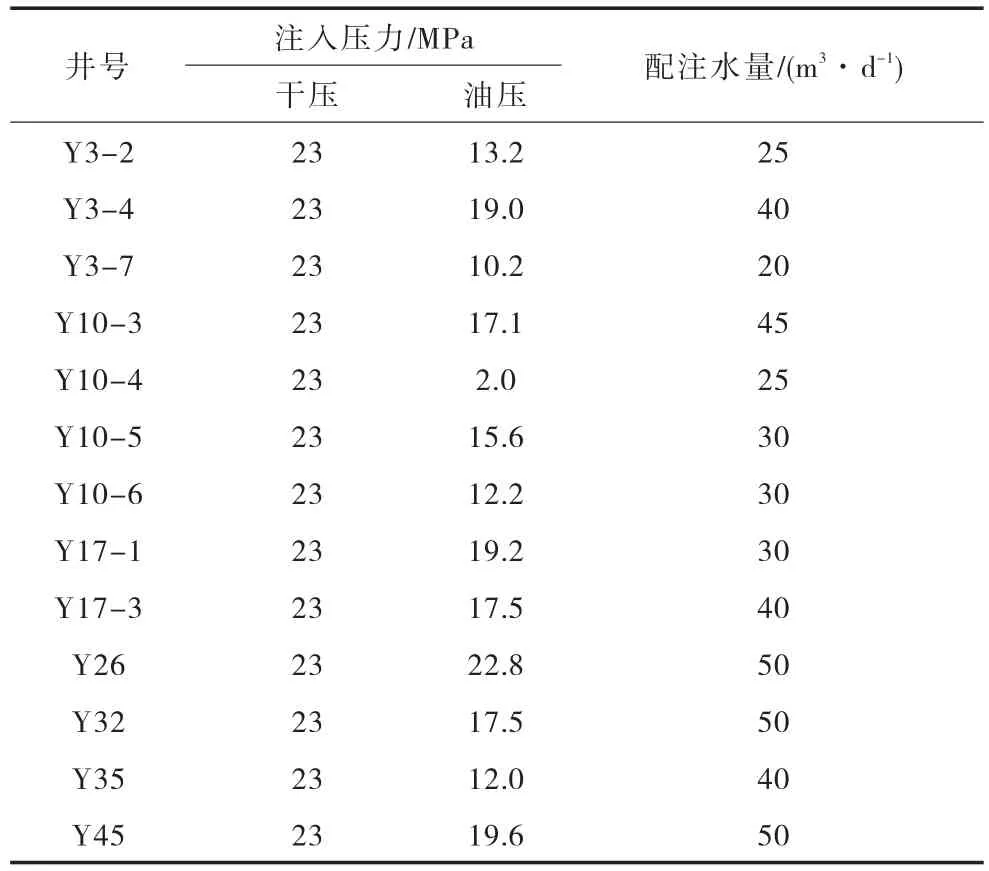

Y3站配水间共有13口注水井(表1),日配注水量为475 m3。注水井(层)地层压力差异大,最高注入压力为22.8 MPa,最低注入压力为2.0 MPa,难以合理配置注水系统实现低能耗注水。

表1 Y3站配水间注水现状

在所辖的13口注水井中,注水压力大于17.5 MPa的有4口井,配注水量为170 m3/d;注入压力小于13.2 MPa的有5口井,配注水量为140 m3/d;其余4口井的注入压力为15.6~17.5 MPa,配注水量为165 m3/d。

3 Y3站注水管网节能改造及效果分析

3.1 注水管网效率计算方法

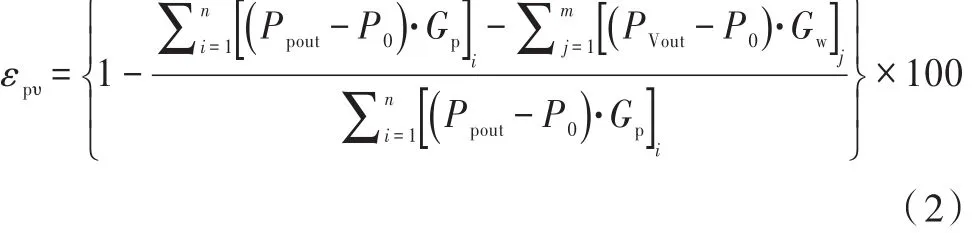

在油田实际生产中,油田注水管网效率计算方法行业普遍采用公式(2)计算。该方法能快速有效计算注水管网实际运行情况[7]。

式中:εpυ——注水管网效率,%;

Ppout——注水泵出口压力,MPa;

PVout——注水井井口阀后压力,MPa;

P0——基准压力,MPa;

Gp——注水泵流量,MPa;

Gw——注水井流量,MPa;

n——注水泵数量;

m——注水井数量。

通过式(2)可以看出,在注水井井口压力不变的条件下,降低注水泵出口压力Ppout(即降低干线压力),可以有效提高注水管网效率,达到节能的目的。

因此,在实际生产中,注水井注水压力差异性较大的注水管网,在满足注水井配注水量要求的前提下,降低注水干线压力是提高注水管网效率、节能降耗的有效方法之一。

3.2 注水管网节能改造

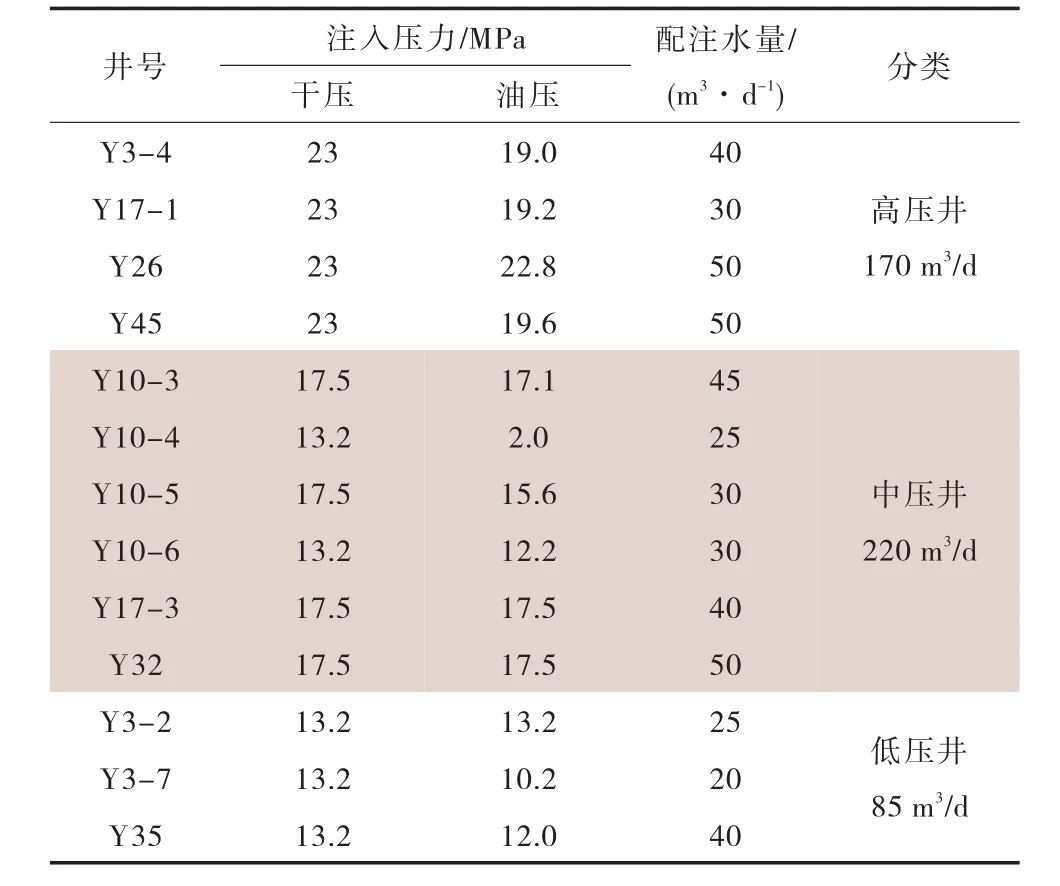

由于现有管网中,Y10-3(注入压力17.1 MPa)与Y10-4(注入压力2.0 MPa)、Y10-5(注入压力15.6 MPa)与Y10-6(注入压力12.2 MPa)分别共用一条支管线,从成本考虑,不对该两条支管线进行改造。

采用液压式分压注水技术,将注水站泵压作适当降低,使配水间干压降至17.5 MPa,满足4口中压井(15.6~17.5 MPa)及Y10-4、Y10-6的注入要求。分压注水装置将干压为17.5 MPa的来水升压为23 MPa的高压水流,满足4口高压井的注水压力;分压注水装置低压出口压力为13.2 MPa,满足3口低压井的注入要求(表2)。

表2 Y3站液压分压注水改造方案

分压节能装置将干压17.5 MPa的来水增压至23 MPa,所需的功率为10 821.76 W;分压注水装置低压出口压力为13.2 MPa,余下的功率为4 230.32 W。采用液压式分压注水技术,需要增加6.591 kW的动力才能满足高压井的注水要求。按液压式分压注水装置效能的65%计算,Y3站液压式分压注水技术改造中的配套电动机动力消耗为10.14 kW,实际配套电动机功率可选用11 kW。

3.3 液压式分压节能改造效果分析

Y3站日配注水量为475 m3,改造前配水间干压总功率为126.45 kW,注水有功功率为89.1 kW,总能量利用率只有70.47%;采用液压式分压注水技术实施分压改造后,配水间干线压力降低至17.5 MPa,干压总功率降为96.2 kW,增加的液压驱动动力消耗为10.14 kW,两者合计为106.34 kW;与改造前相比较,实际减小的功率为20.11 kW,总能量利用率提高至83.79%,管网效率提高了13.32个百分点。按照一年330天有效注水计算,实施Y3站注水管网分压改造后,年节约用电159 271.2 kWh;按0.681 9元/kWh电计算,年节约电费10.86万元。从现场实际应用情况来看,节能效果明显。

4 结论

(1)液压式分压技术作为油田分压注水的一个发展方向,其通过分压压力缸活塞面积的大小实现注水压力的转换,能将低压井节流能量转化为高压井注水能量。此技术具有管网改造小、投资低、占地面积小等特点,适合管网改造投入大、场地受限等站点应用。

(2)通过现场应用,有效解决了Y3站点分压注水难题,管网效率由70.47%上升到83.79%,提高了13.32%,年节电约15.9×104kWh,达到了较好的节能降耗目的。