曳引机转子生产线产能提升研究

刘成文,杨志阳,柏 阳

(淮海工学院 机械与海洋工程学院,江苏 连云港 222005)

某公司永磁同步无齿轮曳引机转子生产线设计产能为每天250 台。近年来,随着电梯市场需求增加,曳引机年销售量不断上升。为满足日产量的需求,据测算,需要将曳引机转子生产线产能提高到每天340 台。因此,拟通过转子线现状分析,运用IE 方法,找出不合理的生产方式,不协调的人机作业关系,不必要的浪费和等待。运用工业工程相关理论知识,改进作业标准,优化作业顺序,降低各工位C/T 时间,减少浪费和等待,达到日产能340 台的改善目标。

1 转子生产线现状分析

转子组件包含的零部件有转子、轴承、磁钢片、铜压板、盘车齿圈和曳引轮。其装配工艺程序主要有轴承压装、转子翻转、贴磁、锁铜压板、热套轴承、热套曳引轮、冷压曳引轮和检查等一系列工序。为确定瓶颈工序与未达标工序做准备,绘制转子组件工艺程序如图1 所示。

图1 曳引机转子生产工艺程序

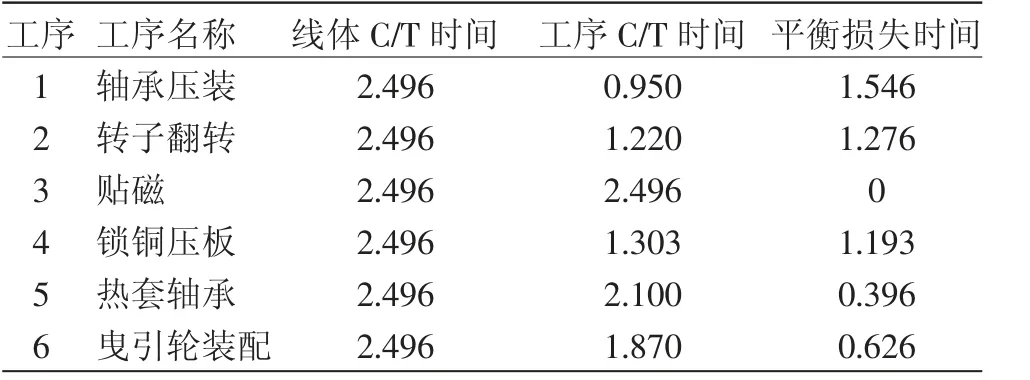

运用标准工时测定法对转子生产线6 个主要加工工序进行标准工时的测定与计算。运用平准化法确定评定系数,综合考虑确定各工位的宽放率为15%,归纳各工序标准时间见表1。

表1 曳引机转子生产线加工工序标准时间表

由表1 可得转子生产线平衡率为:

可见,转子线各加工工序间存在严重不平衡,且可知贴磁工序为瓶颈工序。且由于目标产能为340 台,目标C/T 值为1.412min。其中的热套轴承工序和曳引轮装配工序为未达标工序。

2 转子生产线的优化改善

2.1 瓶颈工序的分析改善

已知贴磁工序是曳引机转子生产线的瓶颈工序,对贴磁工序环境观察记录并运用操作分析法进行分析,见图2。

通过分析发现主要存在以下问题:

(1)第二次贴磁前存在一段三人共同等待时间26s;

(2)甲和乙部分作业相互等待,是否可以重排作业顺序;

(3)丙的时间利用率太低,只有46.4%;

(4)分度工装无专门放置位置,分磁工作台物料凌乱;(5)线边物料堆放杂乱。

对问题1)进行“5W1H”提问,见表2。

通过提问,首先确定贴磁工序两极钢磁片可以并应尽可能提前分别装配好待用。

其次,贴磁工序共有两个工作台,5 人操作,3 人做标准线贴磁,2 人做混装线贴磁。另有2 人专门做分磁作业。考虑将分磁作业合并由1 个人完成,该操作着的时间利用率为46.4×2=92.8%,省下来的1 个人辅佐贴磁工序,提高贴磁效率。

表2 5W1H 提问

图2 贴磁工序操作分析

第三,改进分磁工作台的设计。测量兵确定磁钢片的磁场安全距离为前后间距150 mm,左右间距180 mm,上下间距200 mm。设计新的分磁工作台规格为1600 mm×500 mm×1080 mm;每个分磁工作台下面整齐放置六个分度工装,备用磁钢片根据以往每日使用量,减少数量放置在备用磁钢放置架上。

通过作业顺序调整和工作台改进,预计可以缩短工作时间183-134=49s。甲和丙时间利用率达到100%,乙的时间利用率也从原来的53.6%提高到82.8%。如图3 所示。

图3 优化后的贴磁工序操作分析

2.2 热套轴承工序的分析改善

根据图3 和现场的实际测量观察,热套轴承工位主要有如下几个问题:

(1)拆卸轴承轴套花较多时间,放置包装袋的垃圾桶太大,而且很容易就满。

(2)轴承放置小车设计不合理,底层轴承人要弯腰到很低才能拿到而且轴承比较重。轴承、轴套每天配送一次,导致每次配送量太多,物料堆放混乱。

(3)转子翻转要耗费接近一半的时间,人要在一旁监视,防止转子滑落砸坏机器。

通过分析,提出改善措施:

(1)对轴承小车作改进设计,轴承轴套成套配送,增加配送批次,减少每批配送数量。设计轴承小车整车尺寸规格为1500 mm×540 mm×1140 mm,分为四层,上三层放置标准线机型轴承,底层放置大功率机型轴承,四层托板都设有导轨,可将托板拉出60%,方便拿取轴承。将轴承去包装和轴套成套配送,每层可放15 套,一车可以放置60 套。每天配送6 次,共360 套。实现单元化生产,减少生产线物料堆放。使用新设计的轴承小车后,可将原先拆卸轴承包装盒的时间去除,平均减少10 s。

(2)购买新型翻转机,提高效率,减轻劳动强度。转子翻转时间太长属于设备功能不足,未能自动定位、自动识别翻转和无防护装置,需要人员全程操作,翻转周期时间太长,所以考虑重新购买新型翻转机。通过与供应商的交流决定购买气动翻转机。应用气动翻转机可使转子翻转由原先的30s 缩减到15 s,无需人员动手操作。预计热套轴承工序C/T 时间可从2.10 min 减少到1.27min。

2.3 曳引轮装配工序的分析改善

曳引轮装配工序问题主要集中在热套曳引轮工位,根据现场观察和测得的时间分析,有两个问题较为突出:

(1)曳引轮加热时间过长;

(2)紧固螺栓作业用时过长。

考虑改进措施:

(1)更换加热器,增大功率,提高加热速度。

(2)引进四轴同步自动拧紧机,一次性将四颗螺栓同时打入,并完成扭力测定。

改善后,热套曳引轮工位的C/T 时间可以从原来的2.64 min 降到1.64 min,缩短1 min。在冷压曳引轮工位不变的情况下,曳引轮装配工序的平均C/T 时间减少到1.37 min,低于转子线目标C/T 时间1.412 min,曳引轮装配工序优化改善工作完成。

3 转子生产线改善效果

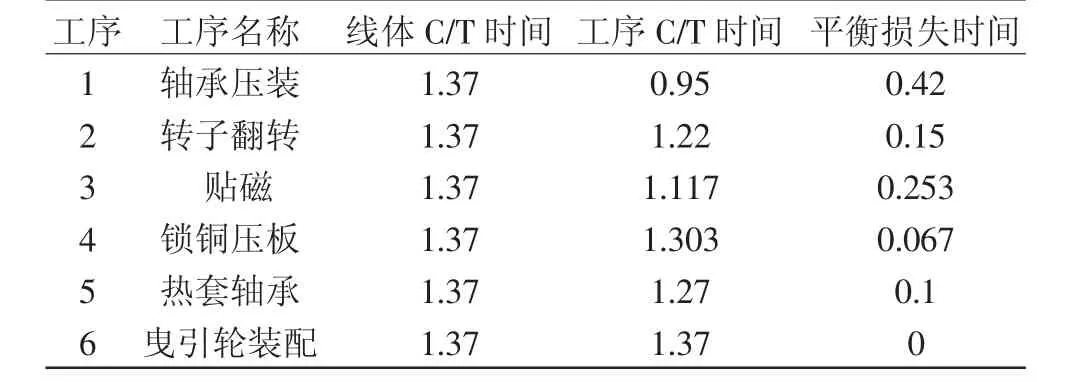

转子线经过一系列优化改善后,整体生产能力得到了较高的提升。主要表现为贴磁工序、热套轴承工序和曳引轮装配工序C/T 时间的降低,工人等待时间的减少,线边物料大幅减少。

整条转子生产线改善后工时如表3 所示。

表3 改善后工时表

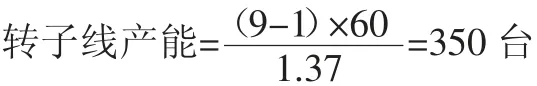

转子生产线的C/T 时间也由原来的2.496 min 减少到1.37 min。改善后可达到产能为

图4 转子生产线改善前后产能比较

改善后转子生产线平衡率

线平衡率由原来的66.37%提升到87.96%。转子线产能由原先的250 台提高到350 台,达到并超过日产能340 台的改善目标。

4 结 语

本文运用工业工程技术方法对曳引机转子生产线产能不足问题进行了研究。运用运用标准工时测定法对转子生产线6 个主要加工工序进行标准工时的测定与计算,确定贴磁工序为瓶颈工序,热套轴承工序和曳引轮装配工序为未达标工序。

运用程序分析法、操作法分析法分别对贴磁工序、热套轴承工序、曳引轮装配工序进行分析与改善研究,对分磁工作台、轴承小车等工艺装备作改善设计,引入大功率曳引轮加热器和四轴同步自动拧紧机,并实施到现场生产当中。使得贴磁工序、热套轴承工序和曳引轮装配工序C/T 时间大幅降低,转子生产线的C/T 时间也由原来的2.496min 减少到1.37min,线平衡率由原来的66.37%提升到87.96%,转子生产线产能从每日250 台提升到350 台。