4HCDS-100型花生收获机机架的模态分析与振动测试

张亚萍, 胡志超, 游兆延, 顾峰玮, 吴 峰

(农业部南京农业机械化研究所,江苏南京 210014)

花生是重要的经济作物和油料作物,具有较高的经济价值、营养价值与药用价值[1-3]。我国是花生种植大国,2015年我国花生种植面积461.57万hm2,位于世界第2位,花生总产量1 643.97万t,居世界首位。

花生机械化收获是推进花生产业进一步发展的关键,因此,国内多家单位相继研制了多种花生收获机。铲筛组合式花生收获机机构简单、操作方便、成本低,多用来完成花生分段收获的前期作业,或者用作花生复收机。由于花生收获机振动筛的往复振动,导致整机振动较大,作业稳定性较差。

4HCDS-100型双筛体花生收获机是典型的铲筛组合式花生收获机,可以一次性完成花生的挖掘、清土和田间铺晒等工序。双筛体花生收获机的机架虽然结构简单,但起到联接与支撑其他零部件的作用,直接影响整机的作业性能。因此,有必要对机架进行模态分析与试验研究,以验证机架设计的合理性,探明其结构上的薄弱环节,为铲筛式花生收获机机架的结构优化提供参考。

本研究利用Inventor软件对机架进行参数化建模,利用Ansys软件计算出机架的前6阶固有频率和模态振型,通过模态试验进行验证。最后,通过田间试验对机架进行了振动测试,进一步验证了机架设计的合理性。

1 整机介绍

4HCDS-100型花生收获机为铲筛式挖掘收获机,机具自身不配备动力源,作业时需由拖拉机提供行走和作业动力。整机尺寸规格长×宽×高为2 360 mm×1 420 mm×900 mm,结构示意见图1,主要结构包括挖掘铲、牵引架、变速器、机架、传动装置、驱振装置、振动筛、限深轮。其中,振动筛由前筛和后筛2个部分组成,前、后筛均由主筛、副筛、筛框和侧板构成。前筛和后筛在反平行四边形机构的作用下做同频等幅反向运动,惯性力相互抵消,起到振动平衡的作用。

田间作业时,收获机在拖拉机的牵引下前行,挖掘铲进入土层挖掘花生,挖起的花生(含秧蔓)、土壤混合物向后运动至前筛,进行清土并继续向后筛输送,混合物通过后筛进一步清土,最后花生(含秧蔓)由后筛副筛向右侧排出并铺放在田间。

2 模态分析

2.1 模态计算

2.1.1 机架结构模型的建立 利用Inventor软件对4HCDS-100型花生收获机的机架进行三维建模,机架的结构模型见图2。模型的建立是进行有模态分析的基础,其形式直接影响计算精度和计算时间。为了简化模态分析的求解过程,忽略了一些不重要的特征对整体机构的影响,如小圆孔、倒圆角等[4]。

2.1.2 机架有限元模型的建立 将模型以xt格式导入Ansys Workbench,以减小模型的失真。材料类型选择结构钢(Q235),弹性模量210 GPa,密度为7 850 kg/m2,泊松比0.3。模态分析前首先对模型进行网格划分,因为机架精度要求不高,所以将关联中心、平滑度、跨度角中心均设置为中等,其他参数取默认值[5],网格划分后得到如图3所示的有限元模型,该模型包含126 822个节点,66 495个单元。

2.1.3 约束条件的施加 为了更真实地对分析对象进行模拟,通常须要根据实际情况对有限元模型施加约束。双筛体花生收获机作业时与拖拉机通过3点悬挂的方式联接,考虑实际作业状况,对上悬挂内表面和下悬挂外表面施加固定约束[6]。由于机架各零部件相对固定,零部件之间的接触默认设置为bonded(绑定)。本研究进行的是静力学模态分析,预应力为0[7]。

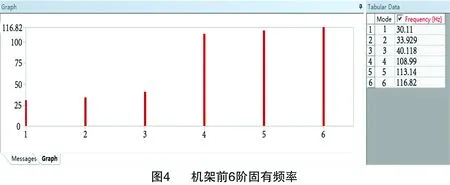

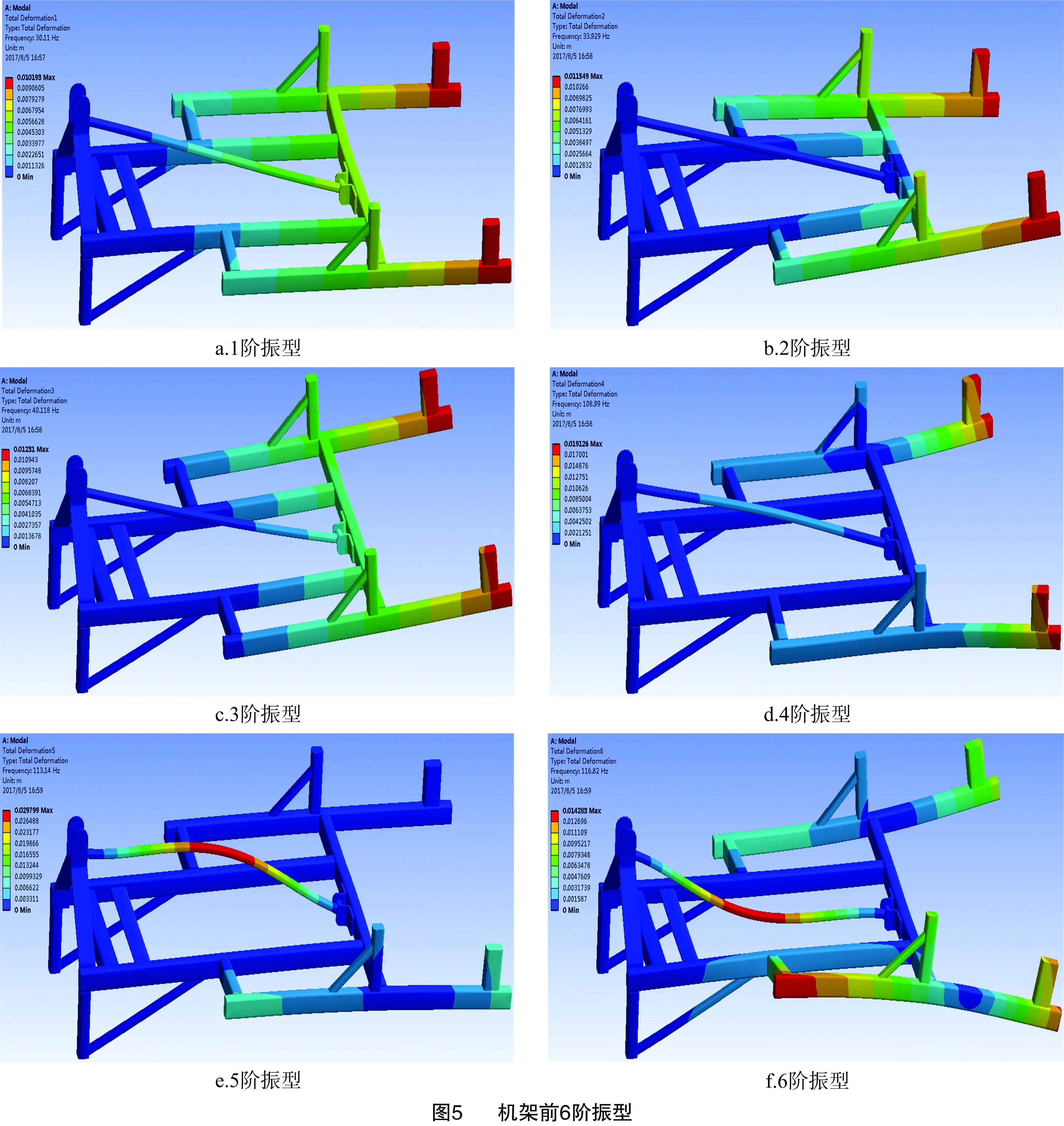

2.1.4 结果分析 根据双筛体花生收获机实际作业情况可知,低阶模态对机架动态特性影响较大[8],因此对机架的前6阶模态进行求解计算,得到机架前6阶固有频率和对应振型图。由图4可以看出,机架前6阶固有频率依次为 30.11、33.929、40.118、108.99、113.14、116.82 Hz。当激励频率和固有频率满足式(1)时,机架会产生共振[9]。

0.75ωi<ωj<1.3ωi。

(1)

式中:ωi为固有频率,Hz;ωj为激励频率,Hz。

将机架前6阶固有频率按式(1)关系代入,得到引起机架共振的激励频率范围为22.58~151.87 Hz。机架振动的激励源主要为振动筛的振动和田间路面的凹凸不平,振动筛的激励频率为4 Hz,田间路面的激励频率一般不超过10 Hz,两者均小于22.58 Hz,故机架结构设计较为合理,不会引起共振。由图5-a至5-f可以看出,机架两侧方管尾部和机架中间支撑杆振动变形较为明显,说明这些部位是薄弱环节。由6个振型图分析可知,整体上,机架越靠近尾部振动越剧烈,变形越大。在1阶固有频率下,机架两侧方管左右同向弯曲振动,最大变形10.193 mm;在2阶固有频率下,机架两侧方管扭转振动,最大变形11.549 mm;在3阶固有频率下,机架两侧方管上下同向弯曲振动,最大变形12.31 mm;在4阶固有频率下,机架两侧方管左右反向弯曲振动,最大变形 19.126 mm;在5阶固有频率下,机架两侧方管和中间支撑杆上下同向弯曲振动,两侧方管振动轻微,支撑杆振动较剧烈,最大变形 29.799 mm;在6阶固有频率下,机架两侧方管上下反向弯曲振动,机架中间支撑杆上下弯曲振动,最大变形 14.283 mm。

2.2 模态试验

2.2.1 试验设备与方法 试验设备主要包括YTRAN激振力锤、B&K4321三轴向加速度计、B&K4384加速度计、B&K2635电荷放大器、XR-20C TEAC磁带记录仪、结构动态分析仪HP5423A等。

试验时将双筛体花生收获机机架支撑于试验台上,为保证模态试验与模态分析具有相同的自由边界条件,将机架悬挂装置固定,其余边界条件为弹性支撑。遵循“刚度大、避开节点、接近几何中心”的原则[10-11],在机架上选取5个激励点,分别为机架两侧方管中部各1个、机架前后横梁中部各1个和支撑杆中部1个。试验采取单点激振,逐点拾振的方式,用力锤分别锤击5个激励点,用加速度计测量加速度响应,响应和激励信号经B&K2635电荷放大器送至XR-20C TEAC磁带记录仪。

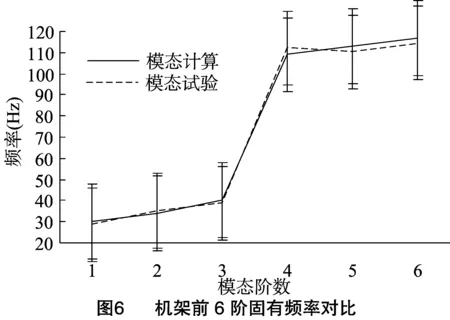

2.2.2 结果分析 用结构动态分析仪HP5423A对试验收集的动态信号进行分析处理,得出机架的前6阶固有频率依次为28.67、35.26、38.78、112.21、110.25、114.45 Hz。图6为模态试验和模态分析所得机架前6阶固有频率的对比,可知机架固有频率的计算值和试验值误差较小,计算得出误差值均小于5%,说明模态分析所得结果真实可靠,可作为机架的设计与优化提供理论参考。

3 机架振动测试

为了考察4HCDS-100型花生收获机在田间作业时机架的实际振动情况,需要在花生收获的实际作业条件下对其进行动态特性测试,根据测试结果对其振动情况进行评估。

3.1 测试系统组成

如图7所示,测试系统由测试对象、加速度传感器、信号采集与控制系统、信号分析处理系统4个部分组成[12]。测试对象为4HCDS-100型花生收获机田间作业工况下的机架;传感器选用灵敏度为1 mV/(m·s2)的DH131E型加速度传感器,频率测量范围为1~10 kHz;信号采集与控制系统选用江苏东华测试技术股份有限公司生产的DH5902动态数据记录仪,该仪器具有32个数据采集通道,每通道具有独立的16位A/D,独立的DSP,连续并行同步采样,可通过无线WIFI与笔记本电脑连接通讯;配套分析软件为江苏东华测试公司开发的DHDAS动态信号采集分析系统V6.9.16,以联想笔记本电脑为载体对测试中采集的数据进行分析处理。

3.2 测试条件及测点分布

测试地点为山东省青岛市胶州胶莱镇,所选试验地较为平坦,土壤类型为沙壤土,土壤含水率12.5%,土壤硬度 107 kPa。花生品种为鲁花11号,种植模式一垄双行,垄距 80 cm,垄宽60 cm,垄高15 cm,沟宽20 cm,窄行距30 cm。动力源为黄海金马304A拖拉机,作业时前进速度约为 1.0 m/s,振动筛为间距为12 mm的杆条筛,振幅为48 mm,振频为4 Hz。

以机具前后方向为x轴,左右方向为y轴,垂直方向为z轴,沿3个方向在机架上布置传感器,机架测试方位坐标示意见图8。测试完成后,通过笔记本电脑上的软件进行数据回收,并按照公式(2)对测点3个方向的振动加速度求均方根,得到均方根加速度值,以此评价机具振动大小[13]。为了减小试验误差对结果的影响,试验重复3次,最后取平均值。

(2)

式中:a为测点3个方向振动加速度均方根值,m/s2;ax为测点在x方向上的振动加速度,m/s2;ay为测点y方向振动加速度,m/s2;az为测点z方向振动加速度,m/s2。

3.3 结果分析

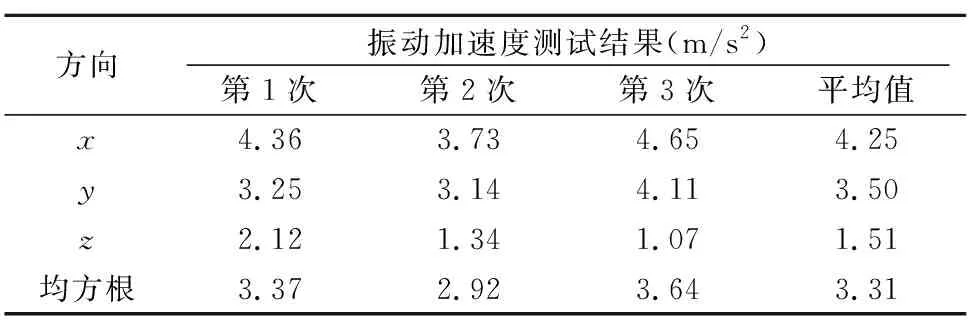

由表1可知,机架沿x、y、z3个方向振动加速度的平均值依次为4.25、3.50、1.51 m/s2,大小关系表现为ax>ay>az。因为试验田地势较平坦,机具作业过程中上下起伏较小,故机架沿z方向振动最小。由于振动筛沿x方向前后抖动以完成花生的分离输送,故机架沿x方向振动加速度最大。3次测试测点的均方根加速度平均值为3.31 m/s2,整机振动性能表现良好,机手操作时无明显不适,可见机架结构设计较为合理,田间作业过程中无共振产生。

表1 机架振动测试结果

4 结论

本研究建立了双筛体花生收获机机架的结构模型和有限元模型,并用Ansys软件进行了模态分析,通过模态分析求解得到了双筛体花生收获机机架的前6阶模态参数,揭示了机架的薄弱环节,并通过模态试验验证了模态分析的可靠性。通过田间试验对机架进行振动测试,进一步验证了机架结构设计的合理性,研究结果可以为双筛体花生收获机机架的设计与优化提供参考。