减速箱油抗氧抗腐添加剂感受性试验研究

郑生宏,许 丽

(长庆油田公司设备管理处,陕西西安 710018)

0 引言

在齿轮油实际调配过程中,根据齿轮油的工作条件和特点,需要选择实现不同功能的添加剂,当满足各单项功能的各种添加剂加入基础油以后,由于添加剂之间的化学成份不同,有可能会出现相互排斥或者发生物理反应,使原有的添加剂功能作用程度发生变化,为了满足齿轮油在抗磨性能和抗氧抗腐性能上的要求,课题组选用了 T203,T706,L135,L57 几种添加剂,进行了各单剂在基础油中的最佳加量确定,并为确保各种添加剂加入基础油以后各项功能不降低,将各添加剂依据正交试验设计进行了复配试验,确定了上述几种添加剂之间的适宜加量比例[1]。

1 基础油及添加剂

(1)基础油。韩国双龙200N,克拉玛依石化150BS和中国台湾500N加氢基础油,不同比例调和后指标:100℃运动黏度为 14.3(mm·s-1),黏度指数 134,闪点 254 ℃,倾点-15 ℃。

(2)添加剂。抗氧抗腐剂二烷基二硫代磷酸锌T203,抗腐剂苯骈三氮唑T706,抗氧化剂烷基二苯胺L135,L57。将L135与L57按1∶1复合构成复合抗氧化剂L,该两种抗氧化剂有抗氧化协同增效作用[2][3][4]。

2 试验方法

(1)抗磨性。采用四球机对所选用的添加剂进行抗磨性试验,按照GB/T 3142—1992方法验证各单剂对基础油抗磨性的影响,再对不同添加剂配合后进行最优化试验,选择最佳的配合方案。

(2)试验设备。MR-S10型四球试验机(济南试金集团),长磨试验载荷为392 N,持续时间30 min。

(3)抗磨性评价指标。磨斑直径WSD,极压性评价指标考虑最大无卡咬负荷PB值。

(4)抗氧抗腐性能。将试验油样在160℃下加热12 h,用傅立叶变换红外光谱仪测定氧化后油品黏度变化率(GB/T 265—1988)、氧化值和硝化值,试验仪器WQF-510傅立叶变换红外光谱仪测定。其中氧化值、硝化值是指对氧化后的油样进行红外光谱检测,采集该油样的吸光度Abs(Absorbance,吸光度),由于氧化生成酸类等含有羰基(C=O)的氧化物,其在1700 cm-1波段处会通过吸光度最大值指示氧化物特征,在1630 cm-1处的吸光度最大值指示硝化物特征。将所测的特征峰值分别与0.1 mm油膜厚度的比值即为油品氧化值和硝化值,氧化值、硝化值越小越好。最后,结合抗磨性和抗氧抗腐性试验结果,进行数据标准化后综合评分,确定这几种添加剂的最佳配比。

2.1 试验结果与讨论

2.1.1 各添加剂单剂试验

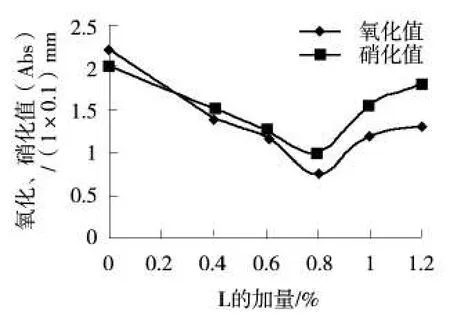

(1)T203,L添加剂抗氧抗硝化试验。如图1所示,随着T203加量的增加,≤1.0%加量,氧化值吸光度值约下降至0.75,硝化值吸光度值约下降至1,加量>1%以后,氧化硝化值有缓慢上升,说明油品在高温条件下发生氧化,添加剂对氧化程度有延缓和降低作用,随着加量加大,氧化和硝化基团在T203加入情况下有所降低,T203较合适的加量区间在 1%~1.5%。图2中所示,氧化硝化值随L135与L57的复合剂加量的增加逐渐下降,加量达0.8%时,下降至最小值,后期有所上升,可见L135与L57的复合剂的加量在0.8%时效果最佳,加量增大后氧化、硝化吸光度值有所提高,反映出抗氧化剂并不是越多越好。

图1 T203的氧化和硝化吸光度值

图2 L的氧化和硝化吸光度值

(2)黏度变化率。如图3和图4所示,随着T203,L加量的增加,油品黏度变化率均不断下降,对于同一基础油,T203和L抗氧化效果相当,加量大于0.5%时,同等加量下,两者效果接近。结合氧化硝化值的变化趋势和添加剂适宜加量,最终确定T230和L剂的适宜加量范围分别是1%~1.5%和0.5%~1.5%。

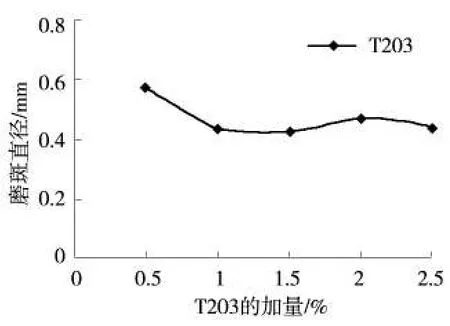

2.1.2 T706和T203添加剂的抗磨性试验

如图5和图6所示,随着T706,T203加量的增大,磨斑直径均有所减小,但T203相对应的磨斑直径下降更多,T203加量达到1%时,磨斑直径基本变化不大。同时,由于T706在润滑油中溶解性差,需要用乙醇溶解后加入,所以满足功能的条件下,T706尽量少加,确定的适宜加量范围,T706:0.4% ~0.8% ,T203:1%~1.5%。根据以上试验,最终确定各单剂的最佳加量范围,T203:1%~1.5%;T706:0.4%~0.8%;L:0.6%~1%。

图3 T203的加量和黏度变化率的关系

图4 L的加量和黏度变化率的关系

图5 T706的加量对抗磨性影响

图6 T203的加量对抗磨性影响

2.2 不同添加剂的复配试验

(1)抗氧抗腐剂在基础油中的正交试验设计[5]

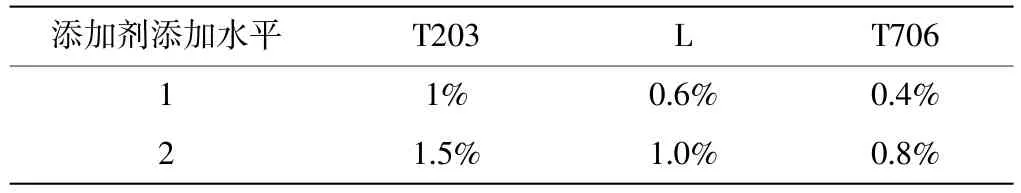

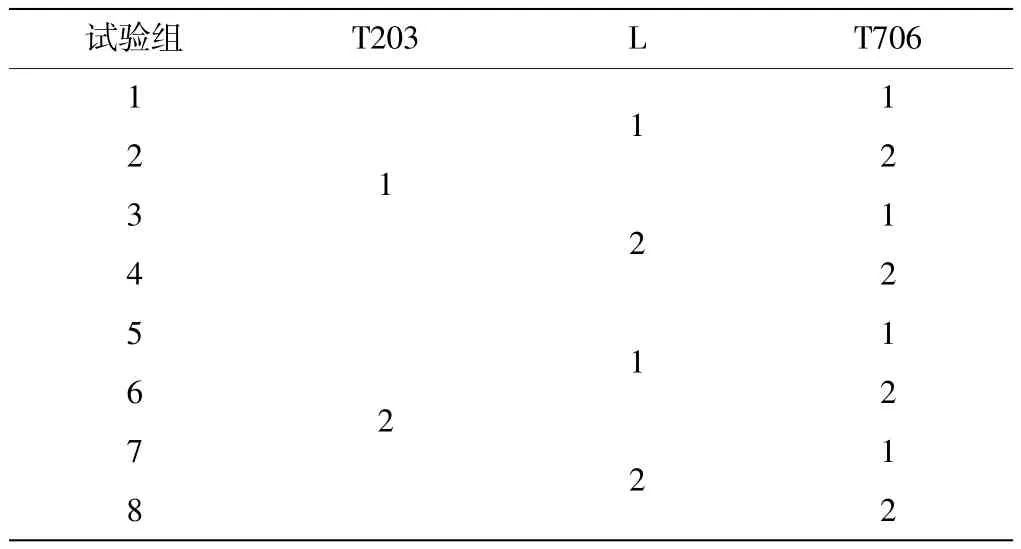

正交试验能够有效地减少试验次数,采用正交实验表头设计实验简单可靠,将T203,T706和L添加剂看作3种因子,将各剂的适宜加量区间作为水平,按照 L8(27)正交试验表格设计,如表1。

(2)数据处理

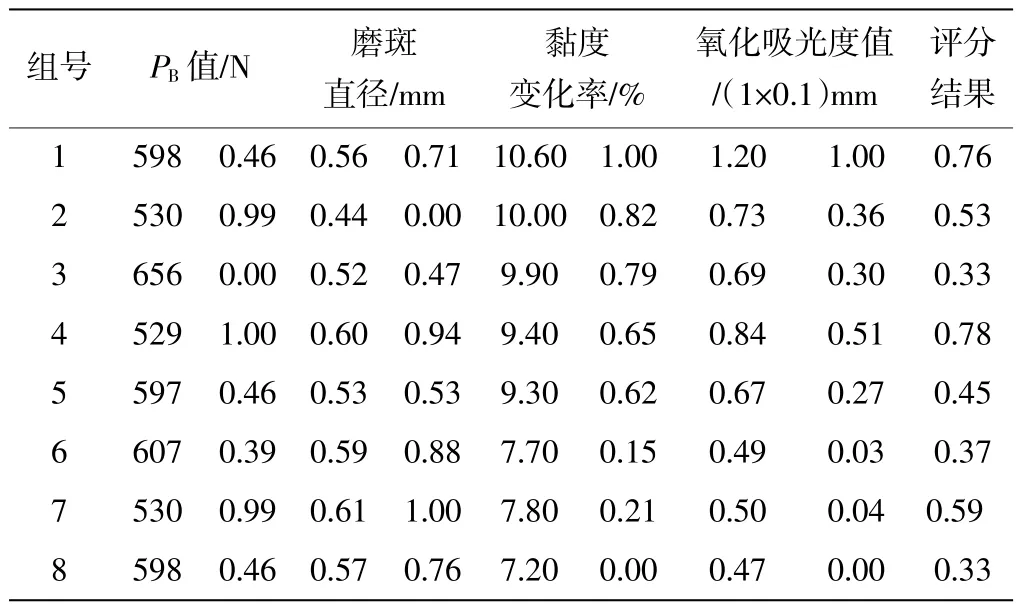

试验结果如表3所示。

从试验结果来看,第3组和第8组的试验结果较小而且较为接近,说明3组和8组的配比展现出较好的试验效果,Pb值总体上升,磨斑值减小,其中第3组配比T203∶L∶T706=5∶5∶2;8 组的配比为 T203∶L∶T706=15∶10∶8,从总体来看,3组的加量小并且能够表现出较高的性能,所以选择3组的配比。

表1 复配的水平安排

表2 各添加剂复配方案

表3 试验结果及其标准化

3 结论

根据齿轮油的工作要求,选用相应添加剂进行感受性试验,试验结果表明,T203,T706,L135及L57之间复配后,能够较好提高油品的抗氧化性和抗磨性能,它们之间的适宜配比T203∶L(L57∶T706=1∶1)∶T706=5∶5∶2。

[1]糜莉萍,伏喜胜,续景.80W/90重型车驱动桥车辆齿轮油的性能特点及其应用[J].润滑油.2008(4):38-42.

[2]刘菲菲,刘利,何国成等.添加剂对工业齿轮油性能影响的研究[J].润滑油.2006(8):39-42.

[3]张顶天,刘静,杨景培等.新型车辆齿轮油复合添加剂的应用[J].合成润滑材料.2005.32(1):19-21.

[4]郑发中,谢凤.润滑剂性质与应用[M].中国石化出版社.2006.8:25-27.

[5]夏之宁,谌其亭,穆小静等.正交设计与均匀设计的初步比较[J].重庆大学学报.1999:112-117.