烧结机台车“起拱”现象处理

丁慧田

(首钢京唐钢铁联合有限责任公司炼铁部,河北唐山 063200)

0 引言

0.1 烧结机运行情况分析

烧结机台车是烧结机系统中最主要的设备,它是由众多的台车头尾相连布置在轨道上,形成一个闭式循环链。运转过程中,电机驱动头部星轮旋转带动台车前进,每台车依靠后台车推动前台车移动,形成上平面的台车运动。运转到尾部星轮后,台车依靠重力及上层台车的推力驱动尾部星轮运转,尾部星轮进而带动下层台车移动,形成完整的运行链条。

0.2 目前存在问题

烧结厂二号烧结机自2016年10月,出现烧结机回程台车“起拱”现象,即台车在运转过程中出现前车轮离开轨面,后一台车由于挤压力骑在前一台上的现象。从整体上看,本应水平运行的台车体出现锯齿状(图1)。烧结机出现“起拱”现象后,会使得烧结机水平方向上距离伸长。根据计算,当背车高度为100 mm时,台车整体长度会伸长到120 mm,这样烧结机尾部移动架被迫需要进行移动调整,增加了烧结机负荷。

由于台车前轮未能落在轨道上,距离轨面有100 mm高度,台车所有重量都压在后面2轮上,无形中增加了后轮轴承负荷。而且当台车运行到头部时,台车之间挤压力减少,前面台车轮会出现突然下落,对轨道形成了很大冲击,容易将轨道压断。

图1 烧结机台车起拱示意图

台车出现“起拱”背车时,会使得两台车接触的防磨板出现严重磨损,进而导致漏风。密封板磨损后,台车密封装置长度会超出台车体,还容易造成密封装置的损坏。

1 受力分析

1.1 尾部星轮受力

尾部星轮没有传动装置,其为无动力自由转动的轮状结构。为吸收烧结机受热后的膨胀量,烧结机尾部星轮装置布置于移动架上,移动架可沿烧结机纵向轴线有一定移动量。同时为保证每台台车轮始终与尾部星轮啮合,尾部移动架还配置了重力平衡装置,防止移动架移动过量。

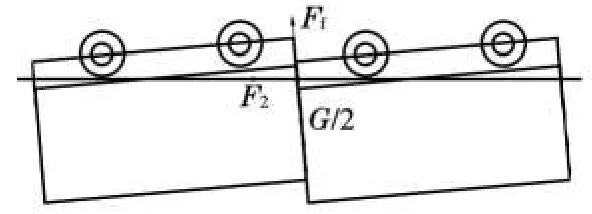

由于尾部移动架移动速度十分缓慢,在极短时间内T到T+ΔT时刻尾部移动架处于受力平衡状态。对尾部移动架建立受力平衡公式,在烧结机空转(即台车上无物料情况)下,尾部星轮除自身重力外还受到来自上层台车的推力F1,下层台车的阻力F2,尾部移动重锤的拉力G,同时还承受台车自重。

1.2 运行过程中受力

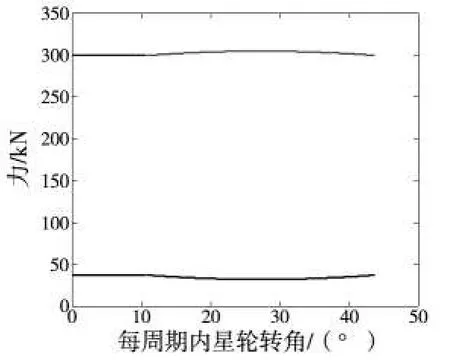

(1)在空车情况下,烧结机尾部星轮受力示意图如图2所示。

图2 空载运行下烧结机尾部星轮受力示意

水平方向上受力:

在以星轮中心的转矩上:

式中,m1为空台车重量,m1=10 369 kg;m2为每台车烧结矿重量,m2=10 000 kg;R 为尾部星轮回转半径,R=2378 mm;G为尾部移动架配重,G=33 000 kg。

将参数带入公式1与公式2,3,并求解,得

用matlab作图,得出尾部星轮在一个受力周期内F2最小受力为300 kN,最大受力为305 kN,F1最小受力为25 kN,最大受力为30 kN(图3)。

图3 空转时尾部星轮所受水平力变化

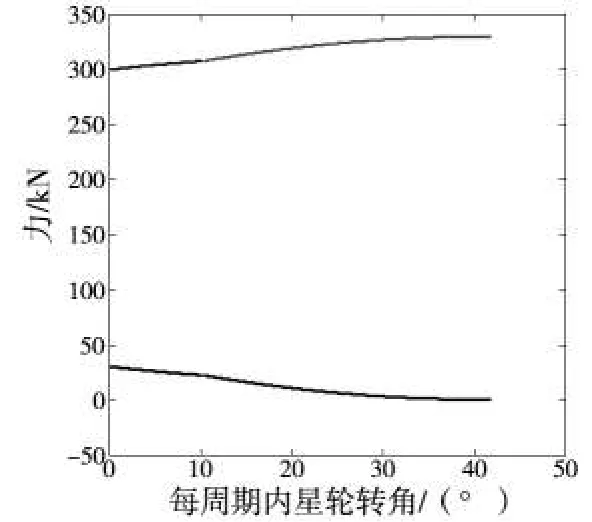

(2)重负荷情况下,烧结机尾部星轮受力示意图如图4所示。

图4 重负荷运行下烧结机尾部星轮受力

经过化解得

用matlab作图,得出尾部星轮在一个受力周期内F2最小受力为309 kN,最大受力为333 kN,F1最小受力为-3 kN,最大受力为21 kN(图5)。

图5 重载时尾部星轮所受水平力变化

1.3 结论

(1)在空载和重载下,回程台车受力F2大小不等,但相差不大。

(2)在台车运转中,台车受力F1和F2是随着台车转角发生变化的,正是这种大小变化的力使得尾部移动架在一个卸料周期(0~42.4°)内发生周期性运动。

(3)在空载下,尾部移动架受力比较均匀,每周期力的突变不大,尾部移动量很少;而在重负荷下,尾部移动架力的突变比较明显,不平衡力的出现使得移动架出现了明显的周期性移动。

2 尾部回程台车背车分析

烧结机尾部星轮齿板齿形为渐开线,在烧结机台车从尾部星轮转出到脱离星轮的过程中,齿板对台车卡轮推力F2始终水平向前(图6),此外台车卡轮内部有自润滑轴承,齿板与台车之间是滚动摩擦,齿板对卡轮没有向上的摩擦力。

当星轮齿板磨损时,齿板齿形由渐开线磨损为直线,而且由于自润滑轴承有损坏,齿轮对台车的台车推力F2有向上的分力FH(图7),当该分力大与台车自身重力时,台车便出现起拱现象。

由上文得知,在尾部回程台车受推力大小为 F2,该力在(300~333)kN变化。根据钢-钢之间摩擦系数为0.2,则台车与台车之间因挤压造成的摩擦力Ff为(60~66.6)kN(图 8),该力大于台车自重50.8 kN,所以台车一旦出现“起拱”后难以依靠自身重力下落。

图6 正常情况下回程台车脱离齿板时受力

图7 齿板磨损下回程台车脱离齿板时受力

图8 回程台车运行中受力

3 结论

要消除台车“起拱”现象,首先要降低回程台车所受推力F2,即可以通过调整尾部移动架的灵活性、检查尾部配重重力大小来实现;然后从避免起拱的产生,即可通过检查卡轮轴承、恢复齿板齿形,或者加固压轨装置(图9)来抵消推力F2产生的向上分力。

图9 对烧结机回程轨道加固

烧结厂结合自身实际,采取了减少尾部移动架配重、对烧结机台车卡轮进行定期更换和加固压轨来消除“起拱”现象,取得了良好效果。目前,烧结机回程台车起拱已由最大时的100 mm降低到10 mm,起到了良好的效果。