赵村铺煤矿突水淹井与注浆堵水分析

摘要: 简要介绍了石家庄市赵村铺煤矿突水淹井事故的经过,突水条件的分析,堵水方案的选择,堵水复矿工程的实施,堵水效果的分析预计,以及经验教训,为类似突水事故的快速治理提供了一定的参考价值。

Abstract: This paper briefly introduces the mine-flooding accident caused by water-burst in Zhaocunpu coal mine in Shijiazhuang, analyzes the water-burst condition, the scheme selection of stopping up water, the implementation of project of stopping up water and recovering the mine back, the analysis and prediction of water shutoff effect, as well as the experiences and lessons. It provides a certain reference value for the rapid management of similar water-burst accidents.

關键词: 煤矿突水;地面钻孔;注浆堵水

Key words: coal mine water-burst;ground drilling;grouting for stopping up water

中图分类号:TD74 文献标识码:A 文章编号:1006-4311(2018)06-0154-02

1 概况

石家庄市赵村铺煤矿1402工作面在回采四层煤时发生采中突水,因水量超过了矿井排水能力,矿井全部被淹,堵水复矿关系着企业生存,石家庄金石地质勘测有限公司在制定了详细的堵水方案后,施工两个注浆堵水钻孔,注入水泥1840.9吨,仅用3个多月即完成堵水工程,堵水率100%。

2 矿井地质与水文地质

2.1 地质与构造

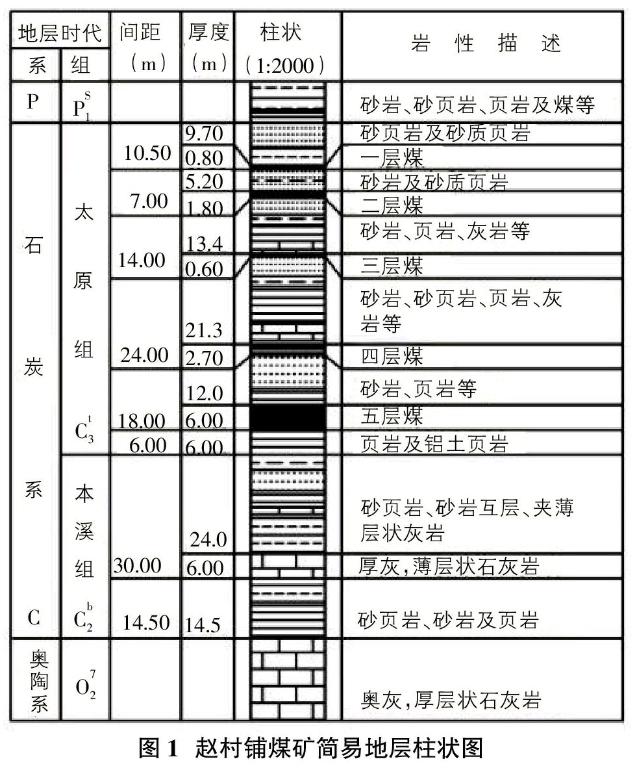

井陉煤田为一南北向地堑断陷盆地,赵村铺井田处于井陉煤田大地堑东侧赵村铺次级地堑上,井田东界和西界分别为赵村铺和刘赵村大断层,以五层煤露头线为其北界,南部以北正井田为界。井田内西部构造较东部相对复杂,其西北部一条走向北东、落差30m的F2断层,即本次突水断层。井田开采煤层主要为太原组的第一、二、四、五层煤,矿井开拓方式为斜井石门上下山开采,受水威胁的四、五层煤占可采储量的91.8%。井田主要地层见图1。

2.2 水文地质

井陉煤田区域上属威州泉域,地下水位西高东底,赵村铺井田处于地下迳流带北侧,奥灰静水位+208~+200m。本井田威胁煤层开采的主要含水层为煤系基盘奥灰强含水层。

3 突水经过与突水条件

3.1 突水经过

本次突水发生于赵村铺井田+100水平四层煤1402采面,初始水量30m3/h,后迅速增大,水色浑黄,夹带有少量铝土质页岩岩屑,突水口位于F2断层面上,标高+141m,突水84.5小时时水涌入井底+150水平大巷和主泵房,电机被淹而停泵,突水11天后井筒水位稳定在+202.64m,与此同时,井口北东500m左右与本井空区相连的赵村铺村办小矿亦遭淹没。经化验,水质为奥灰水,根据淹井速度估算突水点稳定水量为634.8m3/h。

3.2 采面地质与回采情况

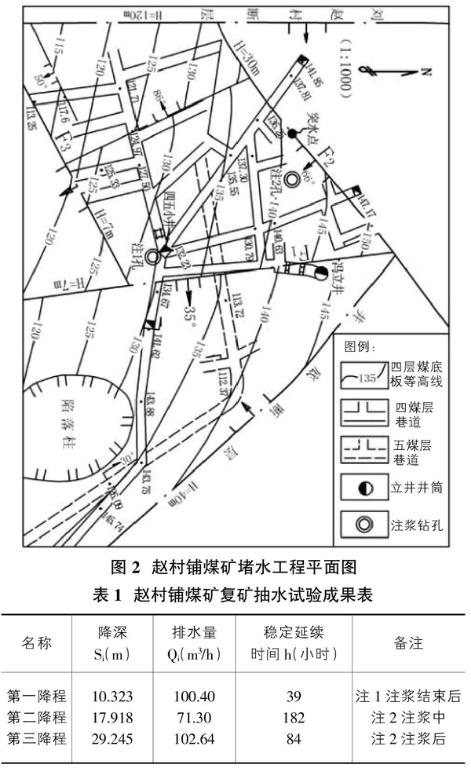

1402采面西临刘赵村断层,东为F1断层,北为F2突水断层,南为F3断层。采面北窄南宽,平均长65m,南北宽40m,煤厚1.5m,北高南低,走向近东西,平均倾角25°,采面底板高程+150~+115m,斜面积3231m2,煤层顶板为坚硬不易垮落的大青灰岩。采用简易短臂法回采,当开采后退至10m时,断层面处发生了本次突水,采空平面面积共892m2,采出煤炭1800吨左右,见图2。

3.3 突水条件分析

本次突水的基础因素是井田内奥灰相对富水;处于F2断层降盘的1402四层采面底板与升盘侧奥灰垂距由正常的73m减少到43m,突水的直接原因是沿断层面回采;采动破坏了原始地应力的平衡,使空区底板尤其是周边处失稳遭到破坏,奥灰水在开采之前早沿F2断层带向上导升,底板破坏深度与奥灰水“导高”带相接触,引发了本次突水,采动破坏是本次突水的诱发因素,而“导高”的存在是本次突水的关键因素。

4 堵水复矿工程的实施与效果分析

4.1 堵水方案选择

突水淹井造成了静水注浆堵水条件,突水口处于断层面上,基于此条件,提出了堵源治本及盖被子治标等多个堵水方案,通过分析对比,最终决定采用了时间短见效快的盖被子方案,封堵采面与外界连通的两个主要通道——五四斜小井和回风斜坡,此方案仅需施工两个钻孔。

4.2 注浆施工与矿井排水

4.2.1 注1孔的施工与注浆

注1孔预定打入四五小井内,由于图纸资料不够准确,钻孔实际落在小井南侧煤壁内1m处,仅在四层煤内发生小漏水,终孔于四层底板砂岩,终孔深度154.05m。采取孔底放炮补救措施与小井崩透后,孔内静水位+203.4m。

注1孔采用连续自流注入工艺,历时7天,共注入水泥1495.1吨,注浆用水取自与1402面连通的冯立井(直径1.6m)。注1孔注浆到水泥500吨时,矿井水位开始上升,注浆到临近结束时,潜水泵从冯立井抽出之水发现水泥浆,潜水泵被烧坏,注浆结束后,钻孔内浆液面升至+205.5m,实测冯立井水泥浆顶面高出井底33.5m,高出采面最高处顶板22m。endprint

分析注浆效果,认为采面内部并未被浆液充满,应继续施工注2孔。计算所有应充填总体积为1891m3,需水泥2130吨。注1孔注入水泥所形成的结石体应为1330m3,减除冯立井内结石体67m3,尚有628m3的空区未充填。

4.2.2 矿井复矿排水与注2孔注浆

为在微动水条件下进一步封堵采空区顶板灰岩中可能存在的导水裂隙,决定注2孔注浆与复矿排水同步进行;矿井排水共安装排水泵5台,总流量936m3/h,在注1孔注浆结束12天后开始排水,注2孔同时开钻,注2孔在孔深132.29m见预定空区,未见水泥痕迹,孔内水位+211.65m,此时矿井排水至第一降程水位稳定期,随着第二降程的追排水,注2孔水位下降了14.65m,之后仍随追排水的进行同步下降,表明浆液结石体或顶板存在有裂隙,空区与外界未被完全隔绝。

随即注2孔开始注浆,采用加压连续注浆工艺,后期间歇注浆,孔压由0.2MPa逐步上升,终孔压力4.5MPa。注浆时正值第二降程水位稳定期,随着浆液的注入排水量明显减少。为了检查注浆效果和补充注浆,对注2孔进行了掏孔,孔深127m(+157.66)始見到水泥凝结物,钻至154.48m四层煤底板砂岩而停钻,补充注浆后结束该孔,注2孔共注水泥345.8吨。

4.3 排水资料分析、堵水率预计与实际堵水率

为准确预测堵水率,进行了三个降程的排水试验,见表1,其中第一降程由于水量稳定值变幅太大,延续时间短,数据不能用,第二、三降程数据可利用。

突水前矿井+150水平正常排水量为100.2m3/h,淹井时被连带淹掉而停止排水的赵村铺村办小窑正常排水涌水量为20.4m3/h,两者相加即120.6m3/h为实际突水前矿井正常涌水量。以第二、三降程数据为基础,公式计算预计堵水率在96%左右,决定继续追排水,矿井排水到底后,井下实地观察,实际堵水率为100%,矿井完全恢复生产后,当年产煤3.3万吨,堵水取得了预期的好效果。

5 结论及建议

本次注浆堵水工期短见效快,是煤矿治理水害、复矿生产的又一成功例证,也为煤矿生产提供了很多可借鉴的经验教训,为此建议:①大浆量自流注浆工艺,是静水条件下封堵矿井突水,缩短注浆工期的有效措施。②注1孔注浆取水于冯立井所引起的微动水,竟能使浆液大量顺微动水流运移、沉淀,这是可借鉴于动水注浆的重要收获和教训。③本次注浆材料全部选用水泥,偏重考虑工程质量而忽视了经济效益。如前期注入部分骨料等,可大大节约资金。

参考文献:

[1]李誉荣,王墨生,冯金文.井陉矿务局临城矿0807面底板突水与地面注浆堵水[J].河北勘察,2002(3):44-48.

[2]马苒.谈两渡矿注浆堵水实践[J].科学之友,2006(8):32-33.

[3]邓云辉,薛小奇,于计华,等.平禹一矿特大突水灾害治理及快速复矿技术研究[J].现代矿业,2010(2):136-138.

[4]王强.常德青峰煤矿地面钻孔注浆堵水实践[J].探矿工程,2011,38(4):63-65.endprint