竖向拼缝对装配式空心井字楼盖受弯性能的影响

崔文潇 刘 琛 陈忠范 尹万云 刘守城

(1东南大学混凝土及预应力混凝土结构教育部重点实验室, 南京 210096)(2中国十七冶集团有限公司, 马鞍山 243000)

拼缝是装配式钢筋混凝土结构的薄弱环节,结构的抗震性能和整体性主要取决于拼缝连接的好坏[1].目前常见的保证拼缝受力性能的构造措施主要包括提高新旧混凝土黏结强度、改进拼缝处钢筋构造和合理设计拼缝位置与数量等.提高新旧混凝土黏结强度的主要方法有新混凝土强度等级比原混凝土强度等级提高1级、增加新旧混凝土结合面粗糙度、使用界面剂等[2-3].拼缝处钢筋的构造方式主要有减小搭接钢筋弯折角度并增大搭接长度、增加抗裂钢筋[4-5]、在不同预制板端部设置U型钢筋环片于接缝中咬合对接并在环片中插入圆钢棒[6]等.关于拼缝位置设计,文献[4]指出拼缝位置应避开楼板受力较大处,适当增加拼缝数量可有效提高楼板承载力,应加大拼缝宽度保证钢筋连接长度.文献[7]指出双向叠合板板侧的整体式接缝宜设在叠合板的次要受力方向,且应避开最大弯矩截面.

本课题组提出了一种带有后浇带拼缝的新型装配式空心井字楼盖[8],可适用于大跨度预制结构.为了解不同拼缝构造对新型装配空心井字楼盖受弯性能的影响,本文对5个具有不同拼缝构造形式的新型空心井字楼盖板带进行了竖向静载试验,分析了拼缝数量、拼缝接触面粗糙度、拼缝宽度和拼缝位置4个因素的影响.

1 拼缝试验

1.1 试验构件设计与施工

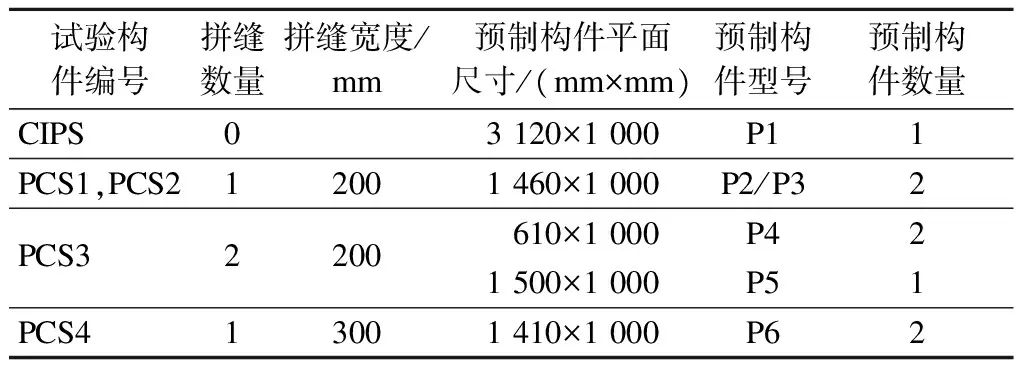

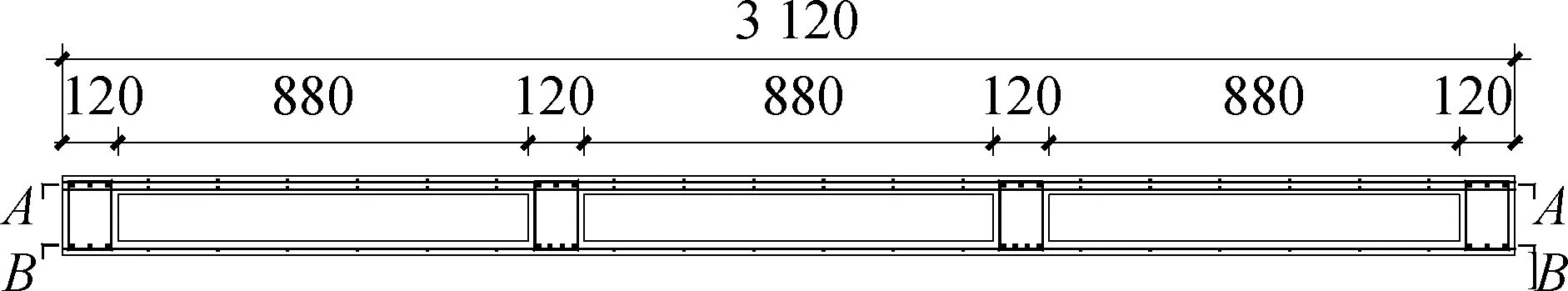

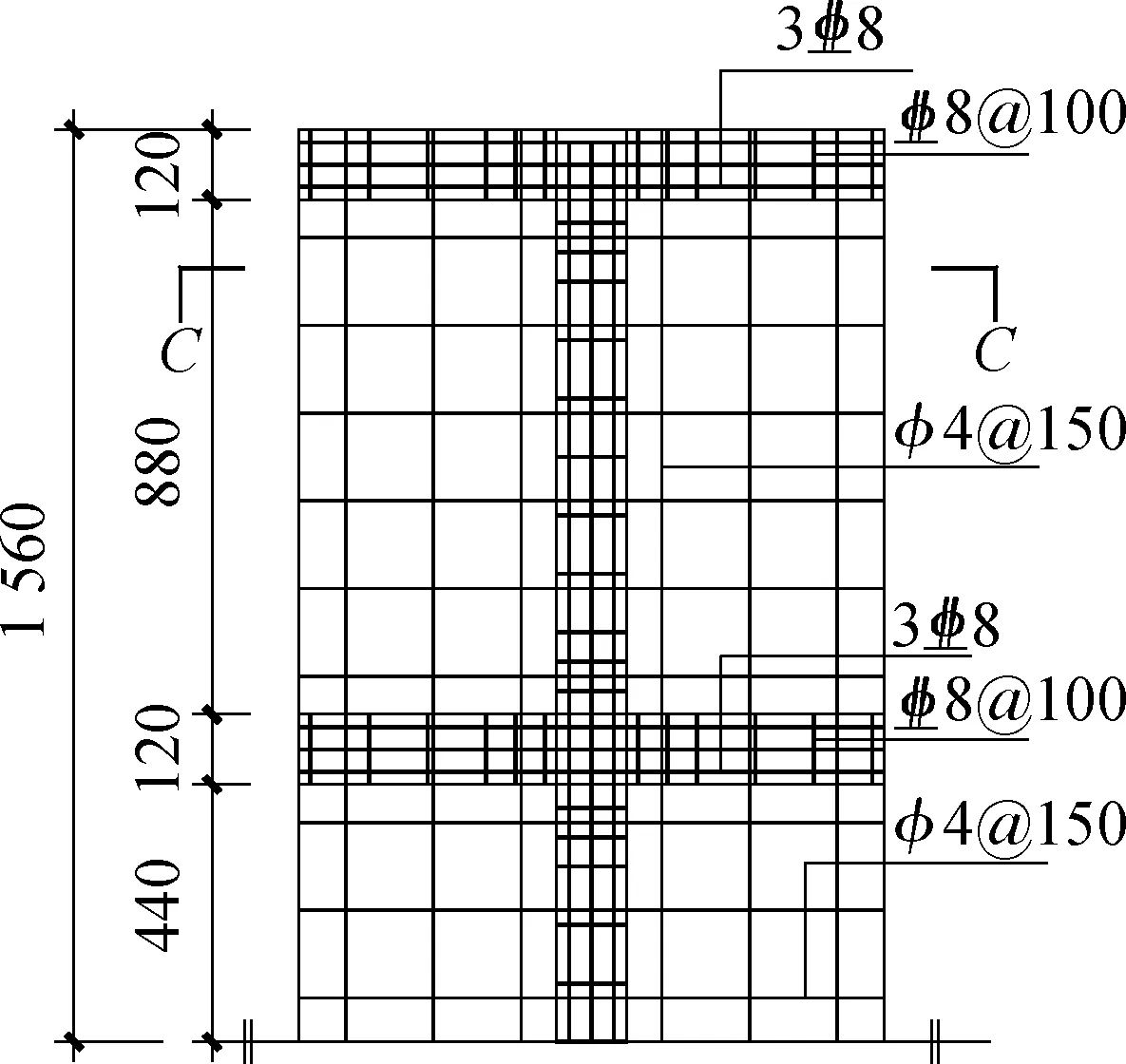

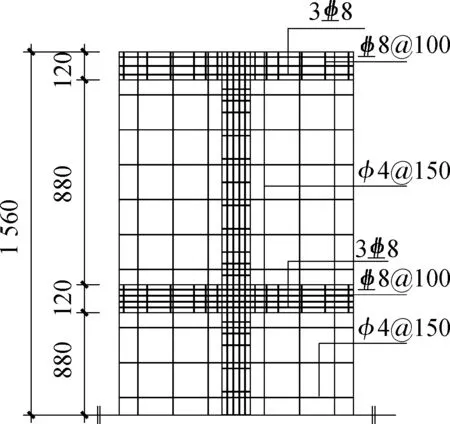

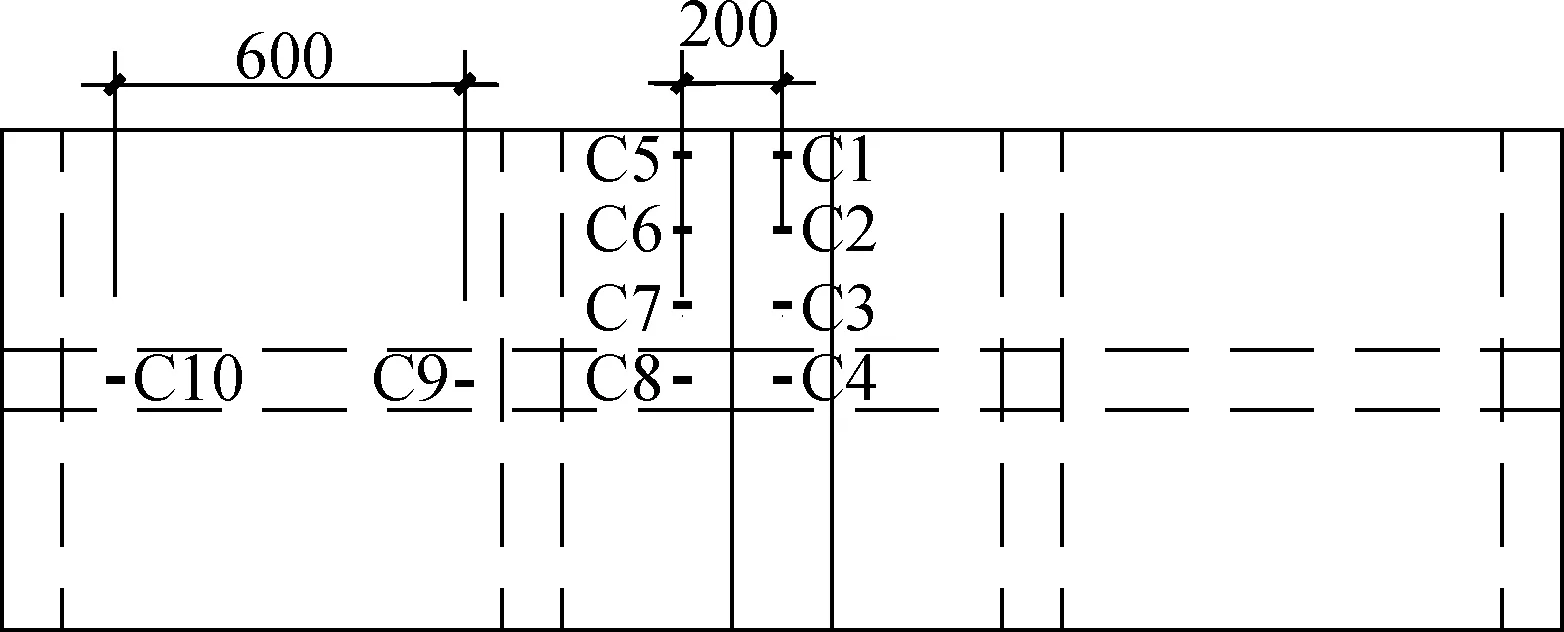

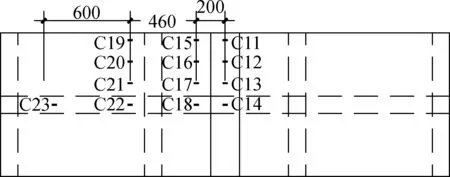

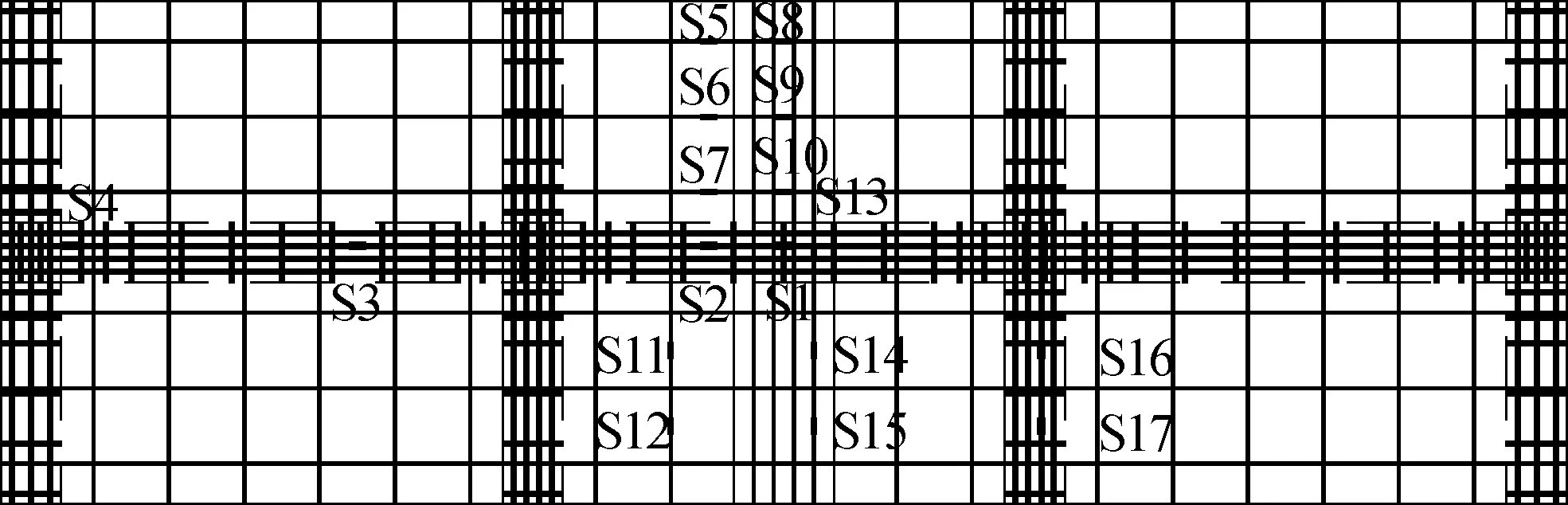

本试验共设计了5组构件CIPS,PCS1,PCS2,PCS3,PCS4,基本设计参数见表1.除CIPS为整体浇筑外,其余构件采用至少2个预制板拼装而成,各构件拼缝位置见图1.所有构件采用与实际设计尺寸1∶2的比例制作,图1中均为试验制作尺寸.5组构件顶板、底板和肋梁的配筋全部一致,区别在于有拼缝的预制构件存在外伸的连接钢筋.图2为试验构件配筋图.

表1 试验构件设计参数

预制板装配工序为:① 固定预制板;② 支模;③ 绑扎连接底板、顶板钢筋;④ 焊接连接肋梁钢筋;⑤ 浇筑拼缝内底板混凝土;⑥ 放置发泡混凝土块;⑦ 浇筑拼缝内顶板混凝土.拼缝界面剂采用水泥砂浆.预制板侧面存在20 mm宽的混凝土封边,构件和拼缝采用细石混凝土,设计强度为C40.

(a) CIPS

(d) PCS4

(a) A-A

(b) B-B

(c) C-C

预制构件采用商品混凝土,试块同养护情况下受压强度为48 Pa,拼缝处混凝土现场制作,试块受压强度为41 Pa.4 mm冷拉板筋屈服强度为306 Pa,肋梁纵筋和箍筋屈服强度为382 Pa.发泡混凝土块密度为280 kg/m3,受压强度为0.6 Pa.预制构件P3接触面存在20 mm深的齿槽,通过模板上凹凸物形成.除P1和P3外所有预制构件需连接的侧面为人工凿毛形成的人工毛糙面,粗糙度介于1~5 mm之间.

1.2 加载装置及测点位置

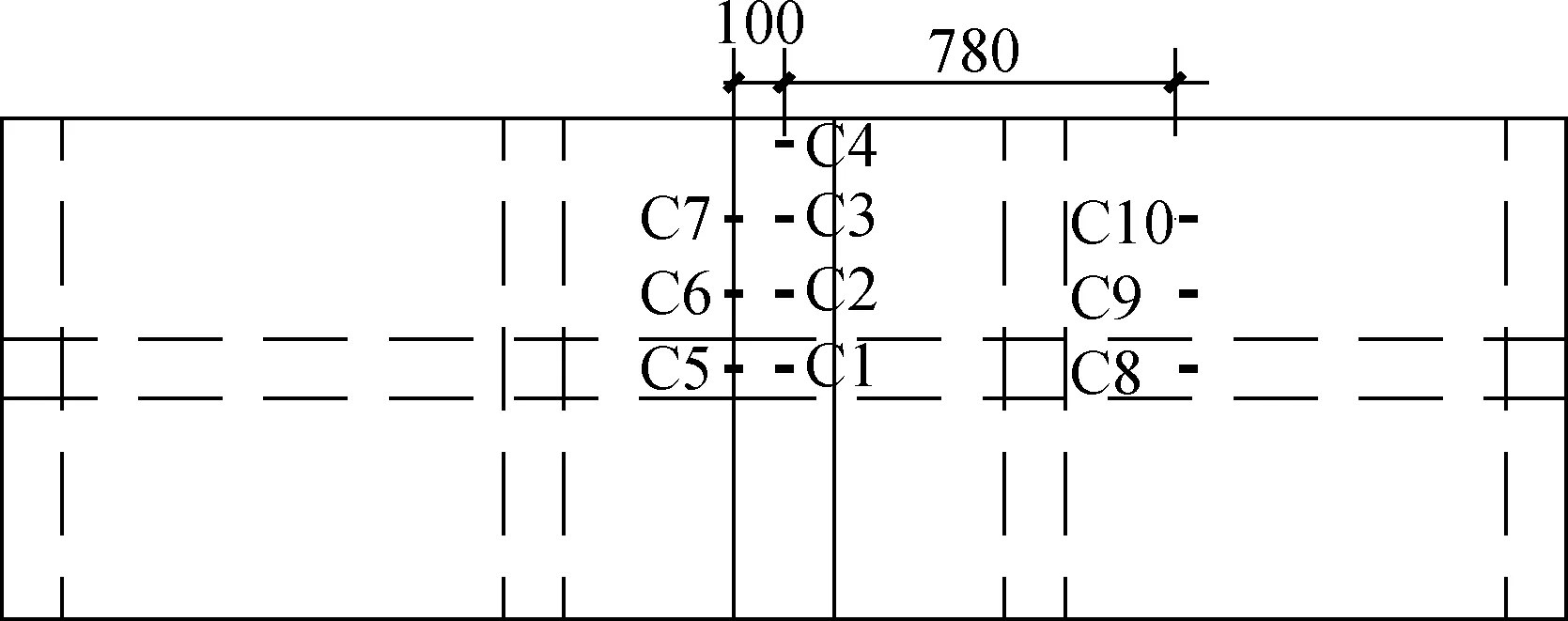

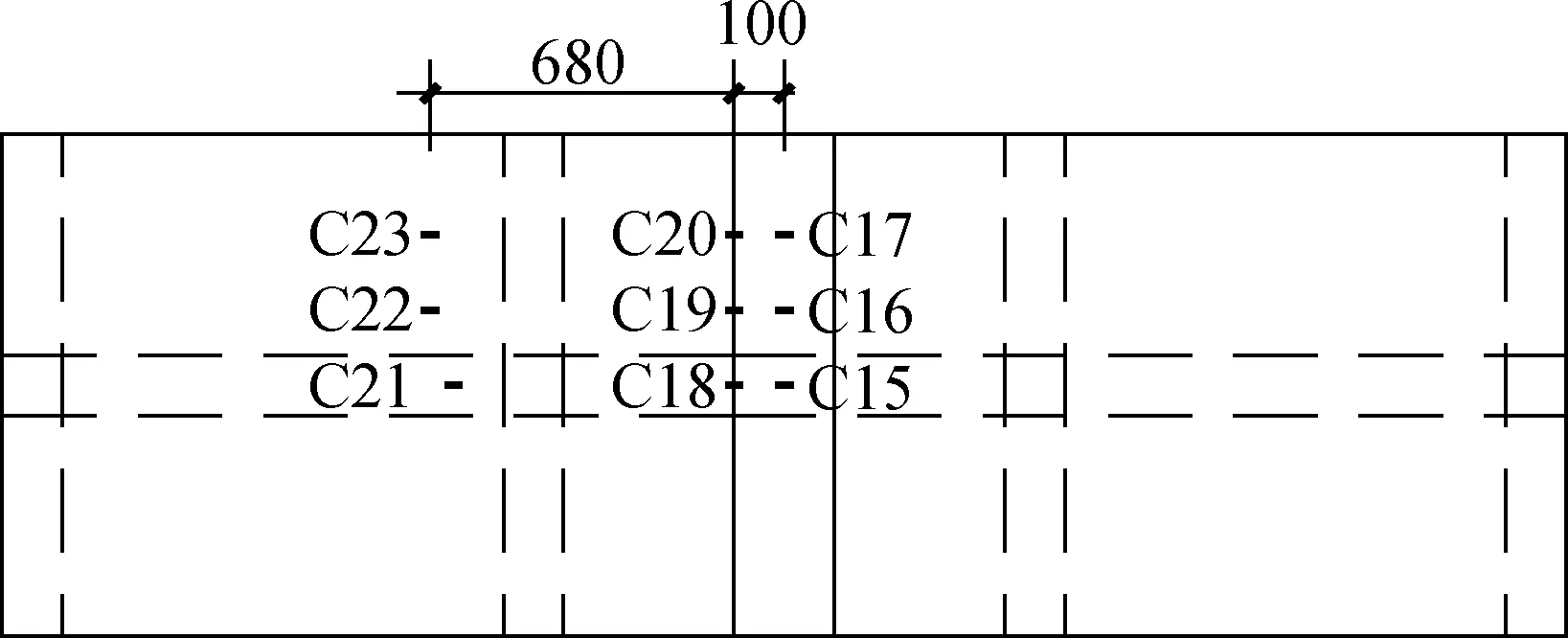

构件采用液压千斤顶通过分配梁加载,加载点位于构件跨度方向三分点位置,加载示意见图3.整个加载过程分为预加载、正式加载和卸载3个步骤,其中预加载分为2级,每级加载1 kN,正式加载时每级加载2 kN,开裂后每级加载1 kN.每级荷载加载完毕后持荷,并对试验构件开裂情况进行观察.板底布置位移计以观察实验构件的挠度变化.在拼缝和邻近位置均布置了混凝土应变片(见图4). 钢筋应变片布置示意图见图5.图中C1~C23为混凝土应变片;S1~S35为钢筋应变片.定时采集数据,时间间隔为5 s.

图3 加载示意图(单位:mm)

(a) PCS1底板

(b) PCS1顶板

(c) PCS2底板

(d) PCS2顶板

(a) 顶板

(b) 底板

1.3 试验现象与裂缝发展

相关规范[9]规定,出现以下任一现象即达到极限承载力状态:弯曲挠度达到跨度的1/50;受拉主筋处裂缝宽度达到1.5 mm;钢筋屈服或应变达到0.01;构件受拉主筋断裂;弯曲受压区混凝土受压开裂、破碎.

构件CIPS属于受弯破坏.当加载至10 kN后在板底跨中位置观察到第1条裂缝.随着加载的继续进行,裂缝增多,最宽裂缝所在截面(控制截面)位于跨中附近.加载至24.8 kN时底板板筋断裂,该位置处的裂缝宽度达到近1.5 mm,意味着构件破坏.继续加载则发现挠度增加,而荷载开始下降.

构件PCS1,PCS2和PCS4的试验现象相似,均属于受弯破坏.在荷载加至6 kN时,拼缝接触面出现通长的初始裂缝.随着加载的继续进行,初始裂缝不断发展并沿板侧向上延伸.加载值大于10 kN时,位于加载区内的预制板底出现新的横向裂缝.试验后期,底板钢筋屈服并随着荷载加大而断裂,结束试验.对比发现构件PCS2的拼缝接触面处裂缝宽度最小,构件PCS4最大.

构件PCS3的2条后浇带拼缝位于加载点外.荷载加载至8 kN时,裂缝同时出现在两侧拼缝接触面上.加载至13 kN时,跨中位置出现一条不通长的细微裂缝.加载至16 kN时,拼缝处细微裂缝发展为通长裂缝.板底钢筋断裂后,跨中裂缝宽度超过1.5 mm时结束加载.试验结束时板底裂缝分布均匀,其余构件的裂缝则主要集中于跨中附近.

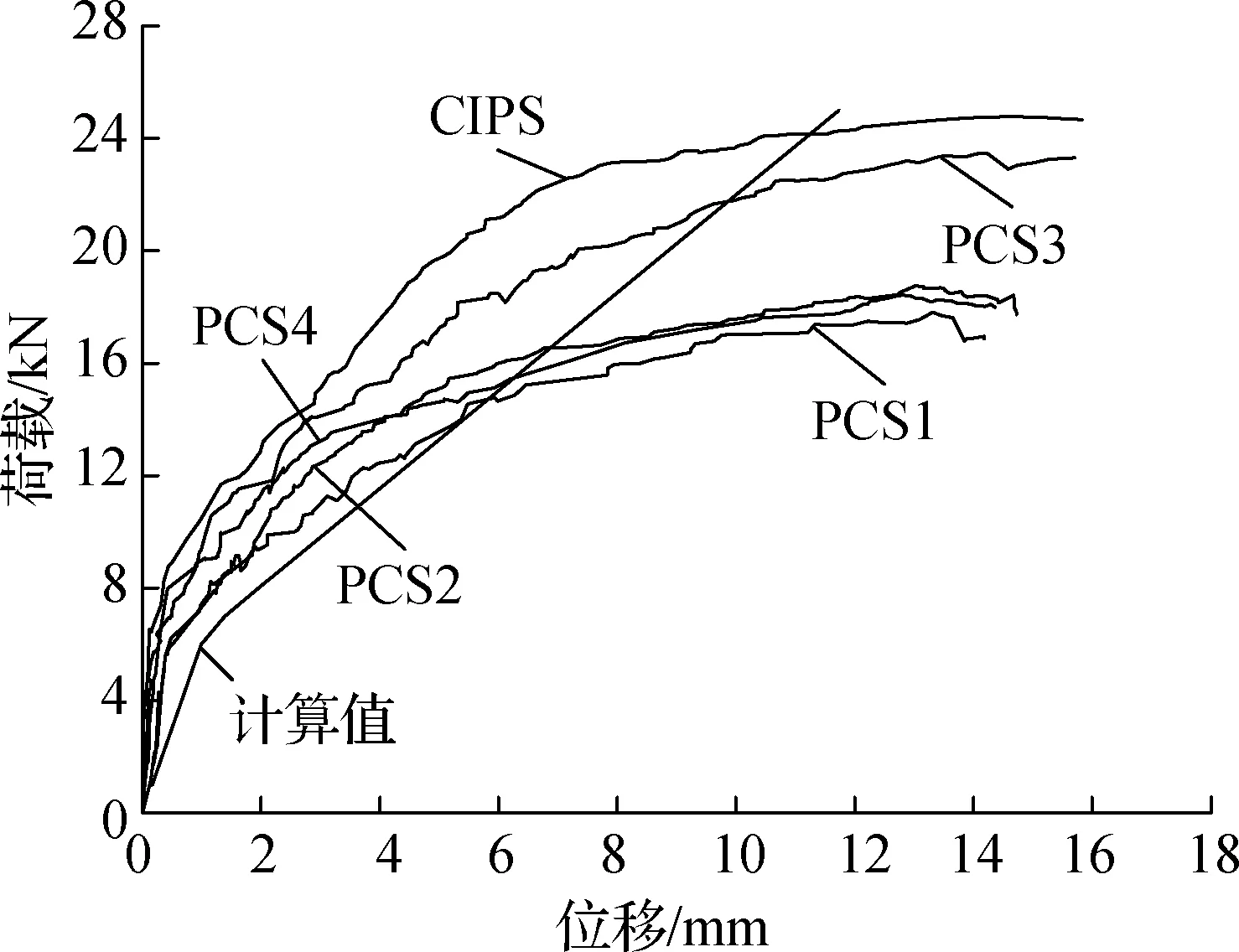

总体而言,所有试验构件均为受弯破坏,至试验结束时底板部分板筋断裂,说明其锚固可靠且发挥了较大作用.板底裂缝几乎全部为横向裂缝,除通长裂缝外其余横向裂缝位于板中间位置,即纵向肋梁底部裂缝间距约为10 cm,底板裂缝间距约为15 cm.根据文献[10],平均裂缝间距lm的计算公式为

(1)

式中,cf为系数,取决于构件的内力状态,对受弯构件取cf=1;c为保护层厚度;deq为钢筋直径;ρte为混凝土受拉时的有效截面面积.

裂缝间距为2/3lm~4/3lm,计算得到的裂缝间距为89~178 mm,这与试验结果较为一致.除CIPS外所有构件直至试验结束拼缝内未发展新裂缝,裂缝仅出现在拼缝接触面.但根据计算,裂缝间距小于拼缝宽度,究其原因在于,拼缝内连接钢筋之间存在一定的相对滑移,使得需要更长距离来将钢筋应力传递给混凝土,故在拼缝内未产生新裂缝.

试验构件PCS1,PCS2和PCS4的最宽裂缝所在截面(破坏截面)位于拼缝接触面,构件CIPS和PCS3的破坏截面位于跨中,其中构件PCS3最初开裂截面出现在拼缝接触面,由此说明拼缝是薄弱环节.将接触面做成2 cm的凹凸齿槽,对结构开裂和裂缝分布没有明显改善.表2列出了所有试验构件的开裂荷载Fcr、极限荷载Fu、加载至开裂荷载时构件最大位移fcr和加载至极限荷载时构件最大位移fu.

表2 试验构件的开裂荷载与极限荷载

具有拼缝构件的开裂荷载明显低于构件CIPS的开裂荷载.究其原因在于,竖向黏结的浇筑方式使得新混凝土只能浇筑于老混凝土侧面,而接触面容易出现离析形成的水层,且突出的粗骨料下会形成孔洞,使得接触面存在初始裂纹,从而导致黏结强度下降,并造成拼缝接触面在较小荷载时开裂.

2 试验结果分析

2.1 构件挠度和刚度分析

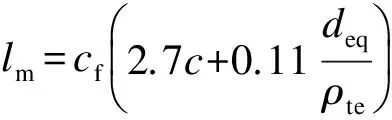

图6给出了试验构件的位移-荷载关系曲线.由图可知,试验初期,所有构件的刚度接近线性,且具有一定差异.这是由于预制构件多次运输、存放不当,拼缝处混凝土浇捣不实且养护条件差,拼缝混凝土因批次不同且比预制混凝土强度低等原因造成的,建议控制施工质量.板底开裂后,曲线出现拐点,钢筋屈服后构件的位移急剧增大.拼缝接触面开裂后,不同构件的刚度开始出现明显差异,构件CIPS的刚度始终最大,构件PCS3的刚度和现浇板差别不大,构件PCS1,PCS2和PCS4的刚度差异较小.

图6 构件跨中挠度-荷载关系曲线

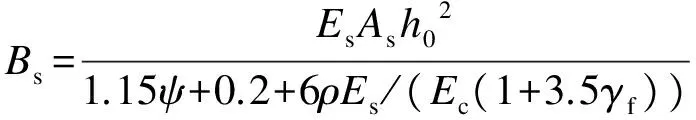

根据规范[11],构件的短期刚度为

(2)

式中,Es和Ec分别为钢筋和混凝土的弹性模量;As和h0分别为截面受拉钢筋面积和有效受压高度;ψ为裂缝间纵向普通受拉钢筋的应变不均匀系数;γf为翼缘截面面积与腹板有效截面面积的比值.

三分点加载受弯构件跨中挠度公式为

(3)

式中,F为外力;l为构件跨度.

根据式(2)和(3)进行计算,得到构件的位移-荷载关系曲线见图6.由图可知,对于构件PCS1,PCS2,PCS4,加载至16 kN之前,位移的计算值大于试验值,之后随着钢筋屈服,构件刚度大幅下降.对于构件CIPS和PCS3,加载至22 kN之前,位移的试验值小于计算值,随着钢筋屈服试验值大幅增加.因此,可采用短期刚度计算各构件在使用阶段的挠度,但安全系数稍有不同.总体而言,设置在跨中位置的拼缝对刚度有明显的削弱,而将拼缝设置于受力较小位置时(PCS3),刚度与现浇构件相差不大.

2.2 平截面假设

图7列出了PCS1跨中拼缝附近截面内不同高度混凝土与钢筋的应变数值.从截面底部到顶部,应变点分别为C7,S7,S21,S28,所有应变片水平方向距板中心200 mm,位于肋梁外.试验构件基本符合平截面假设,随着荷载的增加,构件底部混凝土开裂,中和轴从2 kN时的114 mm上移至12 kN时的127 mm处.构件空心处的发泡混凝土块有助于顶板和底板之间力的传递,从而使截面作为整体平面受力变形.根据C7和S7的应变值可看出,底板混凝土进入塑性变形后板筋通过与混凝土的黏结力起到了约束变形的作用.

图7 PCS1截面应变-截面高度曲线关系

2.3 受压翼缘宽度

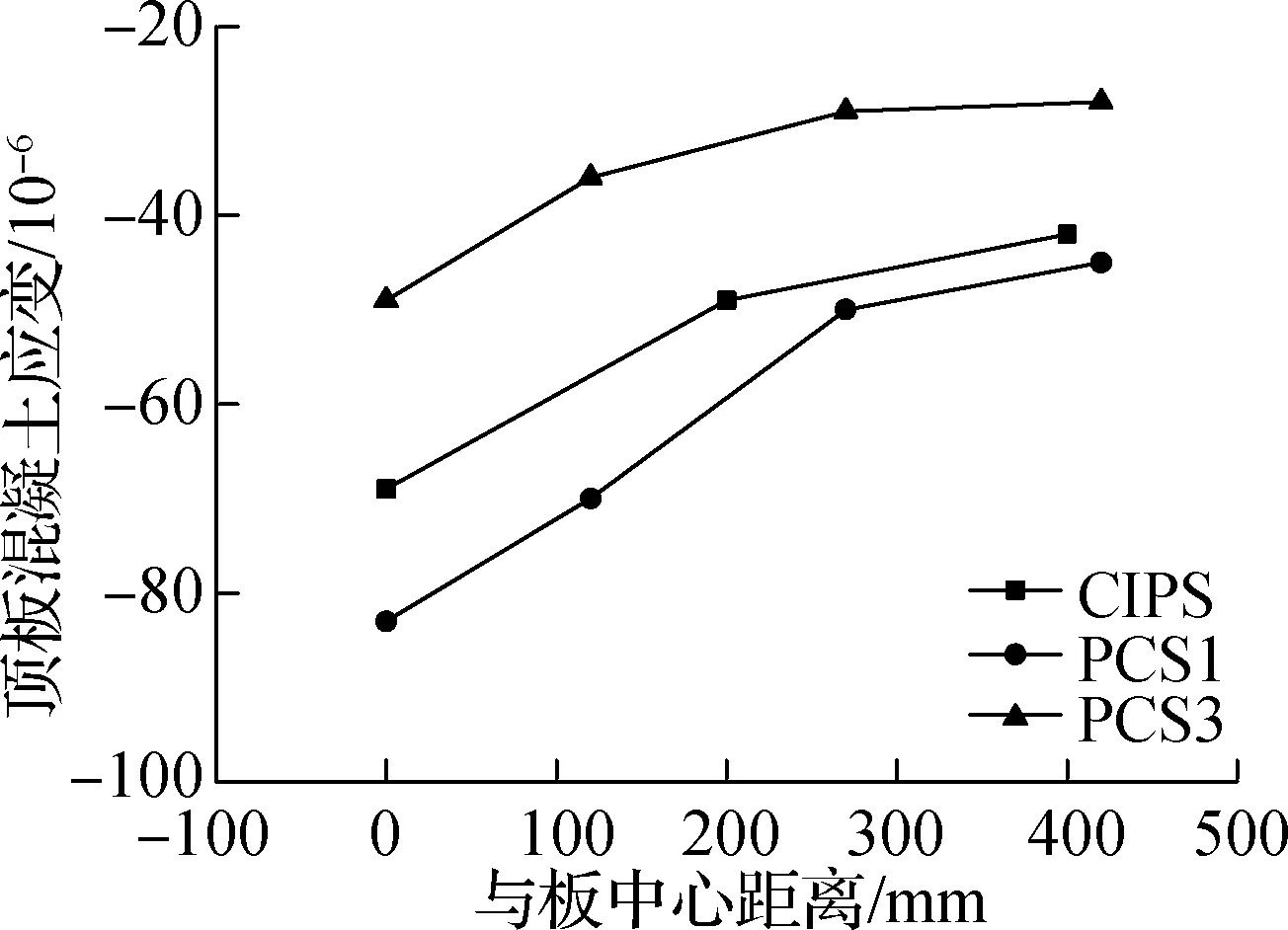

取构件CIPS,PCS1和PCS3的跨中截面顶板混凝土应变进行对比,结果见图8.由图可知,板横截面中心(即纵向肋梁处)应变最大,靠近板边缘处应变最小,即在构件受力截面上同一高度处沿翼缘方向的应变不是均匀分布的.构件的有效受压翼缘宽度为[11]

(a) F=5 kN

(b) F=15 kN

(4)

式中,t为受压翼缘厚度;c为翼缘宽度;σ(x,y)为翼缘板正应力函数,其中x为沿跨度方向的坐标;y为沿横截面宽度方向坐标;σmax为横截面最大正应力.

表3 试验构件有效受压翼缘宽度 mm

2.4 拼缝处受力分析

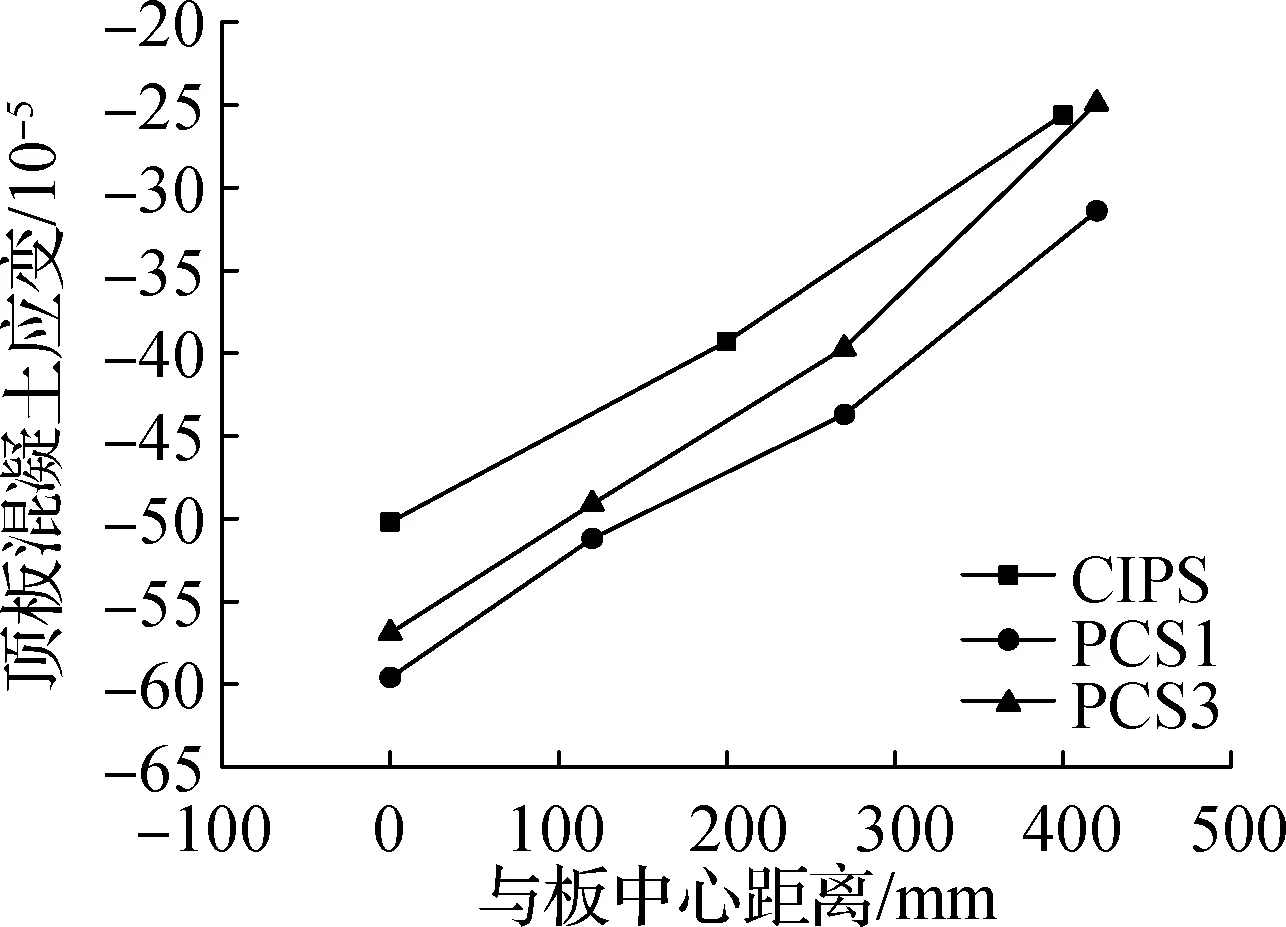

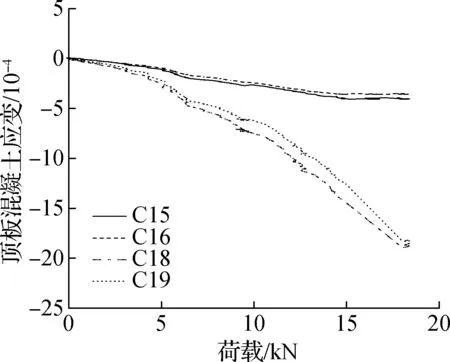

以构件PCS2为例,进行拼缝处应变分析.混凝土应变片C1,C5,C3和C7布置在构件底板, C15,C18,C16和C19布置在构件顶板,且C1,C3,C15,C16位于拼缝接触面上.钢筋应变片布置在纵向肋梁底筋上,具体位置见图5,其中S1位于拼缝内.图9为拼缝接触面和拼缝内混凝土应变对比曲线.由图可知,拼缝接触面处的混凝土应变值远远大于拼缝内的混凝土应变值.加载至6 kN后底板拼缝处混凝土(C5,C7)应变值急剧增加,说明混凝土进入塑性变形并开裂.顶板拼缝接触面的混凝土应变在构件开裂后急剧增大,加载至18 kN时混凝土压应变接近2×10-3.由此可知,在拼缝新旧混凝土接触面出现应变集中现象,是构件的薄弱环节.拼缝内混凝土的应变值较小,直至加载结束应变值未达到3×10-4,即拼缝内混凝土受力较小.试验中也发现拼缝内并未出现裂缝.

(a) 底板

(b) 顶板

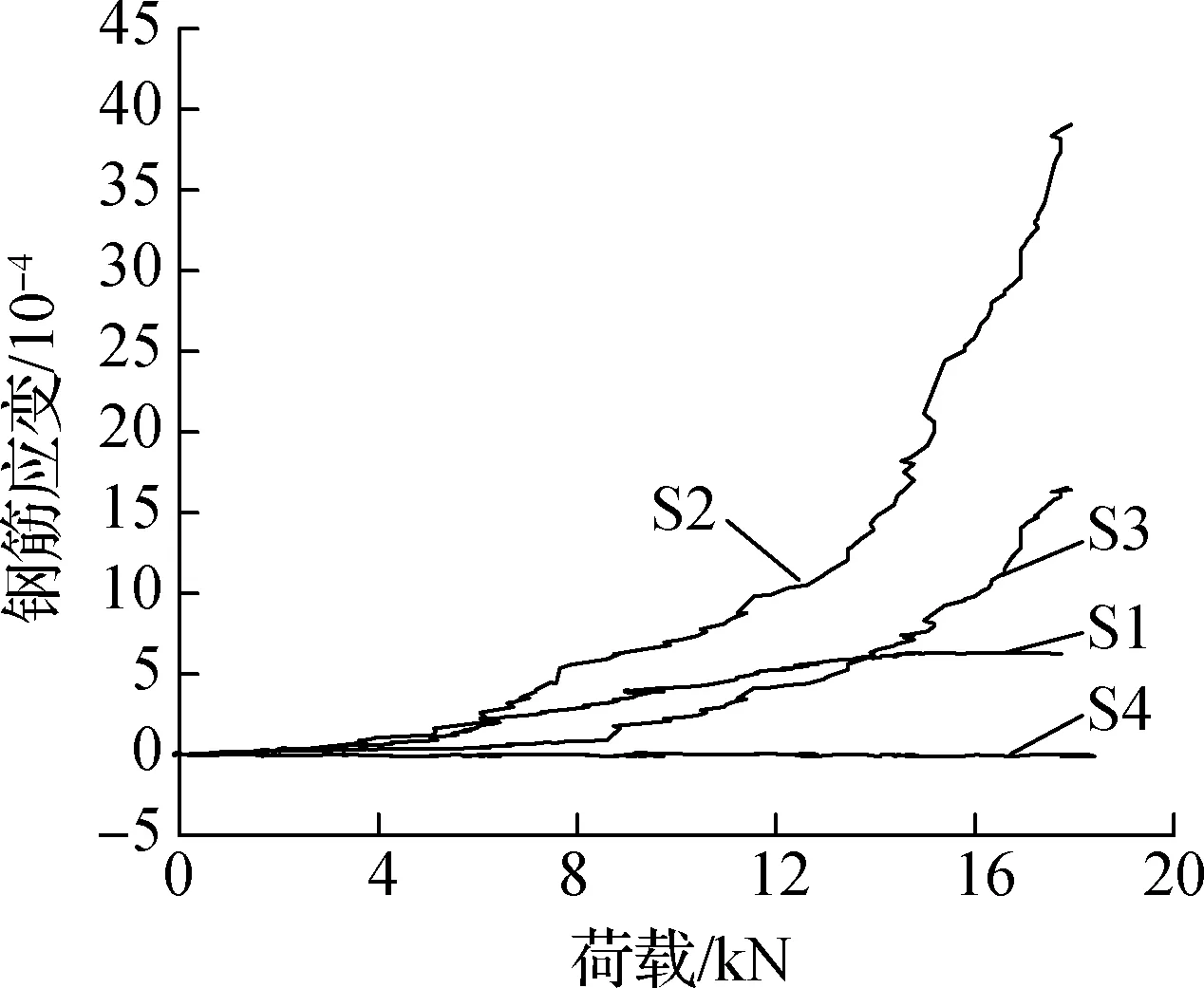

图10给出了拼缝内外肋梁纵筋的应变数值对比曲线.由图可知,对于拼缝外钢筋,越靠近跨中则应变值越大.拼缝内应变片S1的数值小于同在纯弯段的S2,表示拼缝内钢筋应变小于邻近位置拼缝外钢筋的应变值,主要原因是拼缝内钢筋面积加倍.

图10 PCS2 底板纵向肋梁纵筋沿跨度位置应变

2.5 受弯承载力分析

表4列出了构件极限承载力试验值Fu与计算值Fc的比值.由表可知,拼缝的存在降低了构件的受弯承载力.相较于现浇构件,位于跨中的拼缝明显削弱了装配构件的承载力,主要原因是跨中拼缝过早开裂加剧了变形曲率的发展,此外施工误差导致的拼缝混凝土强度低于预制构件也影响了构件的承载力.增加拼缝接触面粗糙度和钢筋连接长度对装配构件承载力的提高较为有限.当构件采用齿状凹槽接触面时并不能较大程度地提高其承载力,当钢筋连接长度足够时加宽后浇带拼缝只能略微提高构件承载力.与此同时,当拼缝位于受力较小位置时,装配构件的承载力和现浇构件相差较小,说明此时装配构件的受力性能较好.当拼缝数量增多且不在跨中时,构件底部裂缝分布更为均匀,整个构件变形曲率比较连续,底部钢筋受力均匀,裂缝宽度较小,从而整体上提高了构件的承载力和使用性能.

表4 构件正截面受弯承载力试验值与计算值比值

按实际配筋对工字形截面进行正截面受弯承载力计算,其中受压翼缘宽度按规范[11]取值,扣除重力后得到的承载力为18.274 kN.由表4可知,现浇构件CIPS与拼缝设置在受力较小处的构件PCS3的承载力计算结果具有一定的安全储备.其余构件的承载力计算结果与试验结果相差无几.因此,将拼缝设置在受力较小处时,构件承载力可采用现浇构件承载力公式进行计算,且具有一定的安全储备.

综上可知,在实际工程中,拼缝应设置在受力较小的位置并保证钢筋连接长度(拼缝宽度).当工程需要拼缝设置在跨中(受力较大处)时,应采用不小于预制构件的混凝土强度,并在板缝中配置抗裂钢筋,适度打磨接触面或者将预制构件接触面做成凹凸面.拼缝尺寸较小不易浇捣,应尽量采用自密实高强度混凝土.为避免拼缝接触面产生初始收缩裂缝,拼缝可使用补偿收缩或微膨胀混凝土.此外,对结构的承载力与刚度的计算应进行折减.

3 结论

1) 拼缝接触面为构件的最早开裂面.开裂荷载低于现浇构件.所有构件最终为受弯形式破坏.

2) 预制构件接触面应具有一定粗糙度,拼缝混凝土强度不应低于预制构件.拼缝内钢筋连接应具有足够长度,需满足设计规范的相关要求.

3) 将拼缝避开最大受力处可有效提高板带承载力,裂缝分布均匀且宽度减小.当工程需要拼缝设在受力较大处时,可增加接触面粗糙度和钢筋连接长度,在设计时对结构刚度和承载力进行折减.

4) 按照设计规范对有拼缝的构件在使用阶段的短期刚度和位移进行计算是可行的.

)

[1] 宋国华, 王东炜, 滕海文, 等. 装配式钢筋混凝土结构竖缝抗剪承载力研究及国内外规范的比较[J]. 世界地震工程, 2005, 21(2): 125-128. DOI:10.3969/j.issn.1007-6069.2005.02.023.

Song Guohua, Wang Dongwei, Teng Haiwen, et al. Study on shear resistance of a vertical connection in PRC structures and comparison among building codes of different countries[J].WorldEarthquakeEngineering, 2005,21(2): 125-128. DOI:10.3969/j.issn.1007-6069.2005.02.023.(in Chinese)

[2] 韩菊红, 赵国藩, 张雷顺. 新老混凝土粘结面断裂性能试验研究[J]. 土木工程学报, 2003, 36(6): 31-35. DOI:10.3321/j.issn:1000-131X.2003.06.006.

Han Juhong, Zhao Guofan, Zhang Leishun. Experimental research on fracture properties of adherence for new to old concrete[J].ChinaCivilEngineeringJournal, 2003,36(6): 31-35. DOI:10.3321/j.issn:1000-131X.2003.06.006.(in Chinese)

[3] 赵志方, 赵国藩, 刘健, 等. 新老混凝土粘结抗拉性能的试验研究[J]. 建筑结构学报, 2001, 22(2): 51-56. DOI:10.3321/j.issn:1000-6869.2001.02.009.

Zhao Zhifang, Zhao Guofan, Liu Jian, et al. Experimental study on adhesive tensile performance of young on old concrete[J].JournalofBuildingStructures, 2001,22(2): 51-56. DOI:10.3321/j.issn:1000-6869.2001.02.009.(in Chinese)

[4] 徐天爽, 徐有邻. 双向叠合板拼缝传力性能的试验研究[J]. 建筑科学, 2003, 19(6): 11-14,38. DOI:10.3969/j.issn.1002-8528.2003.06.004.

Xu Tianshuang, Xu Youlin. An experimental study on transmission properties of joints between superposed slabs[J].BuildingScience, 2003,19(6): 11-14,38. DOI:10.3969/j.issn.1002-8528.2003.06.004.(in Chinese)

[5] 吴方伯, 刘彪, 李钧, 等. 新型叠合板拼缝构造措施的试验研究及有限元分析[J]. 工业建筑, 2015, 45(2): 50-56,75. DOI:10.13204/j.gyjz201502012.

Wu Fangbo, Liu Biao, Li Jun, et al. Experimental study and finite element analysis of structural measures for joints between new type of superposed slabs[J].IndustrialConstruction, 2015,45(2): 50-56,75. DOI:10.13204/j.gyjz201502012.(in Chinese)

[6] 操礼林, 李爱群, 谢洪恩, 等. 大型板装配拼接节点试验研究[J]. 东南大学学报(自然科学版), 2011, 41(6): 1253-1258. DOI:10.3969/j.issn.1001-0505.2011.06.024.

Cao Lilin, Li Aiqun, Xie Hongen, et al. Experimental study on static behavior of splice joints of large scale slabs[J].JournalofSoutheastUniversity(NaturalScienceEdition), 2011,41(6): 1253-1258. DOI:10.3969/j.issn.1001-0505.2011.06.024.(in Chinese)

[7] 陈忠范,崔文潇,杨维.一种新型大跨度装配式空心井字楼盖:中国, CN104314213A [P]. 2015-01-28.

[8] 中华人民共和国住房和城乡建设部. JGJ 1—2014 装配式混凝土结构技术规程 [S].北京:中国建筑工业出版社,2014.

[9] 中华人民共和国住房和城乡建设部. GB/T 50152—2012混凝土结构试验方法标准[S].北京:中国建筑工业出版社,2012.

[10] 过镇海. 钢筋混凝土原理[M]. 北京:清华大学出版社, 1999:237.

[11] 刘钊,桥梁概念设计与分析理论[M].北京:人民交通出版社, 2010:170-172.

[12] 中华人民共和国住房和城乡建设部. GB 50010—2010混凝土结构设计规范 [S].北京:中国建筑工业出版社,2010.