基于PROFIBUS-DP主站与从站的通信

聂 辉,秦实宏

武汉工程大学电气信息学院,湖北 武汉 430205

过程现场总线(profibus field bus,PROFIBUS)和其他现场总线系统相比,最大的优点在于具有稳定的国际标准EN50170作保证,并经实际应用验证[1-3]。现场总线控制系统在技术研发及应用上有以下特点:1)开放性,现场总线是开放式的网络,用户可以购置不同厂家的现场总线产品,把它们集成在一个控制系统中,并进行相互信息交换。2)智能化,控制系统所需要的各种信号以数字的方式传送到控制室,并能在现场完成相应的功能操作,提高了系统的智能化操作水平。3)相互操作性,即使设备由不同厂商提供,但在各自的厂商操作环境中可以顺利实现其功能,并且相互之间可以通信。4)环境适应性,该类总线可以较好地适应各类工业现场的生产环境,具有较强的抗干扰能力[4-6]。

目前现场总线系统已被用到加工制造、过程控制、运动控制等领域。如果将一个基于现场总线系统进行通信的自动化工厂与一个按照传统方式构建的自动化工厂进行比较,采用现场总线技术在很大程度上降低了开销,如它减少了分布式输入/输出设备的电缆布线[7]。由于这种技术的明显优势衍生出大量的现场设备,为我们提供了许多选择。

PROFIBUS-DP是PROFIBUS总线的一个组成部分。PROFIBUS-DP主要用于制造业自动化系统中单元级和现场级通信,它是一种速度高成本低的通信,特别适合PLC与现场级分布式I/O设备之间的快速循环数据交换[8]。DP是PROFIBUS中应用最广的通信方式。PROFIBUS-DP用于连接下列设备:可编程逻辑控制器(programmable logic con⁃troller,PLC))、PC(personal computer),人机交互设备(human-machine interaction,HMI)和分布式现场设备。

1 系统组成

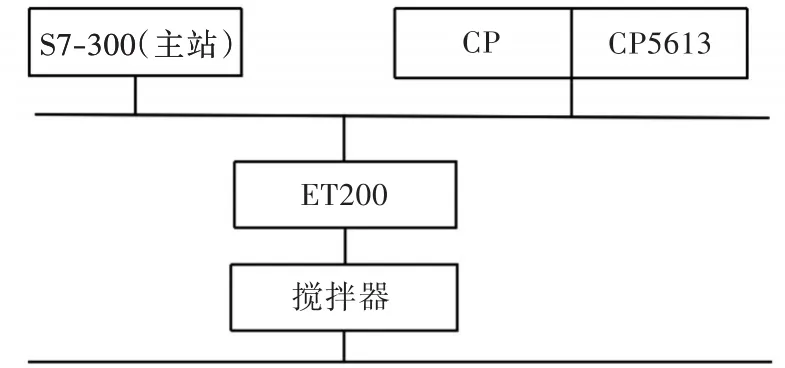

主站与从站的通信实质就是使用专门的I/O访问命令来寻址分布式外围模块的I/O数据,在STEP 7中编程,通过DP主站与ET 200M标准从站的通信实现接触器的控制功能。在工业现场,对一个液料的混合搅拌过程可以利用PLC对ET 200M之间数字输入/输出口的控制实现对远程搅拌器的控制。A、B两种液料按比例投放,搅拌器对A、B两种液料进行搅拌,搅拌器内A、B两种液体的液位测量靠两个内部传感器,当液料到达一定容量时,传感器给ET 200M一个信号,ET 200M控制着搅拌器上A、B两种液体的阀门开合。A、B液料装满后,ET 200M发出一个控制信号控制搅拌器电机转动,转动一定时间后搅拌器上开口阀打开卸料。

而S7-300的仿真软件PLCSIM可以对CPU的用户程序执行过程和某些DP从站的故障进行仿真,但它对于通信的仿真是有限制的。大部分的通信过程需要用通信硬件模块实验来验证,而本研究在没有通信硬件的情况下,使用STEP7来练习通信网络的组态和编程。

CPU315-2DP是一个带有大中型程序存储器和PROFIBUS DP主/从接口的CPU。处理器对每条二进制指令的处理时间大约为50 ns。它在SI⁃MATIC S7-300中经常被用作标准PROFIBUS DP主 站[9-11],带 有 PROFIBUS DP 主/从 接 口 的CPU315-2DP除了集中式I/0结构外,还可以用来建立速度快、易操作的分布式自动化系统。

在该系统中,DP主站使用Siemens PLC S7-300系列的 CPU315-2DP[12],站地址为 2。标准从站使用ET 200M,站地址为3。ET 200M的输入/输出模块连接搅拌机。PC通过CP5613模块接入网络中,作为编程和调试设备。各站之间通过PROFIBUS电缆连接,网络终端插头的终端电阻开关必须打在“ON”的位置;中间站点(ET 200M)的插头其终端电阻开关必须打在“OFF”位置。系统组成如图1所示。

图1 系统组成图Fig.1 Diagram of system composition

双击桌面上Simatic Manager图标,进入STEP7。点击左上角“文件”新建项目“DP_ET200”,然后在弹出来的界面中“DP_ET200”单击右键,选择“插入新站点”,并选择“SIMATIC 300站点”。插入S7-300站,作为DP主站。

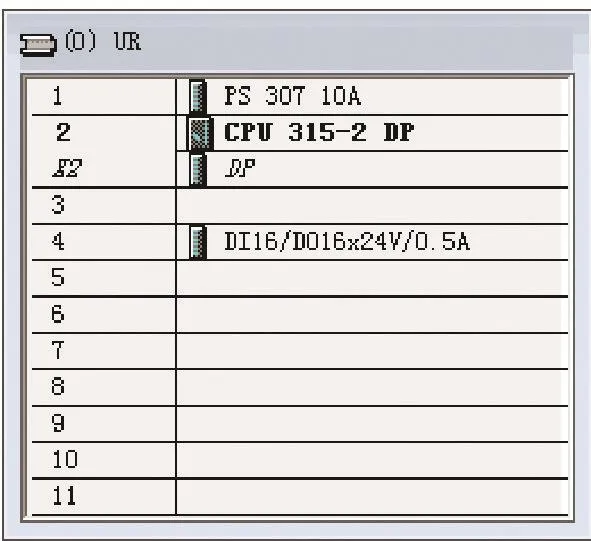

在管理器中,单击选中对象“SIMATIC 300”站,双击右侧出现的“硬件”图标,打开HW Config界面。在“配置文件”中选择“SIMATIC 300”,首先插入机架(RACK-300),在1号插槽插入电源 PS 307 10A,在2号插槽插入 CPU315-2DP。3号插槽留作扩展模块,不用添加其他模块。在4号插槽中插入需要的输入/输出模块,这里选择的是DI16/DO16×24V/0.5A。如图2所示。

图2 主站组态Fig.2 Configuration of master station

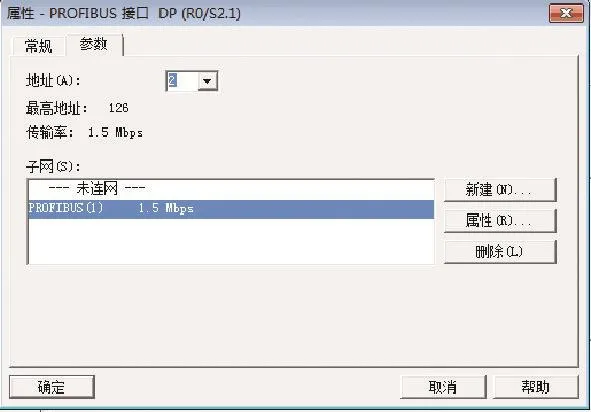

在插入CPU 315-2DP的时候,取消了弹窗出来PROFIBUS的组态界面。此时对“DP”进行设置,在DP属性对话框中,“工作模式”一栏,可以看到此时默认的工作模式为“DP主站”。在“常规”选项卡里,接口类型是FROFIBUS,总站地址为2。点击“属性”,选择“参数”并选择“新建”一条PROFIBUS电缆,并在网络设置中,设置通信速率为 1.5 Mbps,配置文件为 DP[13]。如图 3 所示。然后“确定”,返回DP接口属性对话框,可以看到子网(Subnet)中出现了新的“PROFIBUS(1)”子网。DP插槽那里引出了一条PROFIBUS(1)网络。

图3 PROFIBUS-DP配置网络图Fig.3 Network diagram of PROFIBUS-DP configuration

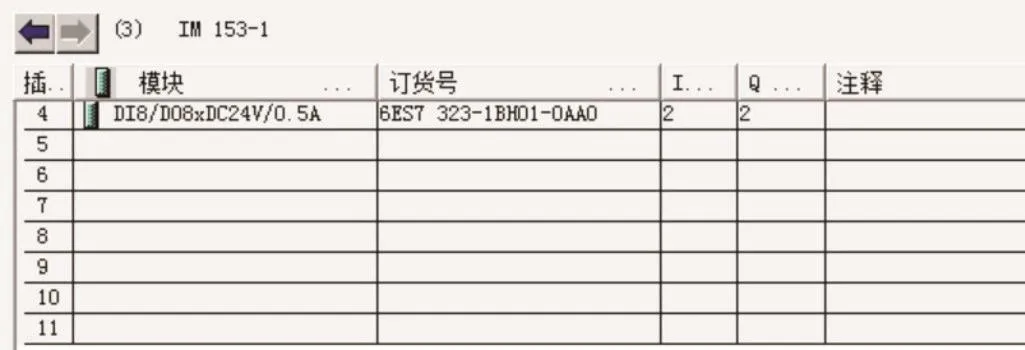

ET 200M是一种分布式I/O设备。在组建系统时,通常需要将过程的输入和输出信号集中集成到该自动化系统中。如果输入和输出设备远离可编程控制器,将需要铺设很长的电缆,从而增加成本,并且可能因为电磁干扰而使系统可靠性降低。因此分布式I/O设备便是这类系统的理想解决方案。它的控制CPU位于中央位置,I/O设备可以在本地分布式运行,并且功能强大的PROFIBUS DP具有高速数据传输能力,可以确保CPU和I/O设备稳定顺畅地进行通讯。打开硬件目录窗口,在“配置文件”窗口中按照路径“/PROFIBUS DP/ET 200M”,选择 ET 200M,并将此站拖到硬件组态窗口的PROFIBUS网络线上,完成ET 200M与PROFIBUS网络的接入。在拖动过程中会出现属性对话框,设置该DP从站地址为4,单击“确定”按钮。然后选中该从站,按照图4所示,对输入/输出模块进行组态。

图4 从站输入/输出模块Fig.4 I/O module of slave station

2 网络组态

在HW Config界面中,通过菜单中的“网络组态”(Configure Network),打开Netpro网络组态界面,可以看到主站已经与从站通过PROFIIBUS连接。

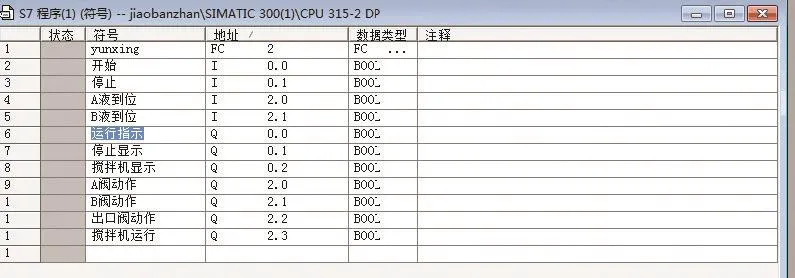

根据项目需要,需对11个输入/输出点进行设置,PLC的运行与停止信号,ET 200M收到从搅拌机传来的A,B两种液体的限位信号,及控制搅拌机A液阀门与B液阀门闭合的信号,当收到B液限位信号后,ET 200M控制搅拌机搅拌运行的信号。在SIMATIC Manager界面中,选择“SIMATIC 300”站点[14],在 S7 程序里面找到“符号”(Symbol)块,进行如下软件资源的分配,如图5所示。

图5 软件资源分配表Fig.5 Table of software resources allocation

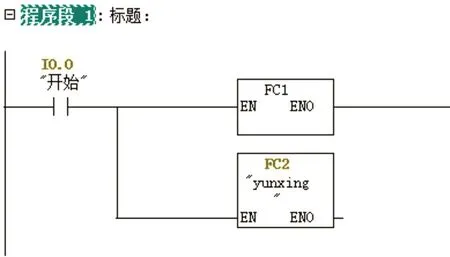

在SIMATIC Manager界面中,选择“SIMATIC 300”站点,并在S7 程序里面找到“组织块”(OB1),用“LAD”语言创建模块,在OB1中编写如图6所示程序。

图6 组织块程序Fig.6 Organization block procedure

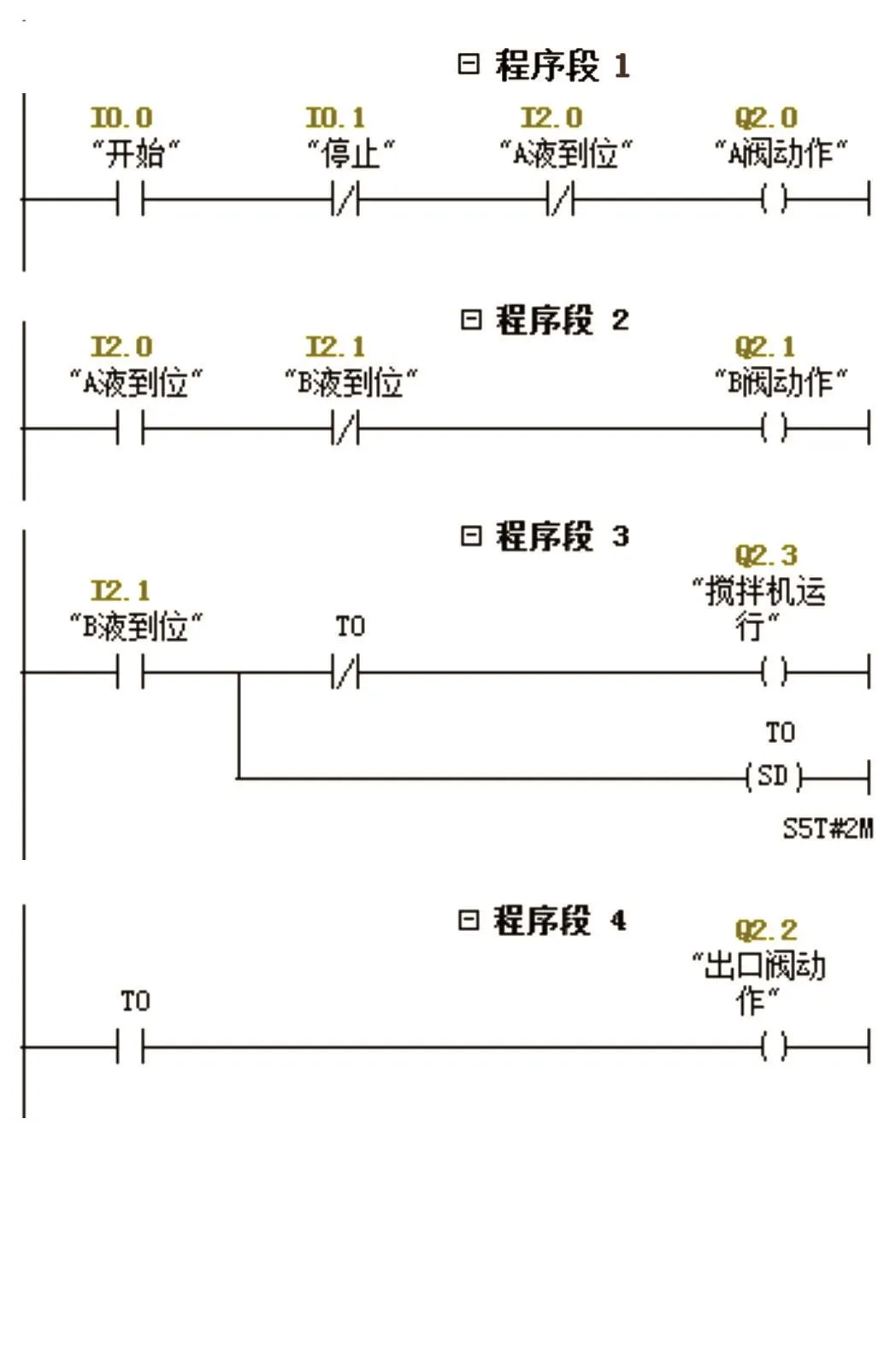

在OB1中,调用功能块FC1,FC2。FC1主要是PLC运行状况显示,FC2主要是ET 200M对搅拌器的控制。FC1,FC2程序如图7,图8所示。

3 实验测试

在“SIMATIC Manager”界面中,点击“仿真器”(PLCSIM)“monitor”(监视)按钮,可以看到一个显示CPU状态的窗口S7-PLCSIM1[15]。手动插入两个输入变量和输出变量。此时把“LAD/STL/FBD-OB1”框中的组织块程序和在“HW Config”框中的硬件组态均下载到PLC中。

图8 FC2程序Fig.8 FC2 procedure

由于仿真时,PLC的默认状态是关闭(STOP)的,此时将PLC状态打到运行(RUN)状态,可以看到,当I0.0闭合时,Q0.0接通PLC启动,Q2.0接通A液阀门开。当A液到达限制位后传到ET 200M的I2.0信号断开,A液阀门关,Q2.1接通B液阀门开。当B液到达限制位后传到ET 200M的I2.1信号断开,Q2.1断开B液阀门关闭,同时Q2.3接通搅拌机开始工作,并按照规定时间运行2 min,I0.2接通表示搅拌机在工作。搅拌机运行2 min满后,Q2.2接通搅拌机出口阀打开。

4 结 语

本研究介绍了基于PROFIBUS-DP的主站与从站通信的实现方法,通过使用STEP7从硬件和软件方面对系统进行了设计,包括PLC的硬件组态、通信网络的设计,给出了系统的部分软件程序,在现有的设备上,模拟了远程控制I/O设备的功能。

本研究模拟从站接受到传感器发过来的信号,以及从站发出对阀门的控制信号,但是如何将从站与具体的这些传感器、阀门,执行器等器件相连,可以做进一步的研究,希望能将PROFIBUS-DP从站最终实现工程上的应用。

随着现场总线技术的发展要求底层仪器仪表具有基本的智能化功能,并且能在底层设备中实现基本的控制规律,因此可以进一步研究将控制算法集成到从站,组成一个既有现场总线通信功能又有控制算法的智能从站控制单元。

[1] 陈德池,廖国华.微处理器与现场总线技术[M].长沙:中南大学出版社,2003.

[2] 李正军.现场总线及其应用技术[M].北京:机械工业出版社,2005.

[3] 阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,2002.

[4] 赵文宏,曹李民,施一明.现场总线的发展概况[J].浙江工业大学学报,2001,29(2):166-170.

[5] 杨家强,冯晓升,张翠莲.PROFIBUS现场总线技术特点浅析[J]. 仪器仪表标准化与计量,2002,34(3):29-32.

[6] 周益民.PROFIBUS-DP现场总线通信研究及智能从站设计[D].南京:南京航空航天大学,2005.

[7] 毕琳娜.基于PROFIBUS-DP的现场总线通信系统设计[D].哈尔滨:哈尔滨理工大学,2009.

[8] 朱静.ET200M分布式I/O在电气自动化中的应用研究[J]. 现代商贸工业,2011(18):280-281.

[9] 胡敏.深入浅出西门子 S7-300 PLC[M].北京:北京航空航天大学出版社,2004.

[10] 武智瑛,陆琳琳,郑习龙,等.西门子S7-300/400现场应用杂谈[J].甘肃联合大学学报(自然科学版),2009,23(3):56-59.

[11] 武昆,马文明.基于Profibus-DP的4400/600纸机传动控制系统设计及应用[J].中国造纸,2017,36(9):60-65.

[12] 席英杰,刘文丽.简述西门子S7-300/400的通讯功能及工业应用[J].自动化仪表,2007(11):37-40.

[13] 徐爱明.基于PLC的智能家居控制系统[J].电子测试,2016(6):11-15.

[14] 何国西.现场总线在PLC和工控机控制系统中应用方案比较[J].工业控制计算机,2003,16(2):35-36.

[15] 罗萍.西门子S7-300/400 PLC工程实例详解[M].北京:人民邮电出版社,2011.