微晶刚玉砂轮成形磨齿的试验研究*

王 龙 田欣利 刘 谦 李德发 龙 航

(①陆军装甲兵学院装备再制造技术国防科技重点实验室,北京 100072; ②装备学院昌平士官学校,北京 102200; ③长沙雅澹清澜信息科技有限公司,湖南 长沙 410000)

齿轮作为机械传动中最重要的基础零部件,具有传动比准确、传动平稳、高效大功率传动以及使用寿命长等优势,被广泛应用在农业机械、汽车船舶、航天航空、机床设备等领域[1-2]。微晶砂轮成形磨齿加工是齿轮加工中一种高精度的加工方法,适用于20CrMnTi、22CrMnMo等淬硬钢齿轮的精加工[3-4]。中国国内目前用于高精度磨齿加工的微晶砂轮多为进口产品。中国的国机精工有限公司依靠微晶陶瓷磨料的批量生产技术,推动国内微晶陶瓷磨料砂轮制造业的发展。笔者所在课题组与国机精工有限公司等单位协同合作,以发展高效精密磨削微晶砂轮的应用工艺为目标,开展了新型微晶成形砂轮磨削20CrMnTi钢齿轮的试验研究。研究国产新型微晶刚玉砂轮成形磨齿的磨削过程与磨削性能,有利于推动国内自主研制微晶刚玉砂轮的制造与应用。

1 齿面磨削热模型简化

砂轮与齿面磨削接触弧区内,磨齿温度场可认为是无数个连续的面热源对齿面的温度场综合作用结果。磨齿最高温度是一非稳态的瞬时传热过程形成的,对磨齿表层金相组织与力学性能都影响较大[5-7]。由于磨削生热环境的复杂,通常将热源强度分布简化成均匀热源、三角形热源、抛物线热源等[8-9]。若将渐开线齿面磨削过程简化成平面磨削时,可近似认为磨削速度vs、轴向进给速度vf均不变。若βk为渐开线齿轮的压力角,则转换成平面磨削后的当量磨削深度ae与径向进给量fr存在关式为:

ae=frcosβk

(1)

因此,若砂轮当量直径为de,则当量磨削接触弧长lse为[9]:

(2)

以热源强度呈三角形分布的单向导热模型进行模拟计算时,若切向磨削力为Ft,传入工件的热量的比率为η,磨削宽度为b,则三角形分布热源的最大发热流量qm为:

(3)

假若OXY为受热平面,坐标OX方向为单向热传导方向,OZ为工件厚度方向。若热扩散率为α,在平面上密度为ρ,比热容为c;此外,在任取一点坐标M(x,0,z),令t=x/vf,τ0=lse/vf,则该M点的温度T为[10]:

(4)

据资料表明[6],在水基冷却液下成形磨削齿面时,传入工件的热量的比率η约为0.6。因考虑到微晶砂轮成形磨削齿面时的对流换热,以及斜面传热情况的复杂性,将采用常系数K进行修正三角形分布热源单向导热模型的模拟计算结果。为了使温度模拟计算结果逼近试验测量结果,最后确定修正系数K约为0.35时的拟合效果较好。因此,经模拟计算的最后有效磨削温度Tper为0.35T。

2 磨齿试验条件与方法

如图1所示,在北京机电研究院生产的BV-75立式加工中心上建立微晶砂轮单齿面成形磨削试验系统。将中国国机精工有限公司自主研发的新型微晶刚玉砂轮固定在FANUC BV75立式加工中心主轴上作高速旋转,在水基冷却液作用下对单齿面进行磨削试验。微晶砂轮的尺寸规格为φ200 mm×20 mm×φ32 mm,微晶刚玉磨粒代号为WD-201。切向磨削力测量选用瑞士KISTLER 94272型号的高性能应变片式车铣钻磨通用测力仪。采用单通道热电偶数据记录仪HRsoft_MTMS 2.06进行实时采集的磨齿界面的最高温度。采用LINKS 2300A-RC型轮廓粗糙度测量仪测量磨齿表面的粗糙度。采用20CrMnTi渗碳淬火后的齿轮毛坯件,模数为4 mm,压力角 20°,密度为7 800 kg/m3,比热容为460 J/(kg·℃),热扩散率为9.73 mm2/s。

3 试验结果与分析

3.1 磨削力与磨削温度分析

切向磨削力Ft、磨齿界面的实测最高温度Tact、三角形热源单向传热模型模拟的最高温度Tper随磨削速度vs、轴向进给速度vf、径向进给量fr这3个磨削用量的变化趋势,如图2所示。可见,当采用修正系数K=0.35模拟的温度Tper虽然比磨齿界面的实际测量温度Tact低,但能较好的逼近成形磨齿界面温度,且能反映磨削温度的变化趋势。由图2a可知,切向磨削力Ft随着磨削速度vs的增大而减小,然而磨削温度随着磨削速度的增大而增大。其原因为:(1)磨削速度的增大,使单位时间内参与磨削的动态磨粒数量快速增多,导致切屑未变形厚度变薄,因此使磨削力减小;(2)当磨屑变得更细时,磨屑变形能增大,耕犁与滑擦作用的摩擦越剧烈,因而温度升高。由图2b可知,切向磨削力Ft随着轴向进给速度vf的增大而增大,然而磨削温度随着轴向进给速度的增大而减小。其原因为:(1)轴向进给速度的增大,使单位时间内材料去除量显著增多,导致切屑未变形厚度增大,因此使磨削力增大;(2)切向磨削力增大,使得磨削区热源强度增加,但同时热源在工件表面上作用时间快速缩短起到了主导因素,因此磨削温度随轴向进给速度增高而降低。由图2c可知,切向磨削力Ft、磨削温度均随着径向进给量fr的增大而增大。其原因为:径向进给量的增大,也会使单位时间内材料去除量显著增多,导致切屑未变形厚度增大,导致待切削材料的塑性剪切作用增强,磨削过程中的磨屑变形力及摩擦力均增大,因此使磨削力增大,使磨削区的热流强度增大, 进而导致磨齿界面温度增高。

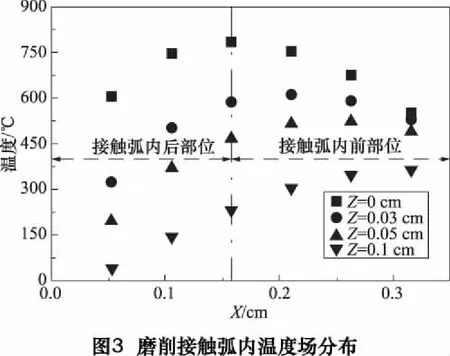

当磨削速度vs为45 m/s,径向进给量fr为0.1 mm,轴向进给速度vf为1 500 mm/min时,基于采用修正系数K=0.35的三角形单向传热模型模拟的磨削接触弧区内的温度场分布,如图3所示。由图可知:(1)在磨削接触弧内,温度沿齿轮工件轴向X单向传热方向呈先上升后降低趋势; (2)磨削最高温度在接触弧的中部靠前位置; (3)磨削接触弧内前部位表层的温度梯度变化明显小于后部位;(4)在轮齿厚度Z方向,温度随着表层厚度的增大而逐渐降低,且升温时间逐渐延长。其原因为:(1)磨削接触弧内前部位的受热影响作用的时间比后部位短;(2)磨削接触内前部位比后部位的散热条件显著,冷却效果好;(3)磨削热主要源于磨削接触弧区域,且其中一部分热量由表及里逐渐扩散,因此导致温度沿齿厚Z方向逐渐降低,且升温时间逐渐延长。

3.2 齿面粗糙度分析

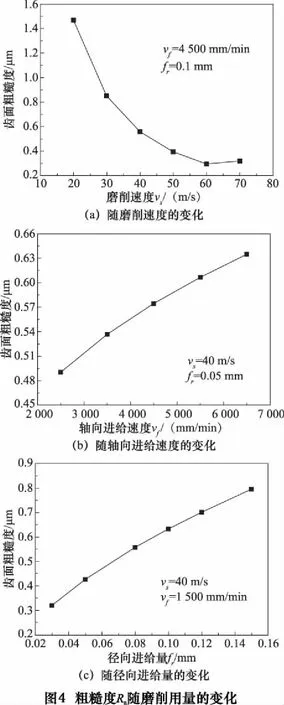

磨齿已加工表面上垂直于磨削方向的粗糙度Ra随磨削速度vs、轴向进给速度vf、径向进给量fr这3个磨削用量的变化趋势,如图4所示。总体而言,国产新型研发的微晶刚玉砂轮成形磨齿后的表面粗糙度大都控制在0.8 μm以内,即齿面形貌特征能微辨加工痕迹方向;惟当少数参数不合宜时,才会落在0.8~1.6 μm内,即齿面形貌特征为看不清加工痕迹。由图4a可知,齿面粗糙度随着磨削速度的增大而减小。其原因为,磨削速度的增大,使齿面上受到磨粒磨削次数越多,所以齿面越平整与光滑。由图4b可知,齿面粗糙度随着轴向进给速度的增大而增大。其原因为,轴向进给速度的增大,使砂轮与齿面的磨削接触时间变短,使磨齿表面材料残余量增大,因此表面粗糙程度变差。由图4c可知,齿面粗糙度随着径向进给量的增大而增大。其原因为,径向进给量的增大,会使单颗磨粒未变形切屑厚度增大,导致磨粒侧面的塑性隆起越明显,也会使材料的微观残余量越大,所以磨齿表面越粗糙。

4 结语

开展了国内自主研发新型微晶刚玉砂轮成形磨齿试验,分析切向磨削力、磨削热以及表面粗糙度随磨削速度、轴向进给速度与径向进给量3个磨削用量的变化规律与原因。研究表明,国产新型微晶刚玉砂轮成形磨齿能较好的将齿面粗糙度控制在0.8 μm以内。切向磨削力、齿面粗糙度均随着磨削速度的增大而减小,却随着轴向进给速度或径向进给量的增大而增大。磨削温度随着磨削速度或径向进给量的增大而提高,却随着轴向进给速度的增大而降低。此外,还将齿面磨削热状况进行等效简化为平面的三角形热源单向传导模型,能近似的反映实际磨削接触区内的温度状况。

[1]梁桂明.齿轮技术的创新和发展趋势[J].中国工程科学,2000,2(3):1-6.

[2]Claudio Z, Jose I P.Application of modified geometry of face gear drive[J].Computer Method in Applied Mechanics and Engineering, 2005, 194: 3047-3066.

[3]江甫炎.近代齿轮制造工艺[M].北京:航空工业出版社,1996.

[4]郭隐彪,杨炜,王振忠.磨削加工工艺及应用[M].北京:国防工业出版社,2010.

[5]严宏志,明兴祖,陈书涵,等.基于温度场的磨齿热特性研究[J].制造技术与机床,2007(7):64-70.

[6]严宏志,明兴祖,陈书涵,等.螺旋锥齿轮磨齿温度场研究与应用分析[J].中国机械工程,2007,18(18):2147-2152.

[7]明兴祖,严宏志,陈书涵,等.3D力热耦合磨齿模型与数值分析[J].机械工程学报,2008,44(5):17-24.

[8]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社, 2003.

[9]马尔金.磨削技术理论与应用[M].沈阳:东北大学出版社,2002.

[10]任敬心,华定安.磨削原理[M].北京:电子工业出版社,2011.