油水井生产管理系统的数据采集及应用优化

李彤蔚,韩 涛,康治华,高建峰

(中国石油长庆油田分公司第三采油厂,宁夏银川 750006)

油水井生产数据主要包含井口压力、载荷、温度、冲程、冲次、电流等数据,是直接反映油水井实时生产状况的基本信息。采集的数据通过录入油水井生产管理系统,软件可识别运算出实时单井液量计算及工况监测诊断。这对油水井的安全生产、日常维护、措施制定有着重要的意义。随着油田地面工艺简化优化的完成,传统分离计量设备已全部废除。目前使用的油水井生产信息采集与指挥系统优化了之前的传统人工计量录入方式,采用数字化“功图法”产液量计量技术,以采油工程技术、通讯技术和计算机技术相结合,实现油水井自动监测和控制、实时示功图、压力、电参数等数据采集、油水井液量计量、油水井工况诊断、系统效率优化设计等功能[1,2]。

该系统以实时数字化功图为基础采用“功图法”产液量计量技术、油水井远程实时综合故障诊断技术、结合“单井单管流程”计量技术等几项油水井远程实时计量关键技术为保障,实现保证98%以上的井计量误差控制在0.5%以内,能够准确反映出单井产液量的动态变化。目前已经形成以油水井单井生产数据采集为核心,并辅以对油水井进行工况监控,对采集的数据进行分析诊断优化,实现简化地面流程作用的同时,还实现了提高油水井系统效率的目的,为实现数字化油田建设奠定了坚实的基础。

1 系统功能及特点

1.1 油水井生产数据采集系统原理

油水井生产数据采集及工况分析系统以抽油机井数字化“功图法”产液量计量技术、油水井远程实时综合故障诊断技术、单管流程计量技术等几项油水井远程实时计量关键技术为保障,通过建立抽油泵(整筒泵)系统工作原理的数学模型计算出理论系统在不同井口示功图采集下的泵功图反馈,然后对此示功图功图周期内工作效率进行定量计算分析,确定泵的有效冲程、冲次、充满系数(功图饱满度)、在结合单管流程计量折算修正系数、进而求出采油井有效地面有效采出量。该项技术对示功图的识别,可以准确地确定固定凡尔、游动凡尔的开启、关闭四个关键点,描述出示功图关键的点、线、面的几何特征,计算产液量,并运用几何特征法、矢量特征法、神经网络法实现对示功图计量、故障诊断等油井基础信息的准确判断[3,4]。

1.2 油水井生产数据采集系统的组成

系统主要由数据采集传输设备(由压力传感器、载荷传感器、电参传感器、测控主机RTU等组成)、传输网络(依托测控主机RTU内集成的GPRS模块通过电信服务商的移动网络传输)和监控中心服务器(生产数据通过GPRS网络传输到公司网关的服务器,数据处理发布服务器经整理分析运行在企业网内部客户端发布展示)三部分组成(见图1)。该系统具备生产数据采集的统一入库、统一管理、统一计算、统一发布等功能[5-8]。

1.3 系统功能

油水井工况数据远传计量管理系统具有强大的功能,主要功能概况如下:

(1)可根据实时数据变化监测现场设备,当设备发生故障时实时报警。

(2)根据示功图报警信息,及时抢修趟井,提高生产时率。一般人工监控状态处理时间4 h,自动监控处理可缩短到1 h之内。

图1 油水井生产数据采集工况分析系统构成示意图

(3)通过工况分析优化功能,及时进行有机参数调整,利用有机工况远传计量系统,跟踪油水井每小时功图变化,确定优化的间开周期;实施参数调整措施,实现单井的高效、低能耗;实现单井技术措施的优化跟踪,对油水井工况变化分析做到五个及时:“变化发现及时,原因分析及时,措施制定及时,措施执行及时,效果评价及时”。

(4)实现油水井实时故障停井报警、提高开井时率;通过报警系统的应用,实现了油水井生产信息自下而上的传递和管理考核压力自上而下的传递。

(5)功图法计算产液量,及时准确反映采油井产液量变化;通过示功图数据的资源共享,使技术人员由过去每天对采油井工况进行诊断变为实时对采油井工况进行诊断,对疑似故障井做出细致深入的分析诊断,使工况优化、措施制定的及时率得到了革命性的提高。

(6)通过示功图的自动录取远传,大大节省了现场操作人员数据采集的工作量,大大降低了劳动力成本。同时,油水井量油由过去的每天取时量油转变为全天连续量油,计量准确度得到大幅提高。

1.4 系统特点

(1)设备简单:每口井只需安装一个二合一传感器和一个信号发送器,每口井安装时间为10 min左右。

(2)节约成本:每个RTU可以管理500 m以内的所有井的数据测试,同时实现了有线测量向无线传输转变,运行费用低,维护方便。

(3)维护方便:作业时,只需将传感器拆下,维护完毕后将传感器重新安装上后重新标定冲程、冲次、位移等参数即可。

(4)可靠性高:二合一传感器安装在悬绳器与方卡子之间,信号发生器安装在游梁底部,保护器保护,RTU有专门的变压柜安装存放,设备防盗防破坏。

(5)准确度高:传感器采用起点位置加拉线式标定获取位移,保证测试的准确性,每次作业后只需使用标定机标定即可。传感器与信号发送器之间一一对应,保证源头数据的准确性。

该系统改变了原来系统安装设备多,前期投入资金多,后期维护成本多,出现问题的几率较高的特点,使用价值得到充分的体现。

2 现场应用及效果评价

油水井生产数据管理系统的设计是以简化地面计量流程和提高系统效率为目标,使油田自动化和生产分析设计工作有机的结合,从而为油田地面工艺系统的优化设计提供强有力的技术支撑。

在实际生产中,因“三低”油藏的特性物性导致油水井采出率低、泵筒供液不足、间歇性出油、高含水地层气等影响油井生产波动较大的油井普遍存在。而传统方法不能有效准确地计量求产导致采油井产能不能真实反映,从而影响油藏稳产调整决策。目前比较有效的单井产能计量方式以功图法结合单管流程计量能够较为准确地反映油井的实际生产动态。以下就该系统关键技术结合现场实际应用总结其效果评价并提出优化方案。

2.1 数字化生产指挥平台主要应用功能

2.1.1 油井实时工况分析

(1)采集功能:实时对抽油机井抽油泵的功率、冲次、冲程;地面抽油机工作电压、电流、井口压力等生产参数,可实时网络检测(见表1)。

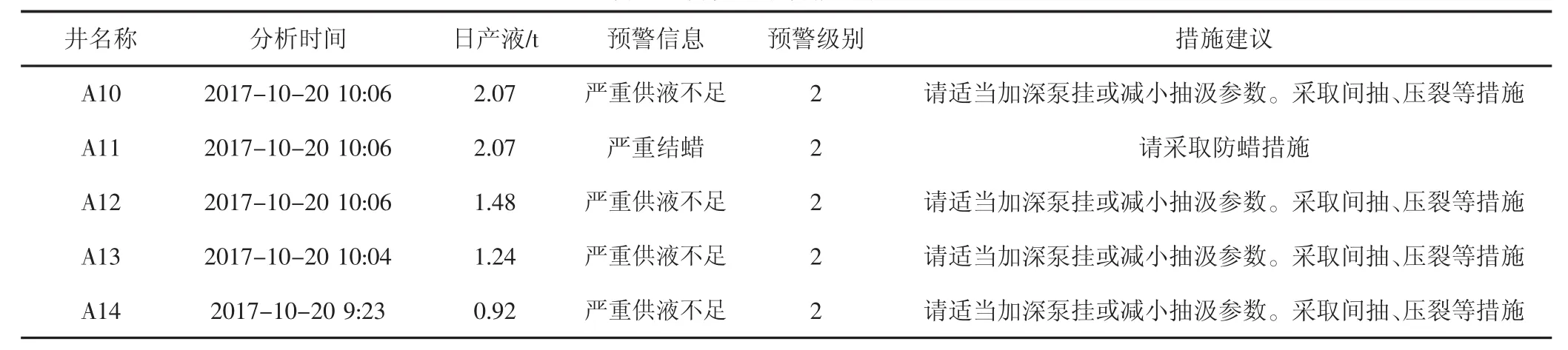

(2)故障报警功能:针对异常停电、停井、回压异常、缺相及电流异常、抽油机抽空及其他意外故障进行警报提示(见表2)。

2.1.2 数据管理提取功能

(1)生产报表自动生成上传功能:通过对现场采集的图形数据计算,自动导出油井生产工况分析系统下油井计量生产报表,以日报、月报汇总出油井统计分布(见表 3)。

(2)生产管理及遥控指挥功能:自动记录生产参数超限报警及设备故障报警,对预测出的故障位置和故障原因进行相应提示,技术人员可及时处理(见图2)。

(3)油水井生产系统分析与优化决策功能:依据以上现场检测数据,进行生产井参数优化设计、在线诊断、抽油井系统效率分析,为后续油田生产动态分析提供参考依据(见表4)。

表1 B1井组油井单井实时生产数据报表(2017-10-20)

表2 B1井组油井实时预警信息报表(2017-10-20)

表3 C增压站油井计量生产报表(2017-10-26)

图2 油水井生产数据工况分析统计图

表4 D区块异常油井措施建议表(2017-10-26)

2.2 效果评价

通过油水井生产数据采集及工况分析系统全面应用到油田实际生产中,目前已基本达到24 h对油水井进行实时监测、诊断分析、计量,准确及时地反映了油水井现场实际工作情况,实现了远程监控油水井生产工况管理油田的新模式。通过现场应用总结出以下几个方面:

2.2.1 大幅提升生产时率 油井的功图和产液量每时每刻都在发生变化,之前传统定性计量方式通过一段时间的间断计量计算求得全天产量,存在较大误差和不精准度。而现在用油水生产数据采集及工况分析系统可以定时定量地反映油井产液量的变化。

以B2井组为例,数字化“功图法”产液量计量技术某日求出井组内总产液量比传统计量方式累计少计量近2 m3产出。实际全区日产液量2 441.79 m3,作业区日报折算日产液量2 427.11 m3,以当日全区综合含水59.2%计算,实际比报表多产出原油近5.03 t/d(见表5)。

2.2.2 有效降低生产成本 该系统可基于示功图特征诊断出油水井故障实时报警。监控异常油井工况对故障井诊断结果进行实时报警。比如:抽油杆断脱、供液不足、气锁、气体影响、凡尔漏失、泵故障等。尽量减少故障油井对产量波动的影响。进而从设备及人员方面节约成本,实现最大化盈利(见表6)。

2.2.3 大大降低劳动强度

2.2.3.1 现场操作人员 功图法计量技术使油井产液量连续计量成为现实;在线功图给出的油井诊断结果,为现场生产工矿分析和管理提供了有力的保证;改变了传统的油井计量方式,能够简化地面计量流程,降低油田开发投资;生产现场远程自动数据采集和分析,减少交通车辆配备数量和运行时间,降低生产运行费用;提高劳动生产率,减少生产管理人员,改善工人的劳动环境。

2.2.3.2 管理技术人员 对抽油井进行生产分析、优化和决策,减少停产时间,提高油井生产时率;自动化测控系统与分析优化决策系统联用,提高油田科学化管理水平和系统效率。

最终实现操作员工看的会用的惯,操作简单,好用方便,管理人员应用熟练,时效快捷,准确判断,从而全面有效应用系统到油田生产管理评价中,制定出全面系统的油藏调整策略。

2.2.4 系统后期优化升级空间

(1)该系统运行环境受限:该系统目前是在油田内部网络系统虚拟环境下才能运行,没有成型的操作界面,这就要求操作人员必须具有一定的命令输入和类型查询指令才能熟练操作该系统,且该系统个人账号管理权限分界明显,不得越级操作后台数据。

(2)前期数据录入量大:由于开发数据实行月度制统计核查机制,所以每月都需要手动依次录入所有生产油水井基础数据,并且新井添加时必须当日限时手动录入,否则超时或录入错误时,需要后台解说才能重新录入,增加了数据录入的难度和工作量,实际上每口油水井自投产后其数据是在母系统中都存在有数据备份,这样就导致数据重复录入,数据修改难度较大。

表5 B2井组油井单井功图法计量生产报表(2017-09-15)

表6 全区2017年10月成本统计表(2017-11-01)

(3)操作流程繁琐:该系统由于是采用的分级分时段的数据表文件形式进行数据的储存和提取,在数据处理过程中,系统处理和人工数据操作相互重叠,不仅造成数据录入和提取缓慢,尤其是当大面积用户同时操作界面时会出现长期卡顿和系统未响应,而且当操作人员遗漏或输入错误信息时系统没有提示界面,导致后期数据提交后台时才能显示错误信息,导致所有操作全部重新处理,在时效性和准确度上受到很大程度上的制约。

对此该系统在后期的优化升级上还有很大的提升空间。

3 结论与认识

油水井生产数据采集及工况分析系统通过在长庆油田的推广应用,相比传统的非连续性计量方式具有数据更准确、传输更及时、成本更低廉等特点。

(1)在相同工艺条件下,功图法计量油的计量精度是传统计量方式的万倍级,误差率始终稳定在5‰,从而能够精细反映区块动态变化、井组的总产液量;能较准地计量非疑难井的单井产量。

(2)这套系统通过无线远程传输数据、批量计算功图数据,及时准确地得出油井的时段产量、累计产量和平均产量。节约了人力、物力;并迅速为油田提供丰富的计算数据。

(3)在生产实际中,间歇性出油、高含水、生产波动大等类型油井,传统的计量技术已显不适应性,功图法量液技术能够更好地反映油井的实际生产动态。

(4)油水井生产数据采集及工况分析系统技术的实施,简化了油田的地面流程,为长庆油田的生产管理和提高优化设计水平提供了可靠的技术手段。该技术开创了长庆油田地面建设三级布站的新模式,开创了老油田地面流程简化优化新模式,对地面流程改造、新油田投产、老油田高效开发提供十分有益的参考和技术支撑。

[1]闫志强,李美玉,李爱华,刘欣.A1A2勘探与生产数据在油气工艺研究领域的应用和启示[J].信息系统工程,2016,(6):78-80.

[2]王辉.油气水井生产数据管理系统的开发与应用[M].北京:石油工业出版社,2016.

[3]刘楠.全面建设数字油田,向智能油田平滑演进[J].硅谷,2012,(4):191.

[4]陈利,方三辉.数字油田基础网络构建技术研究[J].信息技术,2012,(4):69-72.

[5]何贞铭,吴信才,何幼斌,刘学锋.基于GIS的数字油田基础平台[J].地球科学(中国地质大学学报),2010,(3):490-494.

[6]施豫琴.浅谈数据模型在数字油田建设中的应用[J].内江科技,2011,(2):111+125.

[7]宿晶鑫.A2系统的数据汇总与查询[J].中国石油和化工标准与质量,2011,(11):249.

[8]T Liu.Data Acquisition System of Pumping Based on DCS Design[D].Modern Electronics Technique,2015.