兆瓦级风力发电机组焊接型发电机转子支架优化分析

文 | 赵春雨,柳胜举,黄文杰,倪敏

随着全球风电行业的快速发展,装机量日益剧增,优质的风资源趋于匮乏,因此,目前陆上风资源开发开始向低风速、复杂地形区域发展,这就要求风力发电机组的风轮直径越来越大。海上虽然风资源丰富,但海上的运维成本及维护难度比陆上大很多,因此海上逐步向大功率设计发展。大功率、大叶轮、更恶劣的外部环境,使机组各部分承受的载荷明显增大,因此对机组的可靠性及低成本提出更高要求。而发电机作为风力发电机组的重要部件,在外部条件越来越苛刻的情况下,对其进行极限和疲劳强度计算是非常必要的。目前多数大型风力发电机组转子支架采用铸造或锻造工艺,制造成本高,同时重量大,对轴承寿命产生很大不利影响。本文探讨的发电机转子支架采用焊接工艺,可以大幅度降低成本和部件重量,但对焊缝以及支架的强度提出了更高要求。

本文分析了转子支架在极限工况和疲劳工况下支架的承载能力以及生命周期内寿命情况,并基于强度结果提出了优化建议。

有限元模型建立

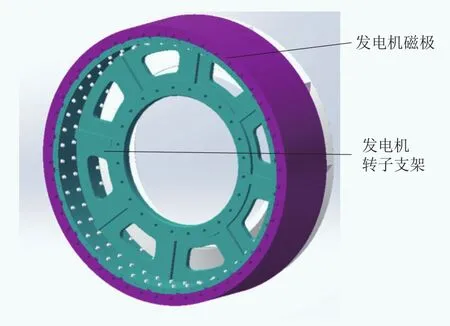

发电机转子支架的简化结构如图1所示。紫色部分为磁极对,青色部分为转子支架,二者通过螺栓连接。转子支架内侧空心孔与中心转轴连接。转子支架本体为焊接件,均采用双侧开坡口熔透焊。

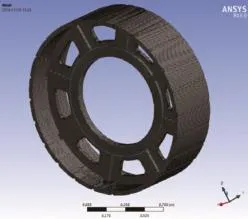

在发电机的运行过程中,发电机磁极对的重量产生离心力作用到转子支架上。各部分连接螺栓等小部件质量很小,因此对支架产生的作用可以忽略。因此将几何模型转化为有限元模型时,将磁极对以及螺栓等小部件通过等效质量的方法代替,既可以减少计算量,又可以充分考虑磁极对重力的作用。螺栓连接位置以及焊缝位置采用共节点方式处理。简化后的几何模型如图2所示。

图1 发电机转子几何结构图

图2 发电机转子支架简化模型

图3 局部坐标系

由于发电机正常工作时,转动轴与水平面存在5夹角,便于后面重力以及扭矩加载。建立局部坐标系,如图3所示。

转子支架采用Q345E材料,且为焊接结构。焊缝采用全熔透焊,100%探伤,以保证焊缝质量。

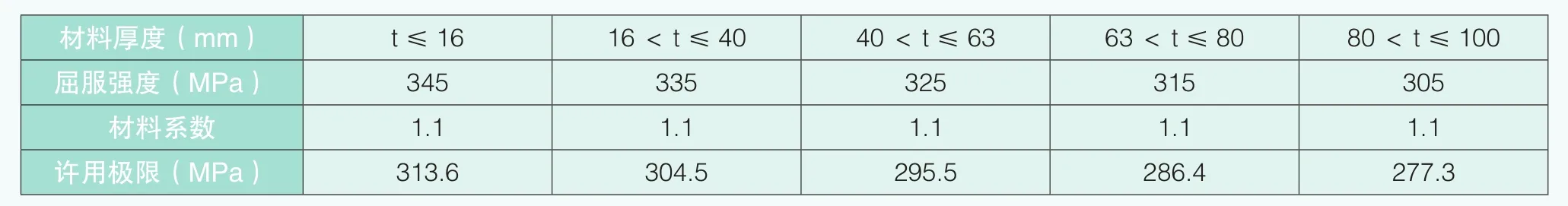

转子支架弹性模量为210GPa;泊松比为0.3;强度性能如表1所示。

转子支架所采用钢板厚度最大为80mm,所以屈服极限为286.4MPa。

为保证计算精度,对图2中几何模型采用高阶六面体单元进行网格划分,单元大小10mm,完成后的网格模型如图4所示。节点数量1071992个,单元数量288319个。

发电机转子支架在发电机结构中起着重要作用,它是连接中心转轴与磁极对的中间结构。正常运行时,发电机转子支架需要承受的载荷形式较复杂,主要载荷形式有磁极对和转子本身重力、电磁力矩、转子旋转引起的离心力、以及转子与定子之间偏心引起的磁拉力。根据发电机转子的受力特点,电磁力矩作用在支架外圆与磁极对结合面处,因此在转子支架中心处建立remote point(远场加载点),远场点与磁极对安装表面处建立MPC绑定约束,用于加载发电机扭矩;同时考虑到发电机工作状态扭矩的方向,将加载点坐标系转化到图3所示的局部坐标系。

由于转子与定子偏心的存在,作用在转子各部分的磁拉力不同,磁拉力法向背离圆心,且沿圆周方向呈非线性分布,为保守考虑,假定转子最大磁拉力处为总磁拉力的一半,且每处均承受最大磁拉力,有限元模型中以均布载荷方式加载。

由于转子的旋转特性,转子承受±g的交变重力加速度影响,所以假定转子承受的重力幅值为二倍转子重量。重力载荷通过对各结构设定相应材料密度,并施加重力加速度实现。

旋转离心力通过施加转子旋转速度实现。转速方向为发电机旋转方向,即基于图3的局部坐标系。

静强度分析

发电机转子支座起着连接中心轴与磁极对的作用,如果支座极限强度不满足要求,在工作中转子支架发生极限破坏或者过大的塑性变形将导致发电机的损坏,引起重大事故,因此对支架进行极限强度分析是非常必要的。

一、边界加载

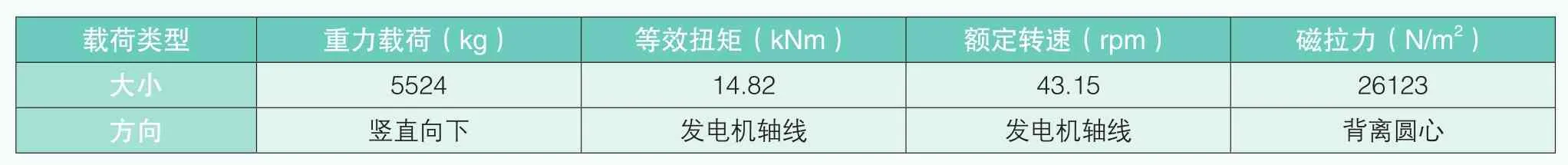

转子支架在发电机运行过程中,主要承受的载荷为转子自重、电磁转矩、离心力、磁拉力,按照上面介绍的加载方式及位置对转子进行边界条件加载,载荷如表2所示,完成加载后的模型如图5所示。

二、极限结果

图4 有限元模型

表1 材料性能参数

表2 极限载荷表

从图6可以看出,在极限载荷下,发电机转子的最大应力为87.95MPa,发生在磁极安装面之间的凹槽内,此处尖锐直角边存在一定的应力奇异,结果偏大,即使如此仍小于材料屈服极限286MPa,所以满足极限强度要求。

疲劳强度分析

发电机转子支架在整个生命周期内处于高速旋转状态下,使转子支架长期承受交变载荷作用,对发电机转子支架的疲劳性能是个很大的考验。如果支架疲劳强度不满足要求,将会对整个风电机组产生破坏性的影响,即使及时发现问题进行更换也将产生巨额费用,因此必须保证转子支架在20年内满足疲劳性能要求。

一、载荷工况

发电机在风电机组的生命周期内,电磁转矩、转速并非恒定不变,而是随着外界风速以及桨距角的变化而变化。根据GL2010规范,焊接件采用S-N曲线进行疲劳分析,而S-N曲线不考虑平均应力的影响,所以通过Bladed软件模拟,将转子支架在风力发电机组整个生命周期中承受时序变化的转矩和转速,按照1.0E+08次循环寿命进行等效,得到基于该循环的等效疲劳载荷。

重力对疲劳寿命的影响为随着转子旋转角度的变化,对支架产生交变作用,为保守考虑,假定重力下的交变载荷为二倍重力。磁拉力对支架的疲劳影响为上下两侧磁拉力差值对支架的交变作用。具体载荷细节如表3所示。

二、材料疲劳特性

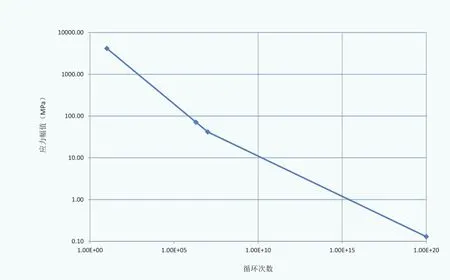

钢板以及焊缝的疲劳性能通过S-N曲线描述,根据GL2010规定,对于机械结构部件DC值选取按照IIW原则。采用机械热切割的钢板,去除锐边并检测没有裂纹时,DC值取125MPa,此时循环次数为2.0E+06,考虑材料安全系数1.265后应力幅值为98.8MPa,斜率为3;拐点处循环次数为1.0E+07,应力幅值为41.61MPa。焊缝要求开坡口熔透焊且100%探伤,因此焊缝DC取90MPa,考虑材料安全系数1.265后,为71.1MPa,对应循环次数为2.0E+06,斜率为3;拐点处循环次数1.0E+07,应力幅值为41.6MPa。S-N曲线如图7、图8所示。

三、疲劳结果

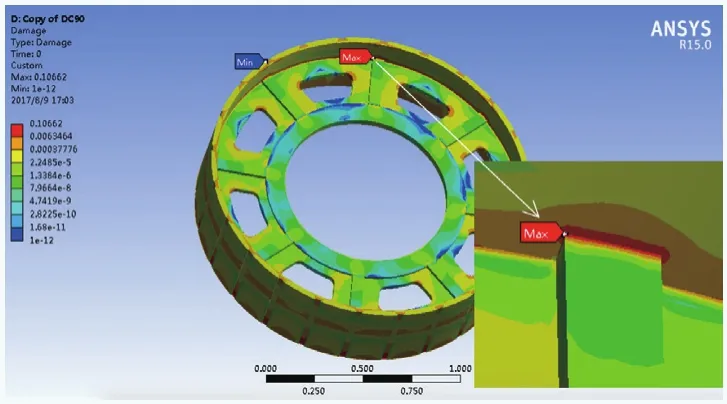

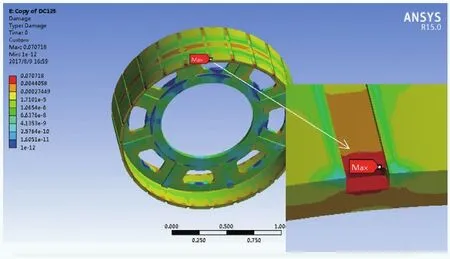

根据以上载荷数据以及材料S-N曲线,对发电机转子进行疲劳计算。疲劳损伤云图如图9、图10所示。

可以看出,焊缝位置疲劳损伤最大为0.082,钢板疲劳损伤最大为0.002。因此在20年生命周期内均满足疲劳强度要求。

优化方案设计

经过以上分析可以发现,发电机转子支座的极限以及疲劳强度均有足够大的安全裕度,考虑到制造成本以及整机重量等因素,在满足强度要求的前提下,对支架进行结构优化。

原始设计,安装磁极对的外环厚度40mm,腹板厚度40mm,加强筋厚度30mm,转子支架总重1248kg。在保证连接接口尺寸不变的前提下,经过多次优化调整结构尺寸并进行强度校核,最终定为外环厚度30mm,腹板厚度30mm,加强筋厚度20mm,此时转子支架重量为940kg。降重25%,大幅降低了成本。

图5 极限工况加载

图6 极限应力云图

表3 疲劳载荷表

图7 焊缝S-N曲线

图8 钢板S-N曲线

图9 焊缝疲劳损伤云图

图10 钢板疲劳损伤云图

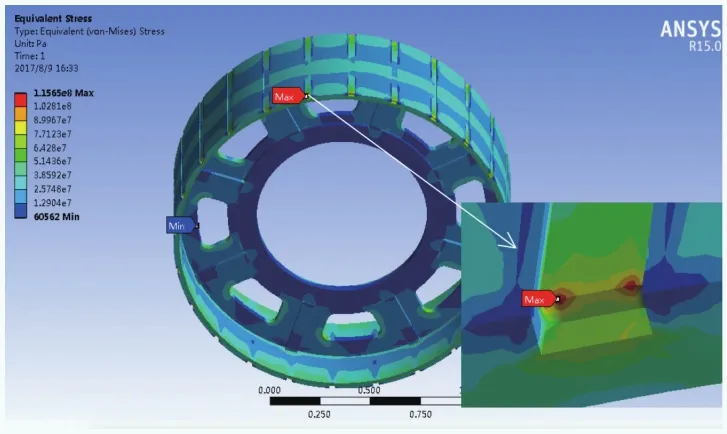

如图11所示,采用相同载荷条件,对优化后结构进行计算,极限强度为115.7MPa,小于许用极限286MPa。如图12所示,焊缝处疲劳损伤为0.11,满足GL2010中规定的焊缝疲劳损伤小于0.5的要求。如图13所示,钢板处疲劳损伤为0.07,满足要求(小于1)。

图11 优化后极限应力云图

图12 优化后焊缝疲劳损伤云图

图13 优化后钢板疲劳损伤云图

结论

经过以上分析可以看出,优化前后发电机转子支架均能满足强度要求,但经过优化,使支架重量降低25%,无论是制造材料成本,还是对于整机的运输吊装成本,都大幅度降低。本文对转子支架的分析不仅为可靠性提供了依据,还为降成本优化提供了方向,可以很好地应对目前风电行业竞争激烈的现状。

从极限载荷和等效疲劳载荷可以看出,对发电机转子支架强度影响最大的为磁拉力,而磁拉力是由于定子与转子之间的偏心引起不均匀气隙导致的。因此,发电机转子支架的设计,对发电机定子及转子的加工精度和安装误差,以及中心轴系的刚度提出更高的要求。