风电机组基础用预应力金属连接杆件材料性能浅析

文 | 程峰,霍宏斌,李鹏,高建辉,华锡江

风能是资源潜力大、技术基本成熟的可再生能源。目前风电行业内主要的风电机组基础形式为传统独立基础、预应力重力式基础、梁板式基础、预应力筒型基础、岩石锚杆基础等。其中除了传统重力式基础使用预埋基础环与塔筒进行连接以外,其他基础形式均以预应力金属连接杆件进行基础和风电机组塔筒连接。预应力金属连接杆件根据其发展顺序主要分为两类:预应力混凝土用螺纹钢筋(精轧螺纹钢筋)和高合金钢高强螺杆(高强螺杆)。风电机组基础用预应力金属连接杆件如果出现材质问题,将会带来严重的安全隐患。因此,预应力金属连接杆件质量对风电基础工程设计安全和促进风电产业发展具有重要的意义。本文拟对此两种材料进行材料力学性能对比,并浅析一些风电项目所出现的精轧螺纹钢筋断裂原因。

预应力混凝土用精轧螺纹钢筋

一、精轧钢筋材料力学性能

预应力混凝土用螺纹钢筋(也称精轧螺纹钢筋)是在整根钢筋上轧有外螺纹的大直径、高强度、高尺寸精度的直条钢筋。该钢筋在任意截面处都拧上带有内螺纹的连接器进行连接或拧上带螺纹的螺帽进行锚固。精轧螺纹钢筋广泛应用于大型水利工程、工业和民用建筑中的连续梁和大型框架结构,公路、铁路大中跨桥梁、核电站及地锚等工程。预应力混凝土用螺纹钢筋技术条件主要依据的规范为《预应力混凝土用螺纹钢筋》GB-T20065-2006。它具有连接、锚固简便,粘着力强,张拉锚固安全可靠,施工方便等优点,而且节约钢筋,减少构件面积和重量。

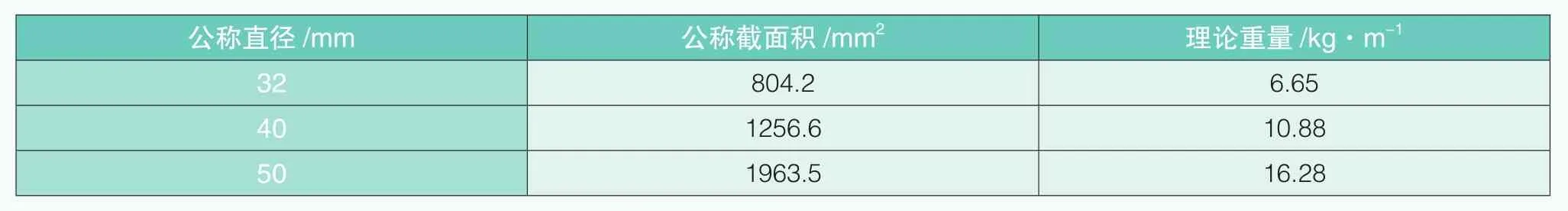

表1 精轧螺纹钢筋的公称直径、公称面积及理论重量

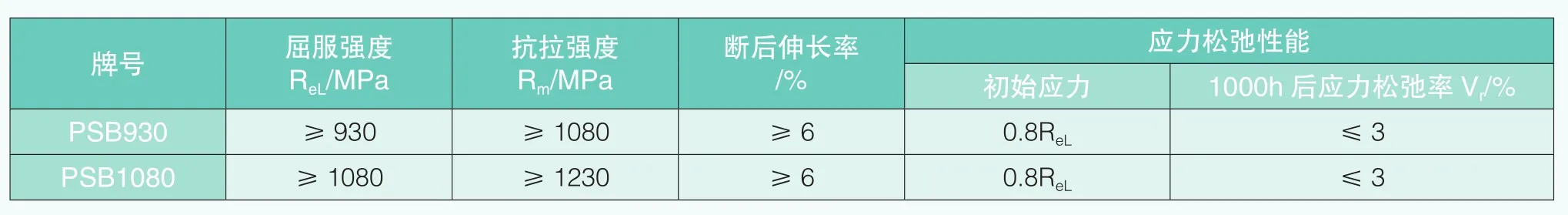

表2 精轧螺纹钢筋的力学性能

预应力混凝土用螺纹钢筋外形采用螺纹状无纵肋且钢筋两侧螺纹为在同一螺旋线上的右旋螺纹,螺纹采用细牙。

精轧螺纹钢筋的公称直径主要为32mm、40mm及50mm,其公称面积与理论重量如表1所示。

精轧螺纹钢筋在钢的熔炼分析中,硫、磷含量不大于0.035%。钢筋的力学性能应符合如表2所示的规定。

供方在保证精轧螺纹钢筋在1000h松弛性能合格的基础上,可进行10h松弛试验,初始应力为公称屈服强度的80%,松弛率不大于1.5%。

预应力混凝土用精轧螺纹钢筋在桥梁隧道、护坡、高铁等领域有广泛的应用。在风电领域,2009年起在陕西、新疆等地的风电场开始采用风电机组基础用精轧螺纹钢筋作为基础和塔筒连接件,至今已逾8年时间。风电机组运行情况良好,精轧螺纹钢筋未出现任何质量问题。

二、部分项目精轧螺纹钢筋断裂浅析

自2012年起,在广东、山东等地的风电场出现精轧钢筋断裂现象,从而引起业内对此种连接金属构件质量问题的高度重视。现以广东某风电场为例进行断裂原因分析。该项目风电机组基础是采用一种后张法无粘结预应力基础(P&H无张力灌注筒型基础),通过施加预应力,对基础混凝土产生压力。在风电机组运行过程中预应力金属构件(精轧螺纹钢筋)内部始终具有预应拉力储备,因此大大降低了风电机组动荷载产生的疲劳效应;与此同时,基础混凝土一直保持受压无张力状态,从而保证混凝土内部不出现拉裂缝,降低混凝土疲劳受损。该项目采用国产2MW风电机组,单圈分布112个孔位。根据《GB/T20065-2006预应力混凝土用螺纹钢筋》相关材料性能规定,本项目采用的PSB1080级精轧钢筋,屈服强度为1080MPa,抗拉强度为1230MPa,屈服强度和抗拉强度的比值(屈强比)等于0.878,断后伸长率不小于6%。屈强比和断后伸长率是判断钢材塑性力学性能最重要的两个指标。

引起预应力损失的因素主要有以下几个原因:1.张拉端锚具变形和精轧钢筋内缩;2.精轧钢筋的摩擦;3.混凝土加热养护时,精轧钢筋与承受拉力的设备之间的温差;4.精轧钢筋的应力松弛;5.混凝土的收缩和徐变。考虑到这些因素引起预应力损失,精轧螺纹钢筋的最终张拉力为490±10MPa。精轧钢筋屈服强度为1080Mpa, 抗拉强度为1230Mpa,张拉力值为490Mpa(即615.74kN),实际施加预应力是其屈服强度的45%(国内外规范建议实际施加预应力上限不应超过钢材屈服强度的70%-80%)。即施加预应力远小于钢材屈服强度,但是根据现场实际运行情况,有部分精轧钢筋断裂。在拔力未达到材料屈服强度的情况下发生断裂,说明此材料屈服强度未达到规范要求。经专业实验室检验和专家认定,这个批次的材料非金属夹杂物超标,从而导致材料脆性断裂,该批次精轧钢筋强度过高,导致塑性差,断裂原因是这批次材料不合格。

国家金属制品质量监督检测中心对断裂精轧钢筋进行产品检验,主要检测的内容包含化学成分、力学性能和金相分析检测,检测方法根据《预应力混凝土用螺纹钢筋》GBT20065-2006中相关引用标准进行检测。化学成分使用德国Foundry Master台式真空火花发射光谱仪进行检测,其原理是根据量子学理论:当金属被能量激发时,原子的壳层电子会被激发到较高能量级的外层轨道上处于不稳定状态,在一定条件下它从较高能级跃迁到较低能级就会以光的形式释放出多余的能量,即得到发射光谱。各种元素都有不同的特征谱线,这些谱线经过光学系统进行分光色散,成为按波长排序的一系列连续光谱,再经过电转化元件把光信号转化为电信号,最后计算机测量系统就可以通过计算某元素特征谱线的强度来确定元素的百分含量。力学性能采用拉力试验机(型号:WAW-2000),主要通过外部施加拉力测得精轧钢筋的屈服强度、抗拉强度和断后伸长率等。金相分析通过金相显微镜分析系统(型号:4XC)对精轧钢筋检查金属组织、压延、锻造及热处理等加工处理导致金相组织的变化。《预应力混凝土用螺纹钢筋》GB-T20065-2006中规定精轧钢筋的硫、磷含量不大于0.035%,化学成分分析允许偏差符合GB/T222的规定。断裂精轧钢筋的表面硬度较低,而心部硬度较高。断裂源位于表面粗糙的凹坑区域,并与断口内部粗糙区域交汇。该区域内的夹杂、凹坑、疏松、空隙、裂纹等缺陷较多且聚集,组织呈沿晶+解理脆性断裂;瞬断区组织疏松,疏松的孔内存在杂质,有的杂质已经脱落变为凹坑;在大凹坑和夹杂处已经明显有裂纹产生并扩展,组织呈解理+沿晶脆性断裂。断裂源与瞬断区均有较多杂质、空隙,但断裂源处的疏松情况较瞬断区严重,夹杂也较为集中。非断口处的显微组织较均匀,局部有少量偏析;非断口处均有脱碳,这是钢筋表面维氏硬度偏低的原因。部分断裂源区如图1所示。

图1 部分断裂源区内夹杂、断裂等

金相实验可检查金属组织、压延、锻造及热处理等加工处理导致金相组织的变化,金相组织的变化包括晶粒大小、非金属夹杂物等组织的分布情况及材料的破坏原因判断等内容,从而可分析金属材料的物理性能和机械性能。在金相实验前需取精轧钢筋断口处横截面与纵截面的金相试样经4%硝酸酒精溶液腐蚀然后使用金相显微镜进行观察。通过观察,发现在断口的裂纹边缘、裂纹间、断面局部存在较多的带条状、大块状、点状夹杂和枝晶偏析。在偏析区域中发暗处组织为正常回火屈氏体;发亮处组织异常,为淬火马氏体+回火马氏体+屈氏体,并有夹杂物存在。马氏体是一种硬而脆的组织,在使用中受拉伸等交变应力作用时,该组织处易萌生裂纹并扩展,甚至断裂。

由于生产厂家在冶炼时卷入了氧化皮或除渣不净,使得钢筋的表面和内部局部存在过多的氧化物夹杂,造成局部区域内组织疏散、夹杂聚集和元素偏析,阻断了金属的连续性。钢筋热处理时,不但没有改善其组织性能,反而使偏析处产生不良的脆性组织,降低了钢筋的塑性和韧性,增大了钢筋的组织能力。钢筋的外表面脱碳也降低了钢筋表面的耐磨性,使其综合性能下降。

高强度合金钢螺杆

一、高强螺杆力学性能

高强度合金钢材料42CrMo是高强螺杆的主要选择材料,42CrMo钢具有高强度和韧性,淬透性也较好,无明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好。该钢适宜制造要求一定强度和韧性的大、中型塑料模具。其紧固件产品为直径范围M30-M64螺杆,两端各有螺纹。其性能参数如表3所示。

二、高强螺杆在风电基础领域应用情况

自精轧钢筋出现断裂问题后,目前国内几乎所有风电基础连接件都已采用高强螺杆。截至目前,P&H无张力灌注桩筒形基础和岩石锚杆基础未出现任何高强螺杆断裂事故。

精轧钢筋和高强螺杆对比

一、原材料牌号及化学成分对比

根据GB/T 20065-2006精轧螺纹钢筋生产厂应进行化学成分和合金元素的选择以保证经过不同方法加工的成品钢筋能满足标准规定的力学性能要求,其中P、S含量不大于0.035%,其主要成分为20MnSi。

高强螺杆原材料主要选择42CrMo,也会根据客户要求及产品特殊要求选用35CrMo及B7,具体化学成分如表4所示。

二、生产制造工艺对比

精轧钢筋生产工艺主要为:热轧、余热处理。

高强螺杆生产工艺主要为:

热轧圆钢—退火—粗抛—校直—拉拔—下料—淬火—回火—精校—倒角—滚丝—精抛—达克罗(可选)。

高强螺杆圆钢热轧状态交货后,经退火处理,能降低硬度,易于后续机加工处理,同时能细化晶粒、调整组织,消除组织缺陷,使成品性能更加稳定。高强螺杆进行拉拔及达克罗之前均采用抛丸处理,无任何酸洗工序,能有效避免发生氢脆现象。热处理工序对于产品性能的影响至关重要。

中频淬火炉摒弃了传统厢式炉和井式炉加热不均和对锚栓长度的生产局限性等弊端,加热均匀、对产品长度加工范围较大,且能控制产品表面氧化皮厚度,进而避免产品表面发生脱碳现象。螺纹采用滚制而成,同时选择热处理后进行滚丝,此种工序安排有以下三点优势:

表3 高强螺杆力学性能

表4 高强螺杆合金含量

表5 高强螺杆力学性能

A. 提高螺纹精度,先热处理后滚丝又避免了螺纹加工后受热处理变形的影响;

B. 减少螺纹发生磕碰,热处理后硬度提高,碰伤减少;

C. 热处理后滚丝可使螺纹表面产生压应力,大大提高高强螺杆的疲劳强度。

三、机械性能参数对比

精轧螺纹钢筋性能主要参照GB/T20065-2006,而8.8、10.9级高强螺杆机械性能主要参照GB/T3098.1(ISO898-1),具体性能参数如表5所示。

高强螺杆(8.8、10.9级)-40℃低温冲击功最小值为27J,因此在低温环境中,特别是针对北方地区的风电场,高强度合金钢可以进行更加广泛的应用。

结论

确保连接塔筒与基础的金属构件质量合格是非常重要的,一旦出现质量问题,将造成无法挽回的损失。通过预应力螺纹钢筋和高强螺杆化学成分、力学性能和金相分析的对比,高强螺杆相应的规范要求更加全面和严格,精轧钢筋相应规范要求较低,容易出现质量不合格的情况。经验总结如下:

1.精轧螺纹钢筋在风电行业应用出现断裂原因为批次性精轧钢筋材料不合格(2012年后)。早期(2009年-2011年)采用精轧螺纹钢筋的项目至今未出现任何问题。

2.高强螺杆属于高强度合金钢,相比精轧螺纹钢筋的材料要求更加严格,增加了对合金的含量、冲击功的要求等具体要求,从而提高了高强螺杆的韧性。高强螺杆在塑性性能上优于精轧螺纹钢筋(屈强比和断后伸长率指标)。

3.目前风电基础行业基本取消使用精轧螺纹钢筋,主要原因是精轧螺纹钢筋在生产加工过程中存在产品质量不稳定的因素。而高强螺杆在出厂前进行两次探伤和预张拉,大大提高了产品的合格率。

4.从风电机组基础-塔筒金属连接构件材料发展来看,应在安全的基础上继续研发新的替代材料,如钢绞线、碳纤维材料等。

摄影:戴美莉