潜艇耐压液舱的研究现状和发展趋势

吴春芳,吴 梵

(1. 海军工程大学 舰船工程系,湖北武汉 430033;2. 武汉船舶职业技术学院,湖北武汉 430050)

0 引 言

进入21世纪以来,随着现代反潜技术的飞速发展,水下吨位较大的双壳体潜艇结构在水下的暴露率也大大增加,被侦测、跟踪、甚至被反潜方不间断连续攻击的可能性也大大增加;加上现代鱼雷采用的侧瞄基阵能保证垂直命中艇体,连续的聚能战斗部和高能量的爆破装药能保证击破任何双壳体潜艇。因此,在发现既能有效跟踪,又能保证摧毁的新反潜作战模式下,传统双壳体艇湿表面积大、快速性和隐蔽性差的弊端被放大,其作战时的生存能力,正受到越来越严峻的挑战。

在这种背景下,潜艇的生存能力已不能再用储备浮力的大小来衡量,而应以更好的隐蔽性,更低的暴露率来体现。单壳体潜艇由于下潜速度快、艇表开口少艇体光顺度好、声反射面积小隐蔽性好的特点,越来越受到各国的重视。法国和俄罗斯的常规潜艇从双壳体转向了单壳体结构,日本也从双壳体结构走向了以单壳体为主的混合壳体形式。

传统双壳体潜艇的耐压液舱主要布置在耐压壳与非耐压壳之间,属于外置式耐压液舱,单壳体潜艇的耐压液舱只能布置在耐压壳体内部,属于内置式耐压液舱。马运义[1]通过对国内外的潜艇有关文献资料进行收集整理,从快速性、隐身性、安全性和建造等各方面系统地分析了单、双壳体2种结构形式的优缺点。我国潜艇长期采用外置式耐压液舱,相关研究较多,已形成了一套较完整的强度与稳定性计算方法;但对单壳体潜艇的内置式耐压液舱的结构形式和力学特性缺乏研究,国内没有施工和使用经验,没有系统的计算方法。而国外由于保密的要求,这方面的报道也极少,且对于单壳体潜艇的内置式耐压液舱,目前没有明确的结构形式。本文旨在通过对当前潜艇耐压液舱研究现状的分析,提出对内置式耐压液舱结构形式研究具有借鉴及指导意义的途径和方法。

1 外置式耐压液舱研究现状

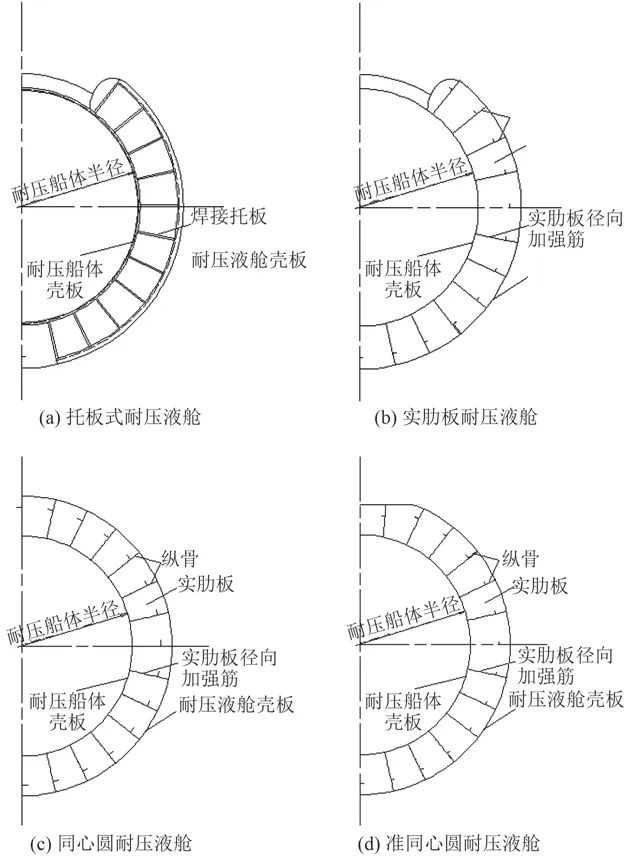

在大深度潜水器中,以球形壳体为最佳结构形式[2~4]。传统的大中型外置式耐压液舱,从结构形式上来看主要有托板式和实肋板式2种(见图1),托板式耐压液舱结构的建造困难主要是因为托板的间断性造成的,由于结构内应力沿圆周不均匀分布,沿圆周要求托板节点四点共圆同时增加了建造难度,所以现在较少采用。大型潜艇耐压液舱主要采用实肋板式结构,为了减轻结构质量达到最优设计,还可采用带纵骨加强的实肋板式耐压液舱结构。因而对于外置式耐压液舱的结构形式,其研究内容主要包括耐压液舱壳板、耐压液舱壳板上的纵骨、实肋板、耐压液舱区域的耐压船体、耐压船体的纵骨和液舱端舱壁等的强度和稳定性研究。

图 1 耐压液舱结构简图Fig. 1 Pressure tank structure diagram

传统的实肋板式耐压液舱区耐压船体壳板轴向应力大,沿圆周方向应力非轴对称性明显,在船体壳板、液舱壳板、实肋板三者汇交处耐压船体壳板上存在着明显的集中应力缺陷,实肋板同心双层圆柱壳[5](图1(c))和准同心圆式耐压液舱型式(图1(d))解决了此问题,同时也能使耐压船体壳板的轴向应力明显降低。

在进行耐压液舱区域的耐压船体结构的研究时,一些专家和学者针对传统的计算方法中存在的问题提出了一些新的计算方法和意见。传统的《潜艇强度》中推荐的方法,因其应力模型与实际的受力情况不符,在经过比较分析潜艇耐压液舱结构4种应力近似解析法[6]后被证实已不适用进一步深入的开展研究。

设置刚性隔壁或框架肋骨造成的壳体结构刚性突变会使潜艇耐压壳板产生高纵向弯曲应力,为减少此应力的影响,需在隔壁周围进行加强,杨正忠等[7]从静水外压力作用下圆柱薄壳变形的微分方程式出发,用矩阵分析的方法计算了各不同加强形式下壳体在隔壁附近的应力分布,给耐压壳体附近的合理加强设计提供理论依据并给出了一个可供设计使用的程序。目前,国内对这方面的研究形成了较为系统的计算方法[8]。

对于潜艇耐压液舱结构的强度和稳定性研究,目前主要采用3种方法:理论计算法、数值仿真法和模型试验法。

1.1 外置式耐压液舱理论计算法研究现状

理论计算法主要基于弹塑性力学经典理论和一系列重要假设,建立耐压船体壳板、液舱壳板、实肋板等的微分方程进行联合求解,得到理论计算公式。国内的一些专家、学者在实肋板耐压液舱理论计算方面做了大量的研究,得到了一系列的研究成果。

在进行耐压船体结构的研究时,胡刚义[9]应用大曲率梁和弹性基础梁理论建立了舷间耐压液舱区域耐压船体的微分方程,求解出了耐压船体微分方程的挠度表达式,并得出耐压船体的强度计算公式,建立了轴对称假设下的力学模型,将数值计算与计算规则[10]中的结果相比较,得到一致的结论证明其计算公式的正确性。谢祚水等[6]对潜艇耐压液舱结构4种应力近似解析法进行比较分析,指出现在可见的应力近似解析算法中的主要4种,即《潜艇强度》中推荐的方法已不适用,黄加强等[11]提出的带纵骨实肋板式耐压液舱壳板强度计算方法对边界条件的处理采用了混合边界条件,引入了比较复杂的应力函数, 其结果为隐式方程,求解过程十分繁琐。

与以往不同的是,王晓天等[12]在文献中指出将耐压液舱视为等效环肋圆柱壳的传统计算方法,忽略了由于曲率变化产生的周向弯曲应力,使结果偏于危险。因此,提出了将耐压液舱近似看作为一扁度较小的椭圆柱壳进行计算,并对椭圆形耐压指挥室的强度计算方法、相当半径方法和复变函数方法进行比较,结果表明:对于相同的椭圆柱壳,采用椭圆形耐压指挥室的强度计算方法更准确;与环肋圆柱壳方法相比,采用椭圆形耐压指挥室的强度计算方法得到的计算结果更符合实际情况。

把纵骨式实肋板耐压液舱和对应的耐压船体看成一弹性体也是进行耐压液舱结构研究的一种方法, 罗斌等[13]在求解实肋板传递系数的基础上, 研究了液舱壳板的强度计算方法。处理时根据壳板尺寸和所受载荷情形确定了相应的壳板边界条件和计算公式, 公式中考虑了壳板膜应力的影响。而在耐压船体壳板和肋骨在加工、装配和焊接等工艺过程中受各种因素的影响而产生的初挠度或初始缺陷,对结构强度和承载能力会产生影响,但在以往[14]的应力分析中,没有考虑膜应力增加的影响,因此朱邦俊等[15]通过较精确的分析计算考虑初挠度影响的环肋圆柱壳,对耐压船体壳和肋骨初挠度允许标准进行讨论。

这些结论的提出,对耐压液舱区耐压船体的应力分布有了明确的认识,同时还提供了进行耐压液舱结构分析的更加准确和便捷的理论计算方法和力学模型,为提高耐压液舱结构强度的理论计算精度提供了依据。

同时,潜艇的稳定性研究也很重要。在潜艇结构的设计与计算中,文献[16]提出不但要保证壳体中的应力小于规定的许用应力,还要保证壳体具有足够的稳定性,而且保证壳的稳定性还更为重要,因此,在潜艇的结构设计中,进行壳板的稳定性研究较多。

通过探讨潜艇纵骨式耐压液舱的纵骨计算方法,文献[17]从纵骨实际情况出发,按刚性固定在弹性基座上的弹性基础梁计算纵骨进行研究,这种计算方法比规范在进行潜艇纵骨式耐压液舱壳板的纵骨计算时,偏于从安全角度考虑,把纵骨简化为两端固支梁的计算结果更接近于实际情况。

黄加强等[18]假定在壳板的周向方向上,用实肋板进行连接的耐压液舱壳板和耐压船体壳板形成的闭合同心圆,不考虑实肋板上的开孔是否会影响耐压液舱的结构变形,将带纵骨实肋板式耐压液舱和对应的船体作为一个弹性整体,按具有初始膜应力的混合边界问题同时考虑壳板中膜应力的影响及与耐压船体相互作用的影响对耐压液舱结构进行研究,得到了耐压液舱壳板弹性及弹塑性应力响应的计算方法也是研究耐压液舱壳板稳定性的一种方法的结论。而对于无加强、纵骨加强、中间支骨加强3种液舱壳板的稳定性在求解时,朱邦俊等[19]通过对耐压液舱结构整体求解得到液舱壳板屈曲前的初始膜力,代入由李茨法导出的液舱壳板稳定性方程,求得不同加强形式液舱壳板失稳理论临界压力,经过修正得到失稳实际临界压力。对于采用环肋加强来提高静水外压作用下结构稳定性的耐压圆柱壳,朱邦俊等[20]则采用半圆环壳型肋骨对耐压圆柱壳进行加强的结构形式,来使肋间壳板的稳定性得到了较大幅度地提高,若要较大幅度地提高耐压壳总体失稳压力,可以对半圆环壳半径和厚度进行合理设计,以增加半圆环面内惯性矩来实现。对于采用了实肋板带纵骨形式的潜艇耐压液舱,为校核均匀外压下液舱壳板的稳定性,文献[21–22]导出了考虑肋板与纵骨卸载后, 潜艇实肋板带纵骨式耐压液舱壳板实际临界压力计算公式及潜艇耐压船体特大肋骨的相当面积计算公式。

1.2 外置式耐压液舱数值仿真法研究现状

数值仿真法随着计算机硬件水平的提高和数值计算方法的改进而发展起来,是分析耐压液舱结构强度和稳定性的重要方法之一。它以通用有限元软件为平台,建立耐压液舱整体有限元模型并对其进行强度和稳定性计算。有限元计算结果能清晰地反映结构各部分的位移和应力分布,便于获得高应力分布区域,有助于揭示复杂结构的力学特性及各构件之间的相互关系;还可以根据自己的需要变换结构、材料等参数,为完善耐压液舱结构强度与稳定性计算方法、优化结构设计以及提出新型合理的耐压液舱结构形式提供理论依据。

通过采用数值仿真方法,可以对耐压液舱的受力问题展开更加深入细致的研究。张伟等[23]采用Super-SAP有限元程序研究耐压液舱单层壳跨数对双层壳区域的应力影响,计算了单层壳为1跨、3跨、4跨、6跨、8跨和10跨时耐压液舱有关部位的应力,从强度破坏原则来分析,找出耐压液舱结构的破坏应该出现在耐压液舱隔壁板附近的结论。孙倩等[24]以Matlab为平台,对同心圆和准同心圆式潜艇耐压液舱结构进行了优化设计,并将Matlab计算结果与Ansys计算结果进行对比,指出了准同心圆式耐压液舱结构值得推荐。黄镇熙等[25]以Sysware为平台,以满足现行规范要求为条件,对实肋板带液舱壳板纵骨的耐压液舱进行的优化设计,提出了耐压液舱优化设计的主要设计变量、约束条件及目标函数;通过对具体算例进行结构优化计算,找到了耐压液舱优化设计方向,对实肋板减轻孔的设计提出了改进意见。另外还可以自编有限元程序[26–27],建立耐压液舱结构有限元分析的力学模型,提高潜艇耐压液舱结构应力解析公式的计算精度,寻求有利的耐压液舱加强方法等。

在耐压船体中,轴向应力很大,局部应力集中明显。通过对耐压液舱的应力用有限元法进行耐压液舱应力计算的可靠性[28–29]分析,李巍等进一步说明了在潜艇耐压液舱区域结构的总稳定不存在问题,用来保证应力强度的耐压船体壳板、加密纵骨的耐压液舱壳板及密设加强筋的实肋板局部稳定性也有保证,证明了耐压液舱结构稳定性不是矛盾的主要方面,结构的安全性主要受制于应力强度。通过数值仿真方法,建立的多种力学模型可以简化耐压液舱结构的计算模型,在不同的设计阶段可以选用不同模型,如在初步设计阶段可用简单的中心对称力学模型, 在详细设计阶段应用四跨左右的板壳单元力学模型来计算耐压液舱结构中的应力。从此可以看出,在耐压液舱的应力分析中,引入数值仿真方法,简化了计算模型,更好适应了不同设计阶段的需要。

在耐压船体特殊问题中各点应力值的处理中,也可以采用有限元计算分析来进行。如梁学先通过建立椭圆柱潜艇耐压液舱壳试验模型的有限元计算模型[30–31]进行计算,分析得出在锥柱过渡区采用圆弧式能较好地消除过渡段壳体与圆柱壳相切一端的集中应力,但在非光滑端需在过渡段的左端加大板厚或增加扶强材以减少圆柱壳更大的集中应力;如果采用双圆满弧式过渡则柱壳的应力分布会较缓,但是由于双圆弧式过渡式的加工工艺较复杂,所以采用这种圆滑过渡也是不易的。局部结构的应力分析,对于潜艇结构设计时可能出现的应力集中问题提出了改进建议和改进方法,对内置式耐压液舱结构的设计有着很好的参考价值。

1.3 外置式耐压液舱模型试验法研究现状

模型试验法是指通过设计加工耐压液舱小尺度比例模型并进行相关试验,从中获取可靠数据,得到正确结论的方法。如谢祚水等[32]通过对比传统式耐压液舱和准同心圆式耐压液舱的模型试验,发现2种结构形式具有几乎相同的极限承载能力,但在弹性范围内准同心圆式耐压液舱结构优于传统式耐压液舱结构,验证了准同心圆式耐压液舱结构型式的合理性。黄加强等[21]通过进行带纵骨实肋板式耐压液舱结构模型实验,表明耐压液舱壳板所承受的外压很大部分通过实肋板以线集中载荷的形式传递给耐压船体,因而使耐压船体承受线集中力和轴向力的联合作用,引起其轴向应力急剧增大;当外压达到一定数值时,相邻实肋板跨中处将产生纵向折叠式破坏,提出了对带纵骨实肋板耐压液舱进行深入研究的必要性。梁学先[33]对静水压力作用下环肋圆柱壳的肋骨扭转进行模型试验,证明了托板和肋骨扭转对壳板的局部稳定性影响很大,壳板抵抗局部失稳的性能得到了增强。龚君来[33]通过对外置式耐压液舱进行的一系列模型试验,分析出了外置式耐压液舱常出现的破坏形式及部位,并提出了相应的加强方案,以期进一步挖掘其承载能力,避免潜艇因下潜深度增加带来的耐压液舱结构承载能力和结构重量之间的矛盾。

现有的各种潜艇耐压液舱的模型试验证明,模型试验法是最接近实际情况的方法,是验证理论计算结果准确性和可靠性的有效途径。

1.4 外置式耐压液舱结构优化设计方法的研究

潜艇耐压结构在承受深水压力的同时,还要保证舱室内部人员的安全和各种设备的正常工作,其作为一个水密空间,还要提供必要的浮力,而其安全性也是完成水下作业的重要基础。同时壳体重量、结构尺寸要完成潜艇的水下作业,其运行的平稳性、速度又受到壳体重量、结构尺寸的影响。所以,就潜艇而言,如何节省潜艇自重(即最小的结构重量排水量比值)就是一项重要的内容,从军事上来说就是战斗力和作战半径的问题。

潜艇耐压结构的优化就是提高以上性能的基本方法,其最终目标就是在主机相同的条件下阻力更小、航速更高,噪声和振动影响更小,增加潜艇的总体性能和有效负载能力等方面的要求。而在潜艇耐压结构的优化设计中,最合理的设计状态是,当计算载荷等于壳板的Qcr时,壳板的最大中面应力以及肋骨应力都能达到或接近其[σ]。无论是从强度还是稳定方面来说,就是要使潜艇的结构得到优化,进行潜艇的优化方法有很多,比如,文献[34]中为能最大限度发挥最佳的结构尺度和最优的材料性能,以单目标非线性约束优化的目标规划为模型,寻求连续与离散混合变量的最优解,得到了规格化设计变量关于满应力设计和耐压船体较轻重量的相对有效解优化方法。也有采用分枝定界法和序列二次规划方法[35], 李学斌以壳板的厚度、肋骨的型号、间距等为设计变量, 研究下潜深度、材料几何参数对重量以及其他特征量的影响,对载人潜水器圆柱形耐压壳体的重量最小化进行研究。分析表明,下潜深度与材料的屈服极限对重量的减轻有着明显的作用。而对于大深度而言,屈服极限高的材料,其材料利用率也越高。

总的来说,在进行优化设计时,要综合考虑各种使用要求、肋骨参数、材料参数和封头形式等因素,以重量最轻为优化设计的评估标准[36–39],综合以质量经济性能、材料利用率、浮力因子等因素进行,推导出潜水器耐压壳的优化目标函数。

2 内置式耐压液舱研究

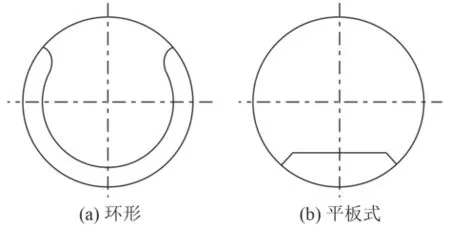

单壳体潜艇主要采用内置式耐压液舱,从内置式耐压液舱的结构形式来看,主要有内置环形耐压液舱和内置平板式耐压液舱,其结构简图如图2所示。

图 2 内置式耐压液舱结构简图Fig. 2 Structure of inner pressure tank

2.1 国内单壳体潜艇的内置式耐压液舱研究现状

由于我国长期以来一直使用双壳体潜艇,对内置式耐压液舱的研究还处于初期阶段,相关的研究资料和相应的研究成果都比较少。从研究方法来看,目前没有形成系统的理论计算方法,但是由于外置耐压液舱的理论计算方法比较成熟,可以作为内置耐压液舱理论计算的参照;国内暂时还没有开展过内置耐压液舱的模型试验研究,但有学者采用数值仿真法对单壳体潜艇的冲击响应、球柱组合壳结构连接处的边缘效应及内置式调整水舱等问题进行有限元计算。

文献[40]参照苏联的“耐压液舱强度和稳定性的计算方法”,在满足总体对内置式调整水舱容积的要求下,设计了单壳体潜艇的内置式调整水舱的新结构形式,确定了主要参数,并在耐压液舱承受与舷外水相等的压力时,对内置式调整水舱区域的耐压船体、耐压液舱壳板、实肋板等结构进行了有限元强度计算。为研究静压下内置耐压液舱结构的力学规律,吴梵等[41]采用有限元方法对内置式耐压液舱及船体结构在与外界是否连通2种不同工况下的耐压壳变形和应力状况作了分析,得出液舱内外连通时的工况更危险、耐压壳应力水平更高的结论。

潜艇单双壳体的冲击响应分析,对研究潜艇的单壳体内置式耐压液舱结构研究有着重要意义。刘兴永等[42]运用均摊板厚的方法把双壳体潜艇简化成单壳体后进行数值实验仿真,得到了双壳体的加速度响应值与冲击谱值同单壳体相比有相当程度的减小的结论。白旭等[43–45]运用薄壳理论及变形协调条件,针对单壳体潜艇球柱组合壳结构连接处的边缘效应问题开展的球柱组合壳结构连接处的构件边界形式的研究,通过建立简化边界模型,验证了边缘效应的影响范围是局部的,肋骨相对于球壳厚度对其影响更为显著。而对于单壳体潜艇壳体发生结构损伤后会产生的屈曲变形,周素莲等[46–48]用几何缺陷薄壁圆柱壳的卡门-唐纳尔非线性应变位移关系式和变分法推导的具有初挠度的耐压壳的平衡方程和相容方程,给出了耐压壳的应力函数表达式;分析出与完美单壳体不一样,具有初挠度的耐压壳载荷随挠度幅值增加到局部极大值后,随着挠度幅值的增大反而减小,表明耐压壳的承载能力下降。

潜艇单壳体响应、耐压壳平衡方程的分析,以及内置式耐压液舱结构的受力和变形特征的研究,为进一步进行内置式耐压液结构设计的研究起到了指导性作用。

2.2 国外单壳体潜水器研究状态

据资料显示,美国等西方国家的潜艇以单壳体结构形式居多,而俄罗斯则是以双壳体、大储备浮力为其基本特征[49–50]。研究发现,美、英、法等国因搭载外部航行器或外置式武器的问题曾考虑过或正在考虑采用双壳体作为解决问题的手段[51–52]。另外,德国在进行212型和214型潜艇建造时,因为采用了燃料电池AIP系统,需要将储氢容器在耐压艇体外进行布置,因此,该艇的外部包覆了轻外壳[53]。通过多年的发展,西方国家单壳潜水器的研究已较成熟。

3 耐压液舱发展趋势分析

外置式耐压液舱已形成了一套较完整的强度与稳定性计算方法。传统的纵骨式结构形式在强度和稳定性方面具有明显的优势,随着下潜深度的进一步增加,更高强度钢的采用必将成为趋势。

随着系统功能可靠性提高,内置式耐压液舱将向小型化趋势发展,液舱范围显著减小,能与内部结构的设计充分融合,结构形式也将呈现多样化的趋势。内置式耐压液舱理论计算方面的研究较少,因此,建立内置式耐压液舱的强度和稳定性计算方法,为单壳体潜艇耐压液舱的设计提供理论依据将是未来耐压液舱的一个发展方向。

1)开展内置式耐压液舱结构形式研究

对于单壳体潜艇的内置式耐压液舱,目前没有明确的结构形式,因此,可以通过数值仿真法对内置式耐压液舱基本结构形式展开研究,以了解结构的力学特性以及结构形式对力学特性的影响,进而对内置式液舱的设计和优化提供参考,为提出新型合理的耐压液舱结构形式提供依据。

2)开展内置式耐压液舱模型试验研究

目前国内尚未开展内置式耐压液舱模型的试验研究,但是当理论研究到一定程度时,需要开展模型试验研究以验证理论研究成果。

4 结 语

随着世界军事格局的发展变化,海上军事力量的要求日趋增加,潜艇技术的发展要求也日趋增高,从最初对先进性能的追求,到当今的安全性及隐蔽性的现实问题,对于潜艇的结构设计技术也有了新的要求。面对当前内置式耐压液舱研究较少、设计方法较缺乏的问题,外置式耐压液舱探索研究出的理论、数值计算方法及模型试验对于内置式耐压液舱来说是否可行,还需要进一步进行探讨,以寻求合适的理论依据和试验模型以推动内置式耐压液舱设计的开展。

submarine pressure hull stress near the bulkhead[J]. Ship Science and Technology, 1985(6): 37–46, 55.

[8]徐秉汉, 朱邦俊. 现代潜艇结构强度的理论与试验[M]. 北京:国防工业出版社, 2007: 181–225.

[9]胡刚义. 潜艇耐压液舱区耐压船体计算方法的探讨[J]. 舰船科学技术, 1997(7): 30–32.

HU Gang-yi. Discussion about the calculation method of pressure hull for submarine pressure tank[J]. Ship Science and Technology, 1997(7): 30–32.

[10]朱邦俊, 徐秉汉, 译. 潜艇耐压船体专用结构静强度计算规则——耐压液舱强度和稳定性计算方法[M]. 702所, 1995.

[11]黄加强, 贺小型. 带纵骨实肋板式耐压液舱壳板强度计算方法研究[J]. 中国造船, 1996(3): 77–86.

HUANG Jia-qiang, HE Xiao-xing. Study on the calculation method of the strength of pressure tank with longitudinal frames[J]. Shipbuilding of China, 1996(3): 77–86.

[12]王晓天, 梁学先, 崔洪斌. 潜艇耐压液舱壳板强度的计算方法研究[J]. 哈尔滨工程大学学报, 2006, 27(5): 690–692.

WANG Xiao-tian, LIANG Xue-xian, CUI Hong-bin. On the computing method of submarine's pressure tank shell strength[J]. Journal of Harbin Engineering University, 2006, 27(5):690–692.

[13]罗斌, 陈强, 徐云椿. 潜艇纵骨式全实肋板耐压液舱壳板强度计算方法研究[J]. 中国造船, 1999, 145(2): 74–80.

LUO bin, CHEN Qiang, XU Yun-chun. Study on the calculation method of the strength of the submarine longitudinal full-frame pressure shell[J]. Shipbuilding of China, 1999, 145(2): 74–80.

[14]许辑平. 潜艇强度[M]. 北京: 国防工业出版社, 1980.

[15]朱邦俊, 葛沈瑜, 王丹. 潜艇耐压船体初挠度的应力分析及允许偏差的讨论[C]// 纪念徐秉汉院士船舶与海洋结构力学学术会议论文集, 2011, 33–41.

ZHU Bang-jun, GE Shen-yu, WANG Dan. Stress analysis of submarine pressure hull structures with initial deflection and discussion of allowable deflection[C]// Commemorating Xu Binghan Academician Ship and Marine Structural Mechanics Conference Proceedings, 2011, 33–41.

[16]朱锡, 吴梵. 舰艇强度[M]. 北京: 国防工业出版社, 2005.

[17]罗斌, 陈强, 马骋, 等. 纵骨式全实肋板耐压液舱的纵骨计算方法探讨[J]. 舰船科学技术, 2004, 26(2): 19–20, 28.

LUO Bin, CHEN Qiang, MA Cheng, et al. Research on computing method of longitudinal rib strength of submarine ballast tank with longitudinal solid floor[J]. Ship Science and Technology, 2004, 26(2): 19–20, 28.

[18]黄加强, 贺小型. 耐压液舱区域耐压船体强度的研究[J]. 海军工程学院学报, 1994, (4): 51–56.

HUANG Jia-qiang, HE Xiao-xing. Strength of pressure hull in the range of pressure tank with longitudinal and solid floor[J].

[1]马运义. 对潜艇采用单、双壳体结构的分析意见及建议[J].舰船科学技术, 2001(6): 1–9.

MA Yun-yi. Opinions and suggestions on the analysis of the submarine with mono and double shell structure [J]. Ship Science and Technology, 2001(6): 1–9.

[2]俞铭华, 王自力, 李良碧, 等. 大深度载人潜水器耐压壳结构研究进展[J]. 华东船舶工业学院学报(自然科学版), 2004,18(4): 1–6.

YU Ming-hua, WANG Zi-li, LI Liang-bi, et al. Development of research on the pressure shell structure of deep manned submersible[J]. Journal of East China Shipbuilding Institute(Natural Science Edition), 2004, 18(4): 1–6.

[3]RONA P. Deep-diving manned research submersibles[J]. MTS Journal, 1999, (4): 13–25.

[4]BOOTE D, MASCIA D. On the nonlinear analysis methodologies for thin spherical shell under external pressure with different finite-element codes[J]. Journal of Ship Research, 1989, 33(4): 318–325.

[5]谢祚水, 梅利元. 潜艇外部耐压液舱结构型式研究[J]. 华东船舶工业学院学报, 1998, 12(6): 1–6.

XIE Zuo-shui, MEI Li-yuan. Research on the structural forms of outer pressure tank of submarine[J]. Journal of East China Shipbuilding Institute, 1998, 12(6): 1–6.

[6]谢祚水, 梅利元. 潜艇耐压液舱结构几种应力近似解析法的简要评述[J]. 华东船舶工业学院学报, 1999, 13(1): 39–44.

XIE Zuo-shui, MEI Li-yuan. Brief discussion of approximate analysis methods for stress of pressure tank structure of submarine[J]. Journal of East China Shipbuilding Institute,1999, 13(1): 39–44.

[7]杨正忠, 陈良增, 张炜. 潜艇耐压船体在隔壁附近的应力[J].舰船科学技术, 1985(6): 37–46, 55.

YANG Zheng-zhong, CHEN Liang-zeng, ZHANG Wei. The Journal of Naval University of Engineering, 1994, (4): 51–56.

[19]朱邦俊, 邵冬云. 实肋板式耐压液舱结构液舱壳板稳定性计算方法的探讨[J]. 船舶力学, 1999, 3(4): 54–60.

ZHU Bang-jun, SHAO Dong-yun. Exploration on computing method of external shell stability of pressure tank structure with solid floor[J]. Journal of Ship Mechanics, 1999, 3(4):54–60.

[20]朱邦俊, 万正权, 徐秉汉, 等. 半圆环壳型肋骨加强的耐压圆柱壳结构稳定性研究[J]. 船舶力学, 2005, 9(1): 79–83.

ZHU Bang-jun, WAN Zheng-quan, XU Bing-han, et al. On the buckling of cylindrical shell ring-stiffened by half-tubes under hydrostatic pressure[J]. Journal of Ship Mechanics, 2005, 9(1):79–83.

[21]戴自昶. 潜艇实肋板带纵骨式耐压液舱壳板实际临界压力的计算[J]. 舰般科学技术, 1990(6): 19–24.

DAI Zi-chang. Calculation of actual critical pressure of submarine longitudinal pressure plate with the solid-floor[J].Ship Science and Technology, 1990(6): 19–24.

[22]戴自昶. 潜艇耐压船体特大肋骨的相当面积计算[J]. 舰船科学技术, 2000(5): 18–21.

DAI Zi-chang. Calculation of equivalent area of special ribs of the pressure hull of submarine[J]. Ship Science and Technology, 2000(5): 18–21.

[23]张伟, 杜万亮, 马建军. 耐压液舱单层跨数对双层壳区域的应力影响研究[J]. 舰船科学技术, 2001, 23(4): 11–13.

ZHANG Wei, DU Wan-liang, MA Jian-jun. Study of the effect of single layer span number on the stress of double-layer shell in pressure tank[J]. Ship Science and Technology, 2001, 23(4):11–13.

[24]孙倩, 郑超瑜, 蔡振雄. 基于MATLAB的潜艇耐压液舱结构优化设计[J]. 造船技术, 2006(3): 9–12.

SUN Qian, ZHENG Chao-yu, CAI Zhen-xiong. Optimization design of pressure tank structure for submarine based on Matlab[J]. Marine Technology, 2006(3): 9–12.

[25]黄镇熙, 王祖华. 潜艇耐压液舱设计[J]. 舰船科学技术, 2012,34(4): 30–35.

HUANG Zhen-xi, WANG Zu-hua. Research on submarine pressure tank design[J]. Ship Science and Technology, 2012,34(4): 30–35.

[26]孙倩, 廖建彬, 蔡振雄. 潜艇耐压液舱区域有限元应力计算[J]. 船海工程, 2007, 36(2): 17–20.

SUN Qian, LIAO Jian-bin, CAI Zhen-xiong. FE stress analysis of the pressure tank structure of submarine[J]. Ship and Ocean Engineering, 2007, 36(2): 17–20.

[27]孙倩, 蔡振雄, 赵国文. 全实肋板耐压液舱结构的应力有限元分析[J]. 集美大学学报(自然科学版), 2009, 14(3):274–277.

SUN Qian, CAI Zhen-xiong, ZHAO Guo-wen. Finite element stress analysis of solid frame pressure tank structure[J]. Journal of Jimei University(Natural Science), 2009, 14(3): 274–277.

[28]李巍, 谢祚水. 潜艇耐压液舱结构应力的三维有限元分析[J].华东船舶工业学院学报, 1999, 13(2): 1–4.

LI Wei, XIE Zuo-shui. 3-D Finite element stress analysis for pressure tank structure of submarine[J]. Journal of East China Shipbuilding Institute, 1999, 13(2): 1–4.

[29]谢祚水, 梅利元, 李巍. 潜艇耐压液舱结构应力分析的有限元法[J]. 华东船舶工业学院学报, 1998, 13(2): 31–35.

XIE Zuo-shui, MEI Li-yuan, LI Wei. Finite element method for stress analysis of pressure tank structure of submarine[J].Journal of East China Shipbuilding Institute, 1998, 13(2):31–35.

[30]梁学先. 潜艇耐压船体特殊问题的研究[D]. 哈尔滨: 哈尔滨工程序大学, 2005.

[31]PARK C M, YIM S J. Ultimate strength analysis of ringstiffened cylinders under hydrostatic pressure [J]. Proceedings of the 12th Conf. on OMAE. 1993(1): 399-4-4P.

[32]谢祚水, 孙倩. 耐压液舱结构的模型试验研究[J]. 华东船舶工业学院学报, 2000(5): 1–4.

XIE Zuo-shui, SUN Qian. Model experiment study on pressure tank structure[J]. Journal of East China Shipbuilding Institute,2000(5): 1–4.

[33]龚君来. 潜艇耐压液舱结构破坏原因及加强形式探讨[J]. 船海工程, 2007, 36(2), 32–34.

GONG Jun-lai. The destruction reason and reinforcement of submarine′s pressure tank structure[J]. Ship & Ocean Engineering, 2007, 36(2), 32–34.

[34]丁海旭, 沈永春. 用逼近目标规划模型进行潜艇耐压船体最佳设计[J]. 船舶力学, 2004(2): 79–85.

DING Hai-xu, SHEN Yong-chun. Approximate goal programming model for optimization design of submarine pressure hull structure[J]. Journal of Ship Mechanics, 2004(2):79–85.

[35]李学斌. 载人潜水器圆柱形耐压壳体的优化设计研究[J]. 海洋技术, 2007, 26(3): 5–8, 12.

LI Xue-bin. Optimization analysis of circular cylindrical shells for manned submersible vehicle [J]. Ocean technology, 2007,26(3): 5–8, 12.

[36]廖煜雷, 庞永杰, 张铁栋. 潜水器耐压壳体结构设计研究[C]//第十四届中国海洋(岸)工程学术讨论会论文集, 289–294.

[37]G GERARD. Minimum weight design of ring stiffened cylinders under external pressure[J]. Journal of Ship Research,1961: 44–49.

[38]G REYNOLDS, O LOMACKY, M KRENZKE. Design and analysis of small submersible pressure bull[J]. Computers and Structures, 1973(3): 1125–1143.

[39]J J GORMAN, L L LOUIE. Submersible pressure hulls design parametric[J]. SNAME Trans, 1991: 146–149.

[40]茅云生, 余小平, 马运义, 等. 潜艇内置式调整水舱的有限元计算[J]. 武汉理工大学学报(交通科学与工程版), 2005,29(5): 652–654.

MAO Yun-sheng, YU Xiao-ping, MA Yun-yi, et al. Finiteelement calculation for inner ballast water tank of submarine[J]. Journal of Wuhan University of Technology (Transpo rtat ion Science & Engineering), 2005, 29(5): 652–654.

[41]吴梵, 刘令, 吴春芳. 含内置式耐压液舱舱段耐压船体结构应力分析[J]. 海军工程大学学报, 2015, 27(1): 55–58.

WU Fan, LIU Ling, WU Chun-fang. Stress analysis of pressure hull structure with inner pressure tank[J]. Journal of Naval of Engineering, 2015, 27(1): 55–58.

[42]刘兴永, 朱枫, 计方. 单双壳体潜艇冲击响应对比研究[J]. 传感器与微系统, 2010, 29(9): 45–50.

LIU Xing-yong, ZHU Feng, JI Fang. Comparison research on impulsive response between a single-hull and a double-hull submarine [J]. Transducer and Microsystem Technologies,2010, 29(9): 45–50.

[43]白旭, 王晓天, 孙丽萍, 等. 单壳体潜艇球柱组合壳结构边缘效应分析[J]. 哈尔滨工程大学学报, 2013, 34(4): 409–414.

BAI Xu, WANG Xiao-tian, SUN Li-ping, et al. Edge effect analysis for sphere-cylinder combined shell of mono-shell submarine[J]. Journal of Harbin Engineering University, 2013,34(4): 409–414.

[44]MACKAY J R, SMITH M J, KEULEN F, et al. Experimental investigation of the strength and stability of submarine pressure hulls with and without artificial corrosion damage [J]. Marine Structures, 2010(23): 339–359.

[45]KIM K, KIM U, PARK J. A study on effects of initial deflection on ultimate strength of ring-stiffened cylindrical structure under external hydrostatic pressure[C]//Proceedings of the Thirteenth International Offshore and Polar Engineering Conference. Honolulu, USA, 2003: 415–422.

[46]周素莲, 聂武, 彭懿. 单壳体潜艇壳体结构损伤后的屈曲分析[J]. 哈尔滨工程大学学报, 2010, 31(9): 1131–1137.

ZHOU Su-lian, NIE Wu, PENG Yi. Analysis of the effects of the buckling of a damaged mono-shell submarine structure[J].Journal of Harbin Engineering University, 2010, 31(9):1131–1137.

[47]DONNELL L H, WAN C C. Effect of imperfections on buckling of thin cylinders and columns under axial compression [J]. Journal of Applied Mechanics, 1950(3):72–83.

[48]SHEINMAN I, SIMITSES G J. Buckling analysis of geometrically imperfect stiffened cylinders under axial compression [J]. AIAA Journal, 1976, 15(3): 374–382.

[49]陈虹, 冷文军. 美、俄核潜艇技术发展述评[J]. 舰船科学技术, 2008, 30(2): 38–44.

CHEN Hong, LENG Wen-jun. A review of the development of nuclear submarine technology in the US and Russia[J]. Ship Science and Technology, 2008, 30(2): 38–44.

[50]DCNS. Product Concepts[EB/OL]. http://www.dcn.fr/us/innovation/concept.html/2007-12-18.

[51]Statement of R. O Bourke before the Senate Armed Services Committee Subcommittee on Sea power Hearing on Navy Capabilities and Force Structure[Z]. 2005, 4, 12.

[52]JACKSON H A. Fundamentals of submarine concept design[J]. SNAME Transactions, 1992, 100: 419–448.

[53]U212/U214 Attack Submarines, Germany[EB/OL],http://www.naval-technology.com/projects/type212/2007-12-18.