多晶炉大尺寸高效率热场的设计与研究

刘磊+夏新中+张任远+张莉沫

摘要:多晶硅铸锭炉的热场结构决定了铸锭炉内的温度分布,从而对晶体生长过程中的形核质量、固液界面形状、流体流动模式以及杂质输运过程等都有直接影响。对热场结构的合理设计及不断优化是提高多晶硅晶体品质的重要手段之一。本项目通过对热场的优化,改善了熔体流动模式,有利于杂质向硅锭边部及外部输运,减少了杂质对多晶硅晶体品质的负面影响。

【关键词】固液界面 杂质输运 晶体生长

1 目前热场缺陷

热场作为铸锭的硬件部分,起到的作用不言而喻,整个铸锭工艺必须围绕热场的结构和原理进行调整。因此有一套好的热场,工艺人员调整工艺也会事半功倍,铸锭质量才会得到保证。

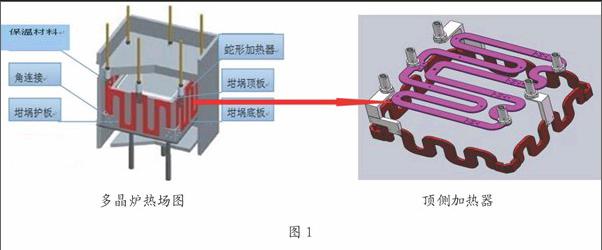

分析当前铸锭热场,存在以下问题(如图1):

1.1 角部过热

导致杂质在边角位置聚集,且严重影响化料界而和生长界而。而且局部过热严重时候,会引发漏硅。造成重大安全事故和隐患。

1.2 加热区域不均匀

由于加热器对应的坩埚侧壁区域有限,因此整个坩埚的温度分布极为不均匀,必须通过移动隔热层提升其底部过冷度,来实现均匀长晶,如果加热器释放热量与隔热笼造成的过冷度不匹配时,则造成凹凸不平的界而问题。因此,增加加热器辐射区域,对结晶稳定性起到决定作用。

1.3 空间问题

热场环境下,尽量保证大空问,保证挥发物及时被排出。而且大空问下可以增加硅锭的高度,由于顶部温度,底部温度基本一定,当硅液高度增加时,硅液内部垂直方向温度分布更加均匀,更有利于杂质的定向分凝,保证分凝的稳定性。

1.4 界面的平稳性与散热的方向性

隔热笼打开后,DS散热块受到水冷夹层结构的炉壁的辐射,DS散热块开始散热,DS散热块降温的同时,带动底部的坩埚温度降温,当温度达到硅液的凝固值时,硅液开始逐步结晶。但是由于坩埚侧板为石墨材质,其也起到散热的作用,因此底部结晶的同时,侧部也在降温。导致界而成凹界而,紧邻坩埚的20块(整个硅锭36块)硅块无法垂直生长,占据了大半个硅锭。这20块直接影响了铸锭的质量。因此,侧部加热器位置的设计,成为保证界而平稳,散热方向性的关键。即加热器如果能够把隔热笼开启后,石墨侧板的热量弥补上,就可以实现散热垂直性,界而平稳性。

2 解决方案

目前,采用当下高效高纯的石英坩埚,底部采用高纯的硅料作为籽品,通过底部籽晶的引导,实现诱发成核,保證成核的纯度。这样,一套完整的方案形成。综合此高寿命方案,此项目重点为:

2.1 散热垂直度,稳定生长界面

保证晶粒方向和晶粒均匀度的连续性。由于横向距离增大,热场保温性对横向温差的影响进一步增大,因此在设计中,在侧部保温层内部增加一层CC保温板,以反射热量,降低热量散失,同时可以保护侧部隔热笼硬毡不受侵蚀,延长使用寿命(如图2,粉色部分为增加的保温板)。

2.2 角部设计,降低杂质的堆积性,化料的局部过热性

(如图3)由于化料界而为凸型,一般都会导致脚部籽晶被熔化,无法起到引晶的作用。考虑到热源的分布问题,将角部主要热源.脚连接向上移动,相当于将脚部热量向上抬升了。这样整个脚部的底部温度会降低,增加保晶而积,提升晶体质量。

2.3 合理的空间的设计

目前铸锭主要有全熔和半熔两种工艺,针对不同的保晶方式,可以移动侧部加热器的位置,以此可以在熔化过程中降低能耗。将吊臂设计成多孔连接,就可以实现侧部加热器的上下移动。

3 结论

铸锭运行周期降低4h,用电单耗降低1.25度/kg。综合计算组件成本降低0.026元/瓦,目前311台铸锭炉全部推广应用,年产能3.2GW,每年可节约成本8320万元。

参考文献

[1]韩栋梁,庞江瑞,黄家海,权龙.多晶硅铸锭炉双区加热系统的数值计算[J].铸造技术,2014(12): 3027-3029.endprint