电站锅炉静电风粉测量系统及其应用

侯典来

(国电菏泽发电有限公司,山东 菏泽 274032)

0 引言

燃烧工况的稳定性、经济性与一次风进入炉膛的风速、煤粉浓度高低和均匀性有关。对于四角布置的直流燃烧器,其风量和煤粉分配的均匀性对锅炉安全和经济性具有重要的意义。煤粉浓度过低或者断粉将导致灭火,浓度过高引起堵管,给粉量不均匀和各管道内的送风量差异叠加,造成不同燃烧器出口的煤粉浓度严重不均匀,导致火焰冲墙,着火不稳定,燃烧不充分,炉内切圆偏斜,汽温偏差,局部结焦、过热,引起过热器爆管等[1]。

采用经典检测方式的风粉测量系统存在许多问题,主要是粉尘容易导致取压管路堵塞,传感元件磨损,需要经常标定校准,维护量大[2]。静电风粉测量系统采用静电感应原理,对被测量管道内的风粉进行直接测量,配合交相关数字处理算法,可以直接获得被测管道内风粉的流速;通过采集电荷信号,可以获得与煤粉浓度大小成正相关的信息,经过标定,可以得到煤粉相对浓度值,使用高耐磨材料制作静电感应元件,具有高精度、零维护、长寿命的特点,能够很好地满足不同工况下对风粉流速、浓度的测量要求[3]。

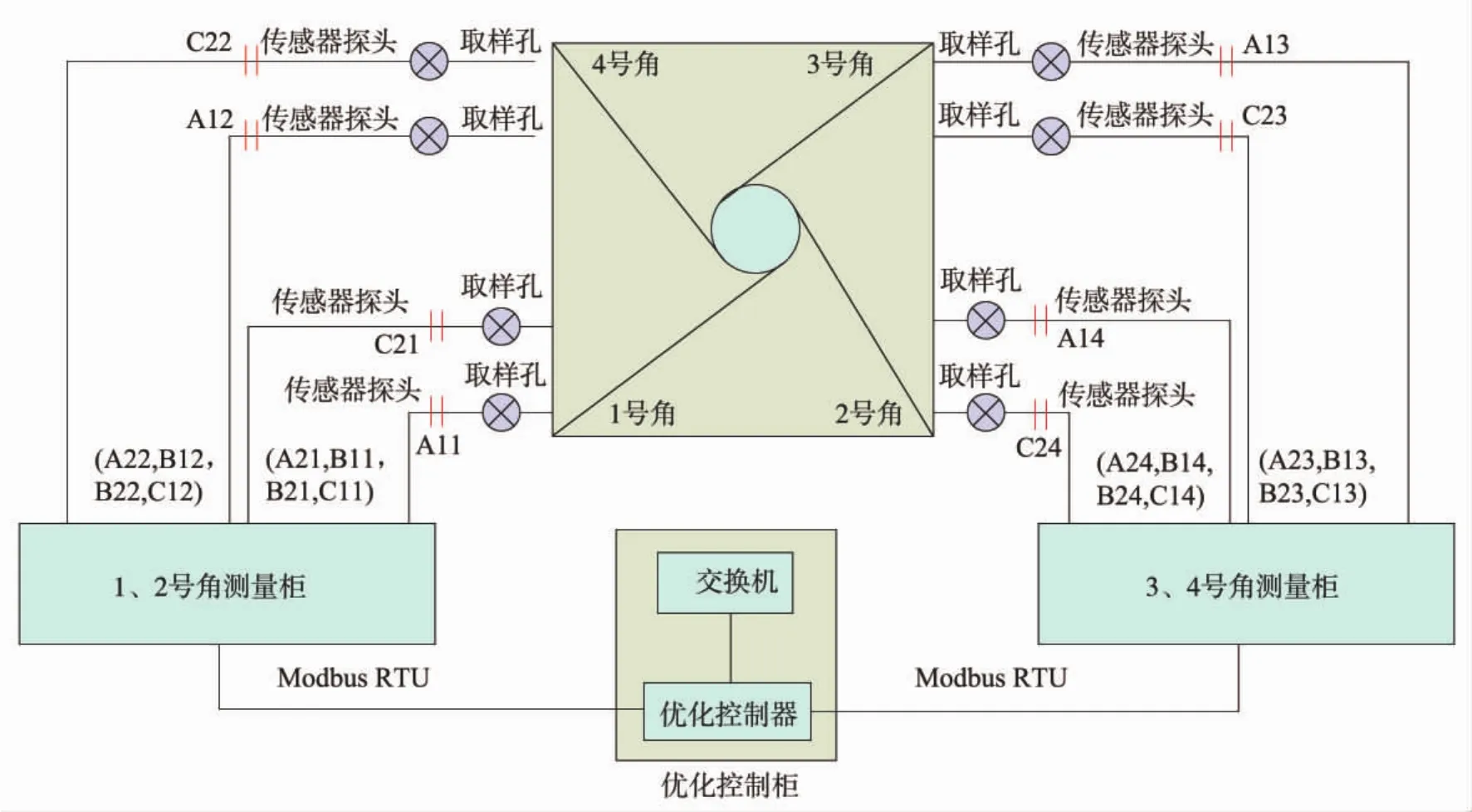

静电风粉测量系统由静电传感器、屏蔽电缆、变送器、优化控制柜内的控制器、交换机等几部分构成,静电传感器有耐磨陶瓷防护型、特佛龙防护型、耐磨金属探杆型和普通不锈钢探杆型等多种形式,其中,耐磨陶瓷型传感器可以适应最严酷的磨损、腐蚀环境。

1 静电法测量原理

在磨煤机研磨、挤压煤粉颗粒及其气力送粉过程中,煤粉颗粒和管壁、颗粒之间发生碰撞、摩擦和分离[4],大量的紧密接触和分离过程能够使粉体具有相当数量的电荷,带电煤粉颗粒产生一定的静电场,当带电煤粉颗粒通过金属感应探头时,处于静电场中的感应探头表面产生等量感应电荷,大量带电煤粉通过感应探头时,在感应探头上形成感应电压,与采样电阻形成闭环电路时,形成感应电流。

1.1 煤粉流速测量

图1 煤粉流速测量

在煤粉管道的上下游,分别安装煤粉流速静电感应传感器探头,如图1(a),这2个探头在煤粉管道内互相平行,并且与管道绝缘,2个探头之间的距离为L,当煤粉流经这2个传感器探头时,煤粉粒子所带电荷在2处传感器探头上形成静电感应电信号x(t)和 y(t),这 2 个信号经过变送器前置处理以后,进行交相关运算,得到迟延时间 τm,如图 1(b),进一步得到煤粉流速

1.2 煤粉浓度测量

在被测管道的横截面上,安装煤粉浓度静电感应传感器,采用交流感应测量技术,可以将管道内煤粉所带电荷信号检测出来,输出至变送器,并且转换为标准的电流信号或者电压信号,煤粉浓度和测得的电流或者电压信号呈线性关系[5]。

式中:μ为煤粉浓度;U、I为感应电压和电流;k为浓度系数。

静电信号与煤粉浓度呈正相关性,通过数据处理以后,能够反映粉体浓度大小,该数据经过校准变换以后,得到煤粉浓度信号。

2 静电风粉测量系统方案

2.1 系统组成

以四角切圆燃烧锅炉配置3台磨煤机为例,共计24根一次风管,每根一次风管采用1台智能变送器、1组浓度静电传感器和1组流速静电传感器,系统组成如图2所示。

每台智能变送器将测量的浓度、流速信号通过RS-485双绞线至优化控制柜内的控制器,实现检测系统所有测点的棒图、实时曲线、历史曲线、参数设置等功能,通过交换机同DCS进行符合MODBUS协议的RS-485通信。

2.2 智能变送器信号连接

静电传感器采用快速安装设计,传感器信号传输电缆采用同轴屏蔽电缆,抗干扰能力强,在传感器侧和变送器侧,信号连接都采用TNC快速连接器形式。对于大管道的浓度测量,如本项目采用同一截面120°布置形式的3个浓度静电传感器设置,对于小管道的浓度测量,可以采用较少数量的静电传感器;对于流速的测量,则在管道的同一侧安装1组(2只)传感器探头,这1组传感器用来感应管道上、下游的静电信号,单台变送器信号连接如图3。

图2 煤粉流速浓度在线测量系统组成

图3 智能变送器信号连接

智能变送器电源为24V DC,MODBUS RS-485通信接口,2路隔离4~20 mA DC模拟输出端,负载电阻小于500Ω,分别代表流速和浓度,流速信号范围5~50 m/s,测量精度 2%,浓度信号范围 0~2 kg/m3,测量精度5%。

3 煤粉流速在线测量系统标定

3.1 煤粉流速测试

煤粉流速在线测量系统采用静电感应检测原理,在每根煤粉管道上安装插入式静电感应传感器[6],通过交相关算法,实现对煤粉流速的在线测量;验证煤粉流速测量的准确性,提供流速的修正系数,同时,通过改变磨煤机的调节平衡阀开度,检验装置测量的跟随性。

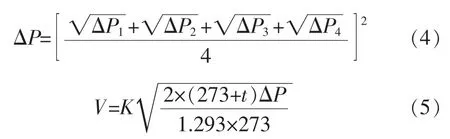

标定时需要压缩气源,对部分煤粉管道进行标定测试,标定仪器采用经典S型皮托管,通过差压原理计算风粉流速,差压测量采用指针式差压表,差压表量程0~1 kPa,温度测量采用热电偶。

标定仪器接口为现场煤粉管道上无尘密封管座,S型皮托管通过无尘密封管座插入到待测煤粉管道中,根据等截面取样原理,在管道的横截面直径方向上取4个位置点,皮托管的取样嘴在这4个位置点进行差压测量,标定计算公式

式中:系数 K=0.84;t为煤粉摄氏温度;ΔP1~ΔP4为皮托管4点差压;ΔP为4点差压的均方根;V为流速。

数据获取过程如下,标定试验时,仪表流速从DCS上读取标定期间的平均读数,标定流速为管道内的平均流速,采用4个点的差压均方根计算。

选取图 2 中 B13、B23、B24、C14 与 C23 5 根煤粉管道做煤粉标定试验,并且在不同平衡阀开度的条件下,对C14与C23的2个煤粉管道进行标定试验,在平衡阀全开的条件下,B13、B23、B24,以及 C14与C23测试标定数据以及在平衡阀不同开度的条件下,对C14和C23煤粉管道进行流速标定测试数据如表1。

表1 测试标定数据

3.2 数据分析

前期标定时,皮托管在测量过程中存在堵粉的情况,因此,在管道内停留时间越长,测量差压越小。后期标定时,皮托管上加了反吹扫,堵粉情况明显改善,用机械式指针差压表测量数据变动小,读数相对稳定。

本次仪表读数普遍比皮托管测量的流速要高[7],其原因是测量装置检测的是部分管道的流速,而且静电探头普遍安装在水平管道的上部,上面的煤粉流速较高,而S型皮托管测量的是整个管道的平均流速,另外,皮托管的差压系数K值也可能有偏差,不过该偏差基本都是正偏差,可以通过仪表内部的流速系数进行修正,设定修正系数为0.94,修正后的偏差较小。

4 结语

仪表测量流速标定数据存在一个系统偏差,经过设定统一修正系数修正以后,仪表测量值与标定值基本一致,调整磨煤机平衡阀试验结果显示仪表测量流速跟随平衡阀变化,并且趋势基本一致,设备测量粉速的流速测量精度已经达到±5%的测量要求,测量的最大误差为4.43%,测量设备准确可靠,满足实际生产运行情况。

静电法风粉在线监测信号作为磨煤机风粉控制反馈信号,控制均衡燃烧平衡阀的开度,作为燃烧控制系统的预判参数,根据系统检测信号,及时发现制粉系统堵粉、断粉和分配不均匀问题,使设备保持良好运行状态,提高机组安全经济性,通过合理配风,减少氮氧化物的排放。

[1]李济英,毛巍,初文成.均衡燃烧控制技术在火力发电机组上的应用[J].山东电力技术,2001(S1):147-151.

[2]侯典来.模拟量控制技术及其应用[M].北京:中国电力出版社,2009.

[3]姚秀娟.1 000 MW锅炉风粉在线监测系统的技术改造[J].华电技术,2014,36(5):58-60.

[4]南京工学院,西安交通大学热能动力教研室.电厂锅炉原理[M].北京:水利电力出版社,1982.

[5]黄靖宁,沙威,陈珑,等.锅炉燃烧系统监测装置测量方法分析与应用[J].中国电力,2009,42(1):76-79.

[6]许传龙,宋志英,王式民,等.静电传感技术在燃煤电站煤粉测量中的应用[J].锅炉技术,2008,39(1):32-37.

[7]尹静,杨兴森,王家新,等.一次风煤粉浓度的测量方法[J].山东电力技术,2002 (6):3-5.