1 100 t/d硫铁矿和硫磺掺烧硫酸亚铁制酸低温热回收装置运行总结

俞向东,张 旭,师 恺

(南京海陆化工科技有限公司,江苏南京 210033)

2017年6月底,四川龙蟒钛业股份有限公司1 100 t/d硫铁矿和硫磺掺烧硫酸亚铁制酸系统低温热回收装置建成并一次性成功开车。该套低温热回收装置由南京海陆化工科技有限公司采用自有专利技术设计并承建[1]。具有两大特点:

1) 在于热回收塔前不设置省煤器,在低温热回收装置设置中压锅炉给水加热器代替原有省煤器加热中压锅炉给水。

2) 在于首次在低温热回收系统中采用净化稀酸加入混合器来控制循环酸浓度,使混合器直接加入的喷射水量减少50%以上,为矿制酸装置净化稀酸给出了经济可行的处理方案。该系统产低压蒸汽量为17.0~23.6 t/h,系统吨酸产汽率为0.43~0.52 t/t。加热脱盐水回收的热量相当于约8.5 t/h低压蒸汽。

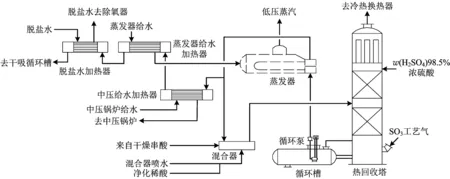

1 工艺流程

该1 100 t/d硫铁矿和硫磺掺烧硫酸亚铁制酸系统用低温热回收装置代替传统一吸系统,且热回收塔前不设省煤器;转化器三段出口工艺气体经第三换热器降温后,直接进入热回收塔,进塔工艺气体温度设计值为240 ℃左右。热回收塔设上、下2层填料,塔顶设除雾器,下层填料喷淋w(H2SO4)99%的高温浓硫酸,上层填料喷淋w(H2SO4)98.5%的低温浓硫酸,工艺气体经2级吸收及塔顶除雾器去除酸雾后返回转化系统进行二次转化。

热回收塔内经2级填料吸收SO3后的高温浓硫酸w(H2SO4)提高至99.5%左右,经高温循环酸泵加压送入蒸发器产生低压蒸汽。高浓酸经蒸发器降温后大部分送入混合器,用混合器喷水及干燥串酸将w(H2SO4)降到99%左右。w(H2SO4)99%的硫酸出混合器进热回收塔下层填料喷淋循环吸收工艺气体中SO3,热回收塔上层喷淋w(H2SO4)98.5%的低温浓硫酸来自二吸塔上塔酸。蒸发器出口小部分高浓硫酸先经过中压锅炉给水加热器,将中压锅炉给水由104 ℃加热到150 ℃左右,然后进入蒸发器给水加热器,将蒸发器给水由104 ℃加热到约170 ℃,再送入脱盐水加热器,将21 ℃脱盐水加热到90 ℃左右。脱盐水加热器出口浓硫酸分别送至干吸循环槽。为了维持干燥塔酸浓稳定,低温热回收装置设有干燥泵出口至混合器的串酸管线,当干燥塔进塔气温较高、干燥塔吸收水分较多时,需要将干燥系统w(H2SO4)93%硫酸串入混合器部分代替混合器喷水[2-3]。

1 100 t/d硫铁矿和硫磺掺烧硫酸亚铁制酸系统低温热回收装置工艺流程见图1。

图1 1 100 t/d硫铁矿和硫磺掺烧硫酸亚铁制酸系统低温热回收装置工艺流程

2 装置运行情况

该低温热回收装置自开车投产以来运行平稳,未出现由于低温热回收装置故障而造成制酸系统停车的情况。

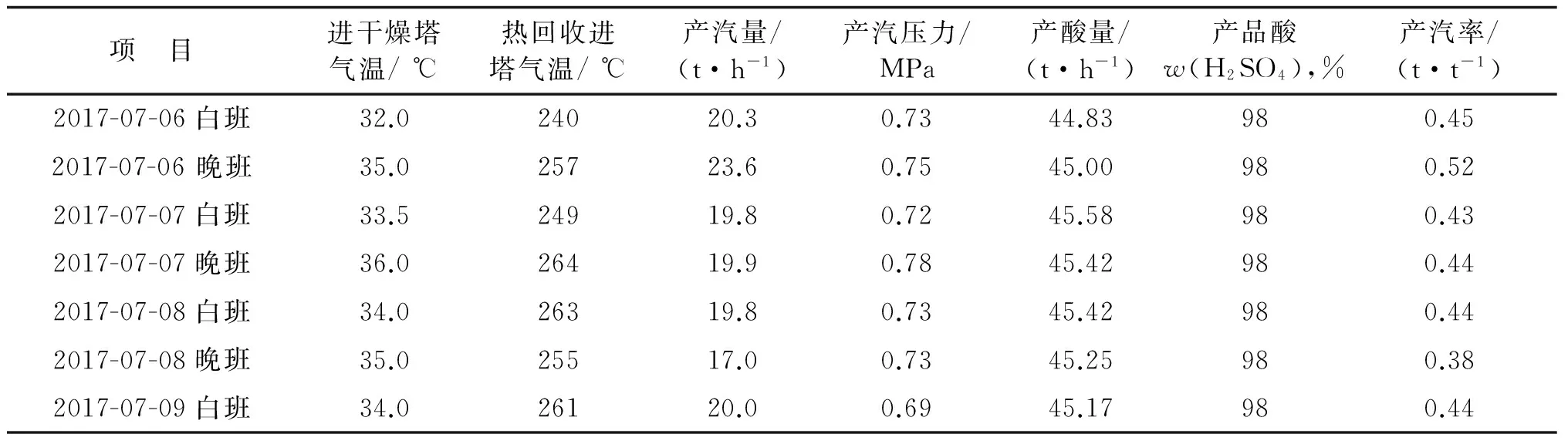

1 100 t/d硫铁矿硫和磺掺烧硫酸亚铁制酸系统低温热回收装置运行数据摘录见表1。

表1 1 100 t/d硫铁硫磺掺烧亚铁制酸系统低温热回收装置运行数据

如果将加热脱盐水回收的热量折算为低压蒸汽,则低温热回收装置吨酸蒸汽率可达0.57~0.68 t/t。

从表1可以看出:硫铁矿和硫磺掺烧硫酸亚铁制酸系统的产酸浓度升高,则低温热回收装置产汽量下降。干燥塔进口气体温度升高,则串入低温热回收装置的干燥酸增多,低温热回收装置混合器加水量减少;蒸发器直接产汽量减少,低温热系统串出高温高浓酸量增加。虽然中压锅炉给水加热器和脱盐水加热器回收热量有所增加,但整个热回收系统吨酸产汽率下降。

需要说明的是,虽然该装置取消了热回收塔进口省煤器,将转化工序原来加热中压锅炉给水的热量转入低温热回收装置,增加了低温热回收装置的产汽量,但中压锅炉的产汽量并没有减少;这是由于在低温热回收装置设置了中压锅炉给水加热器,利用该装置高温串酸的热量加热中压锅炉给水,中压给水可加热到175 ℃以上,从而可替代省煤器的加热效果。

3 结语

1 100 t/d硫铁矿和硫磺掺烧硫酸亚铁制酸低温热回收装置的成功开车并稳定运行,说明在硫铁矿和硫磺掺烧硫酸亚铁制酸系统上配置低温热回收装置切实可行。该装置不但可以稳定运行,而且有较好的经济性。

[1] 俞向东,师恺.新建及改建硫铁矿制酸低温热回收装置运行总结[J].硫酸工业,2017(1):37-39.

[2] 俞向东.硫铁矿和冶炼烟气制酸低温位热回收的研究[J].硫酸工业,2014(3):49-50.

[3] 俞向东.我国第一套硫铁矿制酸低温余热回收装置运行总结[J].硫酸工业,2014(6):5-6.