高水注浆加固技术在小煤柱工作面的应用

杨育君

(阳泉煤业(集团)有限责任公司一矿,山西阳泉045008)

引言

阳煤集团一矿15号煤S8205小煤柱工作面煤层节理裂隙发育、松散破碎、抗压强度小,开挖后原三向承压状态变为两项承压状态,浅部围岩失去完整性,破碎区要大于其他矿区煤层巷道。基于此,需要在S8205小煤柱工作面沿采空侧空巷道开展煤柱滞后注浆加固技术。

1 工作面面概况

S8205工作面设计可采走向长760m,采长170m,可采储量115万t。工作面回风巷与相邻已采工作面S8206工作面进风巷之间预留煤柱5 m。

1.1 工作面地质概况

本工作面地面标高1 050~1 275 m,工作面标高678.5~709.6 m。地表位于大西沟以东,张华沟以南,北沟以西,吴家掌村以北的山梁沟谷地带,地表无建筑物,有部分农田及山林。

本工作面井下位于南条带二采区西部,东部为S8206工作面(已采),南部为新补皮带巷,西部为S8207工作面(未掘),北部为k81106工作面(未掘)。本工作面为相邻采空区工作面。

本工作面煤层赋存稳定,结构复杂,煤层总厚度最大7.50 m,最小7.20 m,平均厚度7.33 m,煤层倾角最大14°,最小3°,平均6°。煤层中赋存1~2层不稳定夹石,其中上夹石普遍存在,俗称“八寸石”,厚度0.23 m左右,中下部的一层夹石不稳定,呈凸透镜体状,俗称“驴石”。预计绝对瓦斯涌出量50.0 m3/min,相对瓦斯涌出量19 m3/t,煤尘无爆炸危险性,具有自燃倾向性。

工作面老顶为灰黑色石灰岩,厚度8.65 m,夹两层黑色泥岩,含有动物化石和方解石脉;直接顶为灰黑色泥岩,厚度1.30 m,致密,性脆;直接底为深灰色砂质泥岩,厚度5.04 m;老底为浅灰色细粒砂岩,厚度1.96 m,坚硬,含有植物化石。

1.2 支护情况

巷道顶板采用“锚杆+锚索+金属网+钢带”联合支护,排距900 mm,间距960 mm。钢带使用BHW-960-220-4-5 100 mm的6眼W钢带;每排交错布置2根锚索,即:从左往右,第一排钢带的第2、4眼和第二排钢带的第3、5眼内布置锚索,其他眼布置锚杆,依次交替进行。顶锚杆使用Φ22 mm×2 000 mm的螺纹钢锚杆,锚索使用Ф21.6 mm×5 200 mm的矿用锚索,顶网使用6 000 mm×1 100 mm的金属网。

两帮采用“锚杆+锚索+金属网”联合支护,每排每帮布置2根锚杆2根锚索,从顶板往下第二眼和第四眼布置锚杆,第1、3眼布置锚索;锚杆锚索间距从顶板至底板间距为400/950/950/950/550 mm。帮锚杆使用Φ20 mm×2 000 mm的圆钢锚杆,帮锚索使用Φ17.8 mm×5 200 mm的矿用锚索,帮网使用3 500 mm×1 100 mm的金属网(竖向布置)。

2 巷道破坏变形及加固技术分析

对于破碎围岩巷道,单独采用锚杆与锚索支护,由于锚固剂与破碎围岩的黏结力小,锚固力不能保证,锚杆与锚索的力学性能不能充分发挥。在这种条件下,注浆加固是巷道围岩控制的有效途径。注浆采用物理或者化学方法,将可以固化的液体材料通过注浆泵或其他手段注入到破碎岩体或存在缺陷的构筑物裂隙内,从而改善其物理力学性能的方法和过程。含裂隙煤岩体注浆加固后,其强度和抗渗透性将有所提高。被注岩体的强度、抗渗透性的提高程度以及对结构稳定性的影响,受岩体结构、注浆材料和注浆过程的控制。因此,对注浆加固后围岩力学性能的研究,是研究巷道围岩注浆理论不可缺少的一个方面。目前,根据研究数据证明,注浆加固使砂岩强度增加50%~70%,粉砂岩和泥质岩强度增加1~3倍,内聚力增加40%~70%,岩体静弹模提高22%~37.5%,动弹模提高4.5%~17.5%。中国矿业大学葛家良在旗山矿软岩动压巷道锚注支护试验中得出,锚注加固后,围岩不同深度的物理力学性能得到了不同程度的改善,单轴抗压强度提高0.77~1.49倍,抗拉强度提高6%~92%,内聚力提高1.4~4.0倍,静弹模提高12%~69%。

3 加固方案制定

3.1 注浆加固技术

结合S8205工作面回风巷掘进实际情况,注浆加固最佳时机应该距掘进工作面70~100m左右,围岩变形速度基本稳定后开始注浆,此时施工方便高效。如果掘进期间施工工序不允许,可以待整条巷道掘进完成后,在本工作面回采影响前至少对煤柱帮喷设厚约30~50 mm左右混凝土层,待混凝土层凝固后进行煤柱内注浆加固,进行S8205小煤柱工作面回风巷滞后喷注加固煤柱帮。

3.2 注浆材料

注浆材料选用高水速凝材料。

3.3 注浆参数

1)水灰比。根据实验室试验结果,综合考虑井下施工条件,浆液固结强度及材料消耗等因素,确定浆液的水灰比1.5∶1。

2)注浆压力。注浆需要一定压力克服裂隙阻力以便浆液渗入围岩,对于S8205工作面回风巷采用深孔注浆,因注浆孔深、围岩裂隙发育程度较差,应采用较大的注浆压力,保证浆液的渗透范围较大,因此,确定注浆压力为2.0~3.0 MPa。

3)注浆量。从保证巷道围岩裂隙被充填密实的角度出发,注入的浆液尽量保证裂隙充填满的需要,原则上注到不吃浆为止。每个注浆孔的注浆量可用以下公式估算:

式中:Q为每个孔的浆液注入量,m3;A为浆液消耗系数,取1.2~1.5;L为钻孔长度方向加固区厚度,m;R为浆液有效扩散半径,m;β为围岩的裂隙率,1%~5%;λ为浆液的充填系数,0.6~1.0。

根据煤体的裂隙发育程度及煤体的孔隙率确定注浆量:参照类似地质条件资料判断煤岩体的孔隙率为0.83%~1.05%,煤岩体孔隙充填率达到90%。

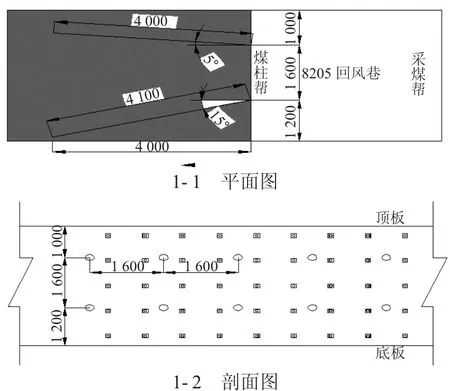

4)注浆孔布置和孔深。注浆孔布置的原则主要是保证浆液尽可能多、均匀渗透到破碎围岩中,根据注浆工程实践及实验室试验结果,注浆孔布置见图1,注浆孔排距为2排锚杆排距即1.6 m,考虑到钻孔及机具条件及施工方便,确定注浆孔水平投影长度4 m,每排2个孔。布置的注浆孔钻孔用Φ42 mm钻头,成孔孔径不得超过Φ45 mm,并保持圆度。下排钻孔开孔高度1.2 m,上排钻孔开孔高度2.8 m,下排孔以俯角15°施工,钻孔直径为42 mm,孔深4.1 m;上排孔为上仰钻孔,钻孔直径为42 mm,钻孔上仰角度约5°,孔深约4m。

图1 注浆孔布置图

3.4 注浆过程

1)喷浆。为了防止浆液沿着锚杆孔、裂隙向外流,浆液难以深入破碎围岩深部,在注浆前对回风平巷割煤侧喷50~70 mm的混凝土,形成止浆层,保证注浆效果。

2)制浆。严格按水灰比供水上料,搅拌均匀。3)封孔。采用布袋或用锚固剂和麻丝进行封孔。封孔长度为1.8 m。

4)注浆封孔40 min后,可进行注浆。为了防止串浆,注浆顺序为间隔注浆。

5)清洗。每班结束注浆或暂停一段时间,如封孔结束,等待封孔段固结期间需要冲洗注浆泵和管路,直到管路最末端出清水。

3.5 施工组织

注浆作业包括钻注浆孔、运料、制浆、封孔、注浆、清洗、移动注浆系统等工序,其中钻注浆孔、封孔和注浆为三个主要工序。

钻注浆孔要求较高,安排专人施工,一般由2人操作。2人作注浆前的准备工作,连接注浆管路,准备注浆管及封口器,连接好注浆系统,搬运高水速凝材料,向搅拌桶内放清水,搅拌制浆。注浆时分工协调,2名工人上料搅拌,观察吸浆情况,1名司机开泵,观察压力表,监控注浆状态,2名工人连接封孔管与注浆管,另设专人仔细观察注浆孔周边渗透情况,指挥注浆工作。

4 试验观察

2016年9月工作面开始回采,通过在工作面回风巷落山往外300 m范围,每隔50 m在回风煤柱侧设置一个矿压观察站,工作面通过3个月的回采观察,S8205工作面回风巷煤柱在注浆加固后顶底板围岩移近量较小,未注浆的煤柱及巷道顶底板及两帮移近量较大。当工作面与未加固段煤柱之间的距离小于15 m时,尤其是小于10 m以后,顶底板及两帮位移量显著增大。采用高水材料充填加固的巷道顶底板及两帮移近量只有未加固巷道的50%,两帮移近量从未加固煤柱支护的1 500 mm降低到500 mm,顶底板移近量也从木垛支护的最大99 mm降低到了50 mm,充填加固效果十分明显。

5 结论

对小煤柱工作面煤柱采区高水注浆加固技术,不但加固了煤柱,提高了煤柱的强度,而且改善了煤柱的承压性能,同时注入的高水材料对煤柱裂隙和破碎区域进行了封堵,大大减少了工作面回采过程中采空区与工作面间的气体交换,保障了工作面推进过程中不会存在自燃隐患。因此,高水加固技术是治理小煤柱开采煤柱破碎、裂隙发育、围岩特性差的有效方法之一,高水加固技术在一矿小煤柱工作面的成功应用,可为后续阳泉矿区小煤柱工作面的开采治理提供借鉴。