西南喀斯特地区白酒糟饲料化开发利用关键技术研究

池永宽, 熊康宁*, 宋淑珍, 王元素

(1.贵州师范大学喀斯特研究院/国家喀斯特石漠化防治工程技术研究中心,贵州贵阳 550001;2.贵州省饲草饲料工作站,贵州贵阳 550001)

西南喀斯特地区山地丘陵占国土面积的90%左右,是我国14个集中连片特困地区之一。目前大部分坡耕地用于种植玉米、马铃薯等粮食作物,极易导致水土流失,产生石漠化(熊康宁等,2011)。而种植牧草、种植饲用植物,不仅可提高植被覆盖度,减少对土壤的扰动,而且有利于水土保持和生态建设,发展草食畜牧业,促进农民增收与产业结构调整 (Chi等,2016)。但受高原气候环境影响喀斯特地区冬春饲草供给不足,严重制约了养殖业的发展,石漠化治理成果难以巩固。白酒是西南喀斯特地区的传统饮料,白酒生产过程中发酵的谷物中蒸出酒精或酒精饮料后所剩余的残渣称为酒糟或丢糟(distiller’s grains),酒糟是白酒行业最大的副产物 (Sha等2017;Liu等,2016)。酒糟的主要营养成分有蛋白质、氨基酸、纤维素、脂肪、维生素以及核黄素、硫胺素、生长素、胆碱、核糖核酸等微量元素(彭忠利等,2016;王晓力等,2013)。 2014年我国白酒产量达到1200多万t,白酒酒糟年产量超过1亿t(左上春等,2016),其中西南地区是我国重要的酒糟生产地。虽然我国有上亿t的酒糟资源,但是仍是一个饲料蛋白资源严重短缺的大国,每年需从国外进口数以千万吨计的豆粕、鱼粉等以填补国内蛋白质市场的不足(王晓力等,2013)。在欧美、日本等发达国家,酒糟饲料化加工率达到85%以上,国内与之大相径庭。

在传统白酒工业中,白酒糟通常都是以低廉的价格作为饲料出售,直接饲喂畜禽。白酒糟含有一定量的酒精,牛食后安静趴卧和反刍,可以有效地促进育肥、缩短育肥周期,提高肉牛的出栏率。但是由于白酒糟含有大量不易被动物消化吸收的谷壳类纤维(约占湿重20%),作为饲料直接喂养效果欠佳。由于其含水量高 (60%~65%),酸度高,易腐败变质,不能长期保存和运输,大部分就地堆积,既占用空间,又因其中的酸性糟液而对空气和地表水造成严重的环境污染(王晓力等,2013),因此,急需科学地将白酒糟饲料化开发利用。在西南喀斯特地区,特别是饲草短缺的冬春季,养殖业如何充分利用酒糟资源,如何提高其营养价值,使之成为高效的蛋白饲料,已成为国内众多学者关注的热点,对生态畜牧业可持续发展具有重要的社会经济价值与实践价值。

1 白酒糟的营养成分

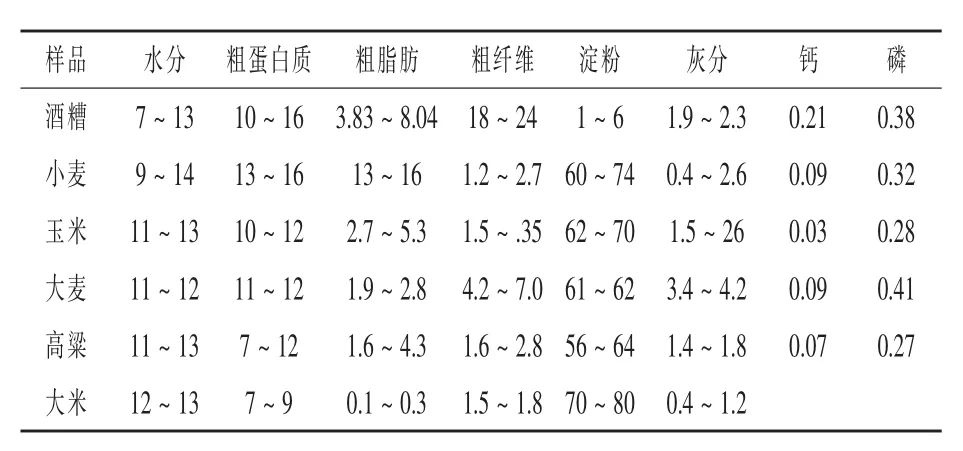

酒糟是高粱、小麦、糯米等粮食生产白酒后的副产品,富含蛋白质、脂肪、维生素、纤维素以及各种微量元素等,是具备饲喂牲畜的优良饲料。袁颉等(2012)对酱香型白酒糟的分析表明,除酒糟中蛋白质含量比一般固态白酒酒糟含量略高外,其余成分相差不大,粗淀粉10%~13%,粗蛋白质14.3%~21.8%,无氮浸出物41.7% ~45.8%,粗灰分3.9% ~15.1%,说明喀斯特地区最广泛的酱香型白酒酒糟更具有饲料开发利用价值。此外,1 kg白酒糟中含维生素A 6250 mg、维生素 B279 mg、维生素 C 375 mg、维生素 PP 4199.2 mg,烟酰胺 1826.9 mg等,营养价值丰富,表1为酒糟与部分粮食的有效成分对比(王肇颖等,2004)。

表1 酒糟与部分粮食有效成分对比%

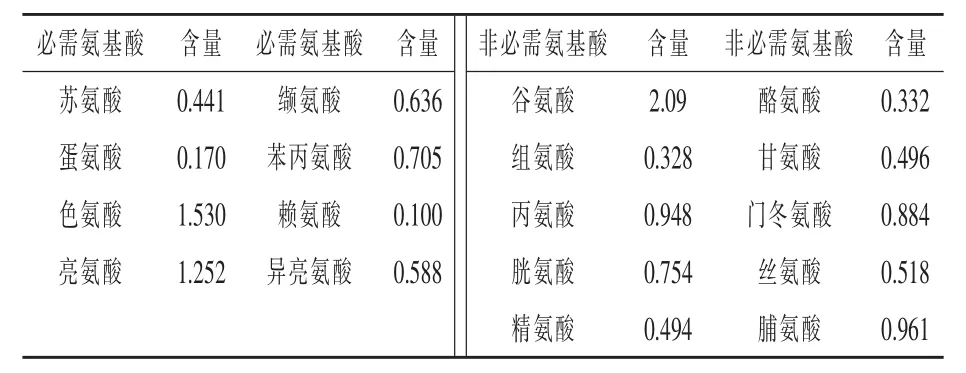

白酒糟中的营养成分除来自糖化、发酵不彻底余留部分原料残余物外,主要来自菌体及其新陈代谢产物和菌体自溶物,同时发酵过程中还产生酵母菌、活性肽、有机酸和一些生物活性因子,如嘧啶、嘌呤、酶类、类脂化合物等,这是一般粮食所不能比拟的。蛋白质是生命的物质基础,而动物对蛋白质的需求本质上是对氨基酸的需求,因此饲料中氨基酸的种类和含量是衡量其质量高低的一项重要指标 (余有贵等,2007),白酒糟含有8种必需氨基酸和10种非必需氨基酸(表 2)(王肇颖等,2004),可以满足动物的基本营养需求。

表2 干白酒糟氨基酸含量表%

2 鲜白酒糟直接饲喂优缺点

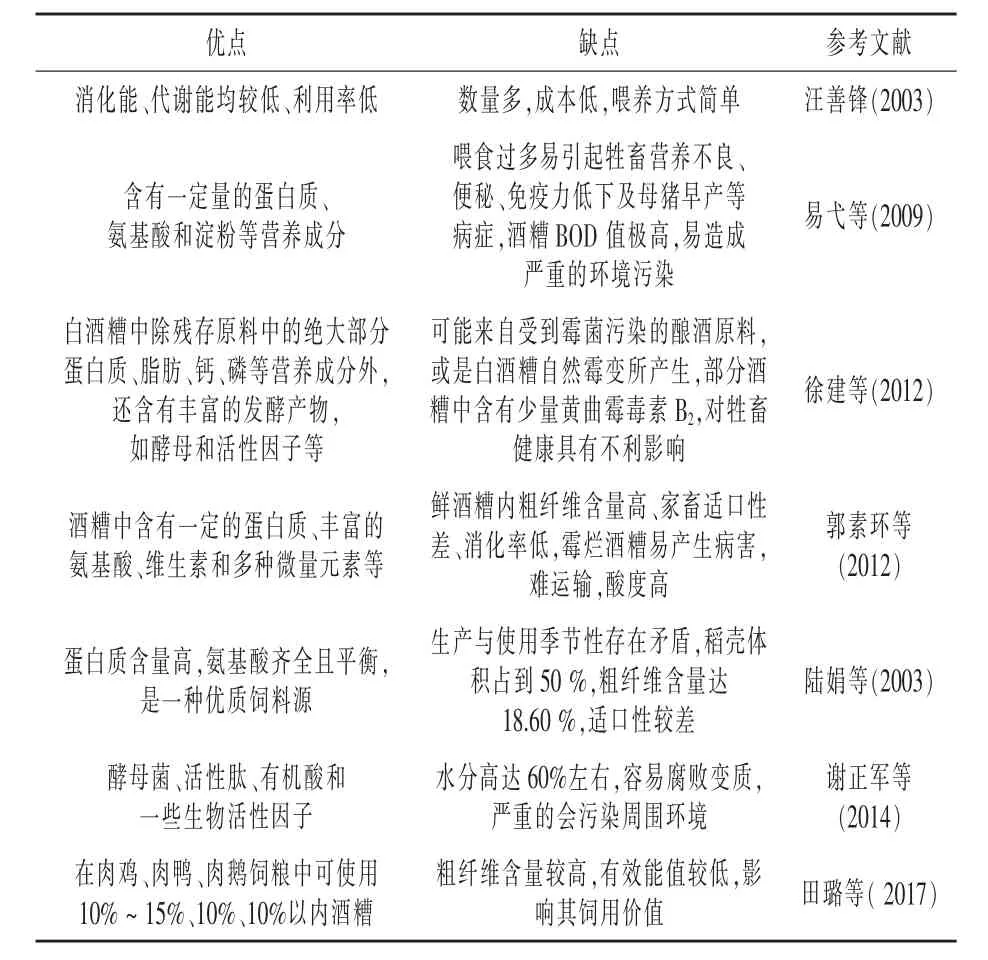

鲜白酒糟虽具有浓郁的醇香味,但由于水分高达60%左右,酸度较高pH约为4,且粗纤维含量较高(以干基计约20%左右),因此如果直接作为饲料,只能饲喂对饲料营养要求较低,特别是对纤维要求不高的动物,最适合的饲喂对象是牛、羊等反刍动物,也可以在草鱼饲料和生长育肥猪以及肉鸡、肉鸭、肉鹅中部分添加,以代替部分饲料原料,节约成本(田璐等,2017;谢正军等,2014)。Warner等(2011)研究表明,饲喂酒糟的母牛体况条件更好,对母牛的繁殖能力和小牛的生长发育无不良影响。但也有研究表明,当酒糟饲喂断奶仔猪酒糟添加量超过200 g/kg时,会显著降低断奶仔猪的生长性能 (Avelar等,2010)。Ananda等(2010)利用法夫酵母和掷孢酵母酵酒糟,将酒糟中虾青素和胡萝卜素的含量提高了2倍,从而为生产高附加值的动物饲料提供了途径。但直接饲喂也存在贮存困难,若管理不当,极易霉变(Arenas等 2016;Stepanik 等 2007),因此,直接饲喂鲜酒糟要根据牲畜具体情况进行选择(表 3)。

3 鲜白酒糟饲料化利用的关键技术

3.1 烘干分离谷壳技术 烘干分离谷壳技术是一种简单快捷的生产酒糟饲料的技术方法。由于酒糟中部分谷壳,如稻壳的粗纤维含量相当高,若不将酒糟中的稻壳分离出来直接干燥,虽然生产工艺较为简单,但却极大地影响了饲料的品质,所以必须设法去除酒糟中的稻壳,再进一步通过烘干制成粉状或颗粒状的饲料。最常用的方法是先烘干,再筛分出谷壳,然后再粉碎制成饲料。酒糟烘干宜采用二级分段干燥的工艺组合(图1),一级干燥酒糟水分由65%降到35%左右;二级干燥将水分由35%降至12%,即可安全贮存。一级干燥时酒糟含水量高,为防止酒糟结团,加强受热面,宜选择搅拌气流干燥机或旋片式干燥机,高温(500℃)烘干。二级干燥属于低温延时缓慢干燥阶段,低温(200℃)有利于减少养分损失,烘干设备采用热管管束干燥机。

表3 鲜白酒糟直接饲喂优缺点

图1 鲜酒糟烘干分离谷壳改进流程图

通过机械分离技术将谷壳分离出去,烘干后制成的酒糟饲料品质较分离前显著提高。经分析,除色氨酸未检出和非必需氨基酸谷氨酸下降外,其余16种氨基酸含量均有显著提高(表4)。对筛分后酒糟灭菌,添加板蓝根、金荞麦等天然抗疫性物质,通过搅拌粉碎,可以显著酒糟饲料的饲喂价值与牲畜健康水平。此法虽然可以有效解决木质素对牲畜的适口性问题,但也将部分可利用的纤维素、半纤维素和维生素等营养成分浪费掉,且干燥耗能高,增加了饲料开发成本。

3.2 白酒糟青贮技术 白酒糟青贮是利用白酒糟与空气隔绝的厌氧条件,产生有机酸,使乳酸菌大量繁殖,将酒糟中的淀粉和可溶性糖变成乳糖,当乳酸积累到一定浓度后,便会抑制霉菌和腐败菌生长,这样可使含水量较高的酒糟保存其营养成分,使残留的乙醇挥发掉,从而使酒糟能长时间保存。有报道推荐鲜酒糟与秕谷或其他碾碎粗料按比例混合进行青贮为宜。饲喂前用石灰水中和酸即可。青贮的白酒糟可保存酒糟中原有的营养成分,提高了其饲用价值(赵碧刚,2008;汪善锋等,2003)。

表4 白酒糟烘干分离谷壳后氨基酸含量变化%

混合青贮可以提升白酒糟营养价值。添加玉米粉后的甜高粱秸秆酒糟具有良好的青贮品质,显著优于单独青贮甜高粱秸秆酒糟,以8%添加效果最好,使得甜高粱秸秆的酒糟营养价值有所改善,粗蛋白质、中性洗涤纤维和粗纤维的瘤胃降解率也显著提高(蒋红琴等,2017)。鲜酒糟与秕谷或其他碾碎粗料混合进行青贮,混合比例为3∶1为宜,含水量在70%左右,饲喂青贮酒糟时,加1∶1.4小苏打中和其中的酸(汪善锋等,2003),效果较好。王鸣刚等(2017)通过对纤维素酶处理后酒糟青贮饲料中的粗蛋白质、脂肪、总糖、淀粉等基本成分含量、木质纤维组分含量及酒糟青贮发酵品质的比较分析,结合酒糟青贮发酵后氨基酸组分分析,得出3%纤维素酶取得的青贮效果相对最好(表5),氨基酸差异较为明显。

3.3 微生物发酵技术 微生物发酵技术是提高白酒糟营养品质,发展生物高蛋白饲料的重要技术措施。通过将微生物接种到酒糟原料进行发酵,可以提高蛋白质含量和蛋白质消化率、改善口感、脱毒以及改变氨基酸组成,使蛋白质饲料更安全、营养组成更合理、更易被牲畜利用(刘华南等,2015;蔡皓等,2000)。国外学者利用厌氧发酵,使白酒糟木质素和纤维素降解率分别接近 40%和 60%(Ezeonu,1996)。 王玉红等(2002)利用热带假丝酵母等生产出了单细胞高蛋白饲料和活性菌体饲料。

表5 纤维素酶处理对酒糟青贮饲料氨基酸的影响%

3.3.1 协同发酵提升酒糟品质 通过黑曲霉、白地霉、米曲霉、热带假丝酵母、产朊假丝酵母混合协同发酵,将酒糟的外源蛋白氮转化为菌体蛋白,蛋白质含量相比酒糟单纯发酵显著提升(刘军等,2009)。 牛广杰(2010)根据微生物生长周期原理(Smirnova等,2000),设定发酵时间为60 h,发酵起始pH 6.5,麸皮酒糟投料比为1∶1.5,接种量在 4%,溶氧条件为60 g/500 mL,硫酸铵添加量0.5%条件下发酵生产菌体蛋白可以提高丢糟的营养水平,改善饲料的口感,便于动物吸收。也有研究表明白地霉菌可以酒糟蛋白饲料,康宁木霉菌可以有效降解纤维素,赤霉菌可以生产生长素(李政一,2003)。

3.3.2 白酒糟制备多酶益生菌饲料 选择产甘露聚糖酶枯草芽孢杆菌L-1、产植酸酶枯草芽孢杆菌L-2、产木聚糖酶YB-5、乳酸片球菌Rp制备多酶益生菌饲料的生产菌种。通过单因素和正交试验最终确定最佳底物干基,多酶益生菌饲料中益生菌活菌数为(1.97±0.09)×1011cfu/g,甘露聚糖、木聚糖酶、植酸酶、蛋白酶、淀粉酶酶活分别为 (11.62±0.26、15.30±0.36、16.37±0.16、15.27±0.16、19.37±0.33)U/g。 在生产多酶益生菌饲料的同时,充分利用了白酒酒糟当中的营养成分,为白酒酒糟的高附加值利用提供了可行的途径(表 6)(周凯等,2016;吴明霞等,2012)。

表6 白酒糟发酵生产蛋白质饲料工艺措施

4 白酒糟促进喀斯特畜牧业发展的思考

粮改饲是我国农业与畜牧业协调发展促进农业供给侧改革,实现贫困地区加快脱贫的重大战略决策。地域特色资源酒糟饲料化利用是粮改饲战略的重要补充手段。酒糟资源饲料化利用是西南喀斯特地区乃至全国急需解决的问题。西南喀斯特地区年产白酒糟达数千万吨,目前主要利用方式是直接饲喂牲畜,利用效率低,对环境极易造成污染。根据喀斯特地区冬春家畜饲料缺乏的现状,而此期间正是酒糟生产季节,将酒糟资源饲料化利用可以有效缓解家畜养殖中的饲料问题。通过分离谷壳、青贮、微生物发酵等多种技术手段可制取高效蛋白质酒糟饲料。这对弥补喀斯特冬春饲草供给不足,减少环境压力与经济成本的有效措施,对巩固石漠化治理成果,促进西南地区畜牧业结构向“节粮型”转变具有重要意义。

[1]蔡皓,余晓斌.多菌种发酵生物活性蛋白饲料的发酵研究[J].粮食与饲料工业,2000,6:32 ~ 34.

[2]付善飞,许晓晖,师晓爽,等.酒糟沼气化利用的基础研发[J].化工学报,2014,65(5):1913 ~ 1919.

[3]郭素环,周碧君,文明,等.白酒糟发酵菌种组合的筛选[J].饲料工业,2012,33(15):17 ~ 21.

[4]蒋红琴,李十中,仉磊,等.甜高粱秸秆酒糟的青贮保存效果及其瘤胃降解特性研究[J].饲料工业,2017,38(11):31 ~ 35.

[5]李政一.白酒糟综合利用研究[J].食品科学技术学报,2003,21(1):9 ~ 13.

[6]刘华南,彭忠利,张正帆,等.微生物发酵白酒糟生产蛋白饲料的研究进展[J].饲料研究,2015,3:32 ~ 36.

[7]刘军,牛广杰,孙东伟.混合菌种协同发酵酒糟生产菌体饲料蛋白的研究[J].酿酒科技,2009,9:116 ~ 118.

[8]陆娟,李炎,木魁.白酒糟固态发酵生产蛋白饲料条件的优化[J].阜阳师范学院学报(自科版),2014,31(1):46 ~ 48.

[9]牛广杰,刘军,孙东伟.白酒丢糟生产菌体蛋白饲料的研究[J].酿酒,2010,37(2):28 ~ 30.

[10]彭忠利,郭春华,吴小燕,等.微生态白酒糟对肉羊生产性能和日粮养分表观消化率的影响[J].中国饲料,2016,10:23~26.

[11]田璐,李晓存,周定方,等.鸡、鸭、鹅对白酒糟和发酵白酒糟能量利用的比较研究[J].动物营养学报,2017,29(7):2423 ~ 2430.

[12]吴明霞,陈锡雄.响应面法优化发酵工艺生产蛋白质饲料[J].中国饲料,2012,20:28 ~ 29.

[13]汪善锋,陈安国.白酒糟资源的开发利用途径[J].饲料工业,2003,24(5):43 ~ 46.

[14]王鸣刚,李梦玉,任海伟,等.纤维素酶对鲜酒糟青贮饲料营养价值的影响[J].酿酒科技,2017,8:116 ~ 120,123.

[15]王晓力.白酒糟生产高蛋白饲料研究进展及前景[J].中兽医医药杂志,2013,32(6):34 ~ 36.

[16]王玉红,丁重阳,章克昌,等.以浓醪酒糟为基质的发酵生产单细胞蛋白的工艺条件的优化[J].酿酒,2002,5:44~46.

[17]王肇颖,肖敏.白酒酒糟的综合利用及其发展前景[J].酿酒科技,2004,1:65 ~ 67.

[18]谢正军,曹镜明,万建华,等.白酒糟饲用价值分析与应用探讨[J].饲料工业,2014,35(12):51 ~ 53.

[19]熊康宁,陈永毕,陈浒,等.点石成金:贵州石漠化治理技术与模式[M].贵阳:贵州科技出版社,2011.

[20]徐建,陈代文,毛倩,等.白酒糟的营养价值评定[J].中国畜牧杂志,2012, 48(7):47 ~ 50.

[21]余有贵,曾传广,贺建华.白酒糟开发蛋白质饲料的研究进展[J].中国饲料,2007,1:12 ~ 15.

[22]易弋,黎娅,李伟华,等.利用白酒糟生产蛋白饲料的研究[J].饲料研究,2009,12:27 ~ 29.

[23]袁颉,邱树毅,彭正东,等.固态白酒生产酒糟的资源化利用研究进展[J].酿酒科技,2012,5:88 ~ 91.

[24]赵碧刚.白腐真菌发酵降解白酒糟木质素的研究:[硕士学位论文][D].四川雅安:四川农业大学,2008.

[25]周凯,徐慧,刘建军.白酒酒糟制备多酶益生菌饲料发酵工艺研究[J].饲料工业,2016,37(12): 42 ~ 46.

[26]左上春,杨海泉,邹伟.白酒酒糟资源化利用研究进展[J].食品工业,2016,37(1):246 ~ 249.

[27]AnandaN,VadlaniP V.Production and optimization of carotenoid-enriched dried distiller’s grains with solubles by Phaffia rhodozyma and Sporobolomyces roseus fermentation of whole stillage[J].Jounal of Industrial Microbiology & Biotechnology,2010,37(11): 1183 ~ 1192.

[28]Arenas-Cárdenas P,López-López A,Moeller-Chávez G E,et al.Current pretreatments of lignocellulosic residues in the production of bioethanol[J].Waste and Biomass Valorization,2016,8(1): 161 ~181.

[29]Avelar E,Jha R,Beltranena E,et al.The effect of feeding wheat distillers dried grain with solubles on growth performance and nutrient digestibility in weaned pigs[J].Animal Feed Science and Technology,2010,160(1 ~ 2): 73 ~ 77.

[30]Chi Y K,Xiong K N,Zhang Z Z.Research on photosynthetic interannual dynamics of gramineous forage in the karst rocky desertification regions of South China[J].Oxidation Communications,2016,39(3): 2476 ~ 2496.

[31]Ezeonu F C,Okaka A N C.Process kinetics and digestion efficiency of anaerobic batch fermentation of brewer's spent grains(BSG)[J].Process Biochemistry,1996,31(1):7 ~ 12.

[32]Liu K.Chemical composition of distillers grains,a review[J].Journal of Agricultural and Food Chemistry,2011,59(5): 1508 ~ 1526.

[33]Sha S,Chen S,Qian M,et al.Characterization of the typical potent odorants in Chinese roasted sesame-like flavor type liquor by headspace solid phase microextraction-aroma extract dilution analysis,with special emphasis on sulfur-containing odorants[J].Journal of Agricultural and Food Chemistry,2017,65 (1): 123 ~131.

[34]Smirnova I E,Mikrobioli V,Moin R K,et al.Mixed cultures of cellulolytic bacteria and yeasts for preparation of feed protein based on plant waste material [J].Vestn S-kh Nauki Kaz (Russian),2000,6:62 ~ 63.

[35]Stepanik T,Kost D,Nowicki T,et al.Effects of electron beam irradiation on deoxynivalenol levels in distillers dried grain and solubles and in production intermediates[J].Food Additives&Contaminants,2007,24(9): 1001 ~ 1006.

[36]Warner J M,Martin J L,Hall Z C,et al.The effects of supplementing beef cows grazing cornstalk residue with a dried distillers grain based cube on cow and calf performance[J].Professional Animal Scientist,2011,27(6): 540 ~ 546.

————水溶蚀岩石的奇观