三维扫描技术在铸造中的应用

张永强,张晓丽,边功勋

(太原重型机械集团有限公司冶铸分公司,山西太原 030024)

近年来,随着科学技术的不断发展,各种高新技术、高科技产品被研制出来,不断应用到传统行业中,为传统行业的再次发展提供了便利。三维扫描技术作为一项集光、机、电和计算机于一体的高新技术,在航天、汽车、工业制造、医疗、考古等多个领域都得到了较快的发展和应用。在铸造行业中,产品设计、模具检测、砂型检测、产品检测等环节都有三维扫描仪的参与[1],三维扫描技术在铸造中的应用极大地提高了铸造生产中各环节的工作效率。我公司采用了加拿大生产的三维扫描仪—handyscan(如图1所示),将其应用到逆向工程、模具及产品检验、耐磨钢磨损量检测、铸件缺陷修理位置定位等工作中,均取得了良好效果。

1 利用三维扫描仪进行新产品开发

图1 Handyscan 3D扫描仪及工作站

利用三维扫描仪进行产品的逆向工程设计,重建与实物相符的CAD模型,并在此基础上进行后续的操作,消化、吸收国内外先进的设计方法和理念,从而实现新产品的开发工作。国内有很多企业在很早以前开始采用国外的设备,一直沿用至今。如今,这些企业为了降低生产成本,开始将一些国外设备配件进行国产化。如某企业想对一款国外的破碎机上的破碎帽进行国产化改造,但又没有图纸,手工测量误差大而且耗时。使用三维扫描仪对破碎帽进行扫描获取点云数据,然后用计算机对点云进行处理,进一步获得CAD图纸。同时可以根据实际使用情况,对破碎帽进行设计改进。

1.1 获取点云数据

将高反光黑色磁性定位标点贴在破碎帽上,粘贴时注意不要将定位标点贴在一条直线上,不要堆叠,平面部位少贴,弯曲部位多贴,最好一次性将定位标点贴满整个破碎帽;贴好定位标点后调整扫描仪配置,调整合适后开始进行扫描,取得点云数据。破碎帽原件及扫描初始数据如图2所示。

1.2 对点云数据进行处理

将采集到的点云数据从扫描软件中导出为网格格式(stl格式),然后导入到Geomagic Studio中进行后续处理。处理的目的是将扫描过程中的噪音点去除,删除破碎帽以外的点云,对破碎帽表面进行光滑处理,补全扫描过程中的孔洞,通过一系列优化后,获得表面光滑、形状完整的网格图形,处理后的破碎帽数据(点云数据和网格数据)如图3所示。

图3 处理后的点云数据及网格数据

1.3 进行逆向设计

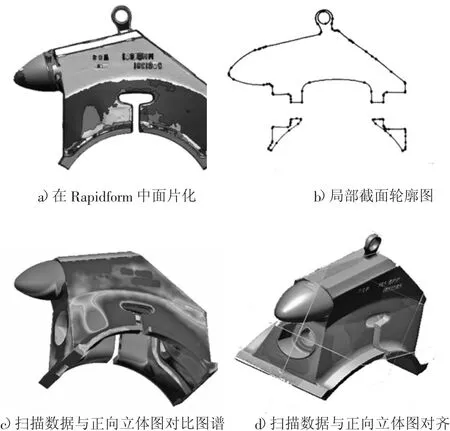

将处理好的破碎帽网格图形导入到Rapidform中进行逆向设计,逆向设计过程中要加入主观思想[2],因为扫描的破碎帽铸件也存在铸造误差以及扫描误差,要根据实际使用情况进行逆向设计,分清重点部位及次要部位,该破碎帽的内腔需与齿座进行紧密配合,为重点部位;外形为磨损部位,为次要部位。并且根据多年的使用情况,对一些部位进行改进,调整配合间隙,提高破碎帽的使用寿命,图4为使用rapidform进行逆向设计局部过程。

图4 在Rapidform中进行逆向设计

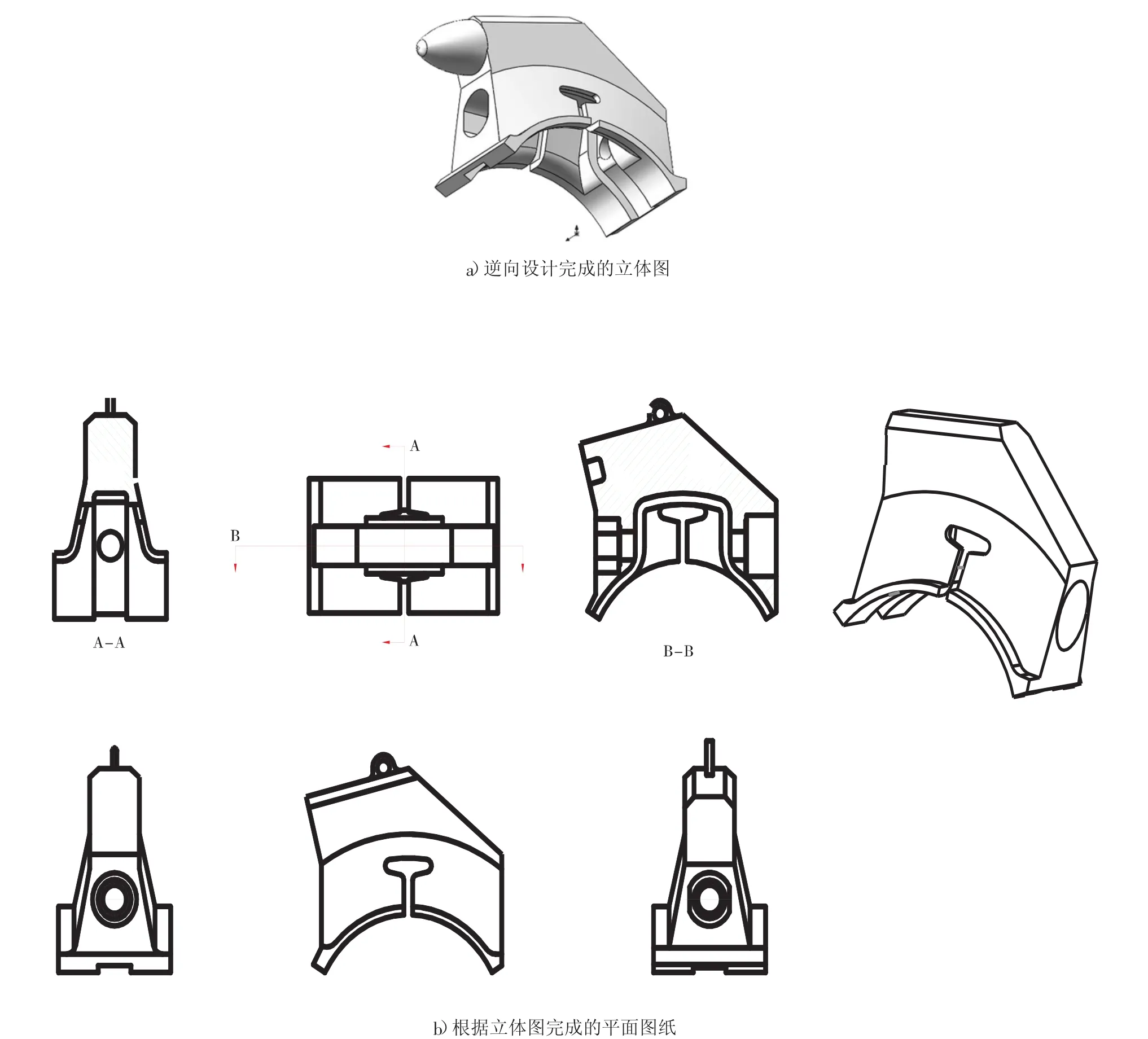

1.4 输出CAD图形,进行工艺制作

使用Rapidform软件完成逆向设计后,将破碎帽三维立体图输入到Solidworks中,进一步转化为CAD图纸形式,进行工艺制作,进而完成新产品的开发工作。

图5中a)图为倒入到Solidworks中的逆向立体图,再由立体图转化成CAD平面图纸,如图5b)所示,实现由实物到图纸逆向的过程。

2 对模具、铸件进行尺寸检测

2.1 对模具进行尺寸检测

在铸造各个生产环节中,制作模具是其第一步,模具尺寸的正确与否,影响到产品的尺寸是否正确。而有的铸件形状复杂,曲面较多,给手工检测带来很大困难,检测的准确度也不高。采用三维扫描仪对模具或模具局部进行检测,既方便又高效,可以对模具尺寸进行检测。

2.1.1 进行数据采集

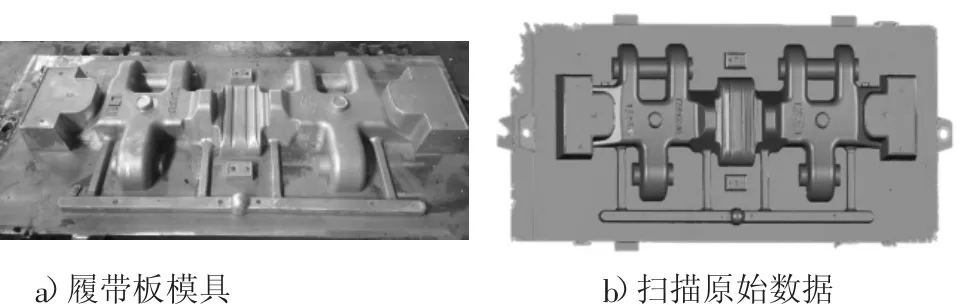

以对履带板模具检测为例,使用三维扫描仪对模具进行扫描,获取点云数据。履带板模具为铝模,光洁度较高,在使用三维扫描仪进行扫描时,有时会发生镜面反射,扫描仪发出的激光无法再被接受,发生这种情况,可在模具表面喷少许着色剂。

图5 破碎帽立体图与平面图纸

图6 履带板模具及扫描图

图6 中a)为履带板铝模,b)为使用Handyscan扫描履带板模具的原始数据。

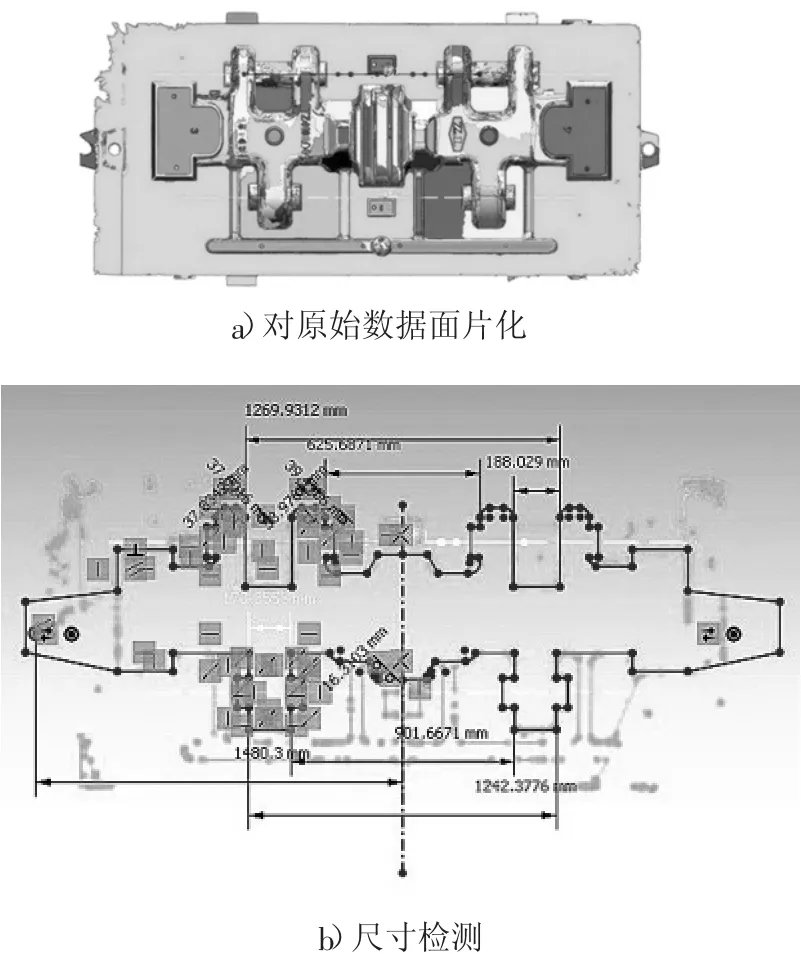

2.1.2 对点云数据进行处理,进行尺寸检测

将点云数据导入Geomagic Studio进行处理,去除噪音点、突起,补齐孔洞,进行光滑处理;然后将处理后的数据导入Rapidform,选取型板平面进行手工对齐,根据图纸要求进行尺寸检测。

图7中a)图为在Rapidform软件中进行面片化处理,图b)为将面片化的图形截图后进行尺寸检测。

2.2 对铸件尺寸进行检测

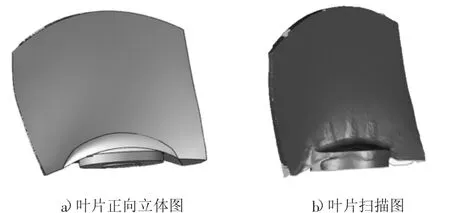

在新产品试制阶段,一般都要对铸件首件的尺寸进行全面检测,尺寸正确方可批量生产。在检测的效率、准确度方面,三维扫描仪检测要优于手工检测。尤其是对于曲面类铸件,手工检测存在很大困难,使用三维扫描仪可快速检测出首件尺寸的偏差,根据偏差情况确定对模具是否进行修改。以叶片为例,叶片除了底座是水平面以外,其余面均为曲面,无法进行手工检测,使用三维可快速地解决该问题。

图7 利用rapidform对扫描图进行尺寸检测

2.2.1 采集点云数据

使用三维扫描仪将叶片的点云数据扫描到计算机内,用Geomagic Studio进行处理,将处理后的数据另存为igs格式,如图8所示。

图8 叶片立体图与扫描图

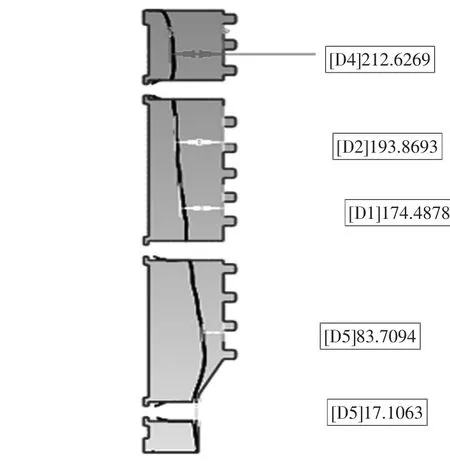

2.2.2 对齐及分析

将叶片的标准立体图存为igs格式,同时将叶片的标准图和扫描数据导入到Geomagic Qualify中,采用n点对齐的方法,将立体图和扫描图对齐。使用3D扫描进行比较,比较结果如图9所示,不同颜色代表了偏差的不同,可直观地反应出铸件的尺寸偏差问题;然后对局部创建注释,可直观地看到铸件某点的偏差情况。

2.2.3 出具报告

在使用Geomagic Qualify软件对叶片标准图和扫描图从3D到2D各个方面比较完成后,可以在软件中很形象的看到实物与设计图之间的偏差。如需给客户或者第三方等出具文字版的说明,可以使用Qualify中出具报告的功能,该功能可以将在电脑中分析的过程全部用图片、表格、数字等全方位的体现出来,转化为pdf版本,能充分说明实物与设计图之间存在的偏差,极大地方便了客户。

图9 叶片3D分析与局部尺寸注释

3 分析铸件使用情况

对于磨损件,如球磨机衬板,在使用过程中主要的失效形式是磨损,在磨损到一定量后达到使用寿命。因此了解衬板的磨损位置及磨损量,对于改进衬板的结构设计进而提高其使用寿命很有必要,使用三维扫描仪对磨损衬板进行扫描后与衬板原始图进行比较,可以直观的显示出磨损部位与磨损量。

3.1 采集数据

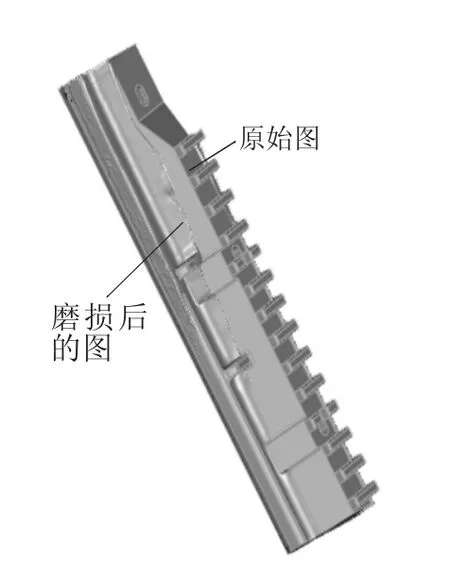

使用三维扫描仪对磨损过的衬板进行数据采集,注意采集的过程中不光采集磨损面[3],也要采集侧面或底面等未磨损的面,为后续处理过程中作为对齐的基准面使用,不然很难与标准图对齐。采集完成后使用软件处理并另存为igs格式,注意只有点云状态才能存为igs格式,保存之前需先将网格转换为点云数据。衬板原始图及磨损件扫描图如图10所示。

图10 衬板立体图与磨损后的扫描图

3.2 比对

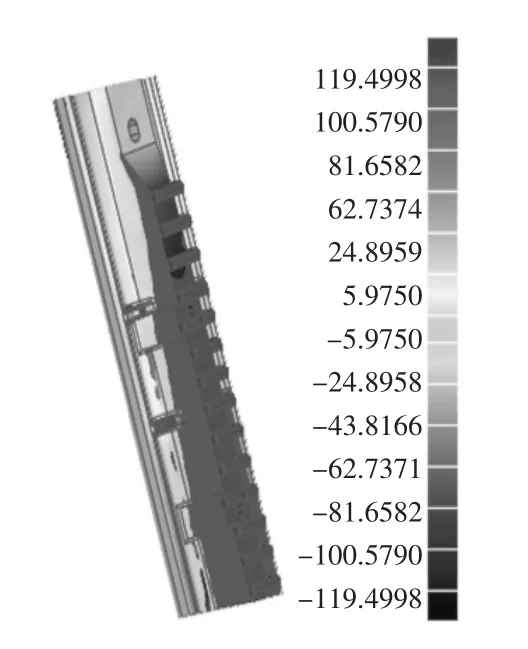

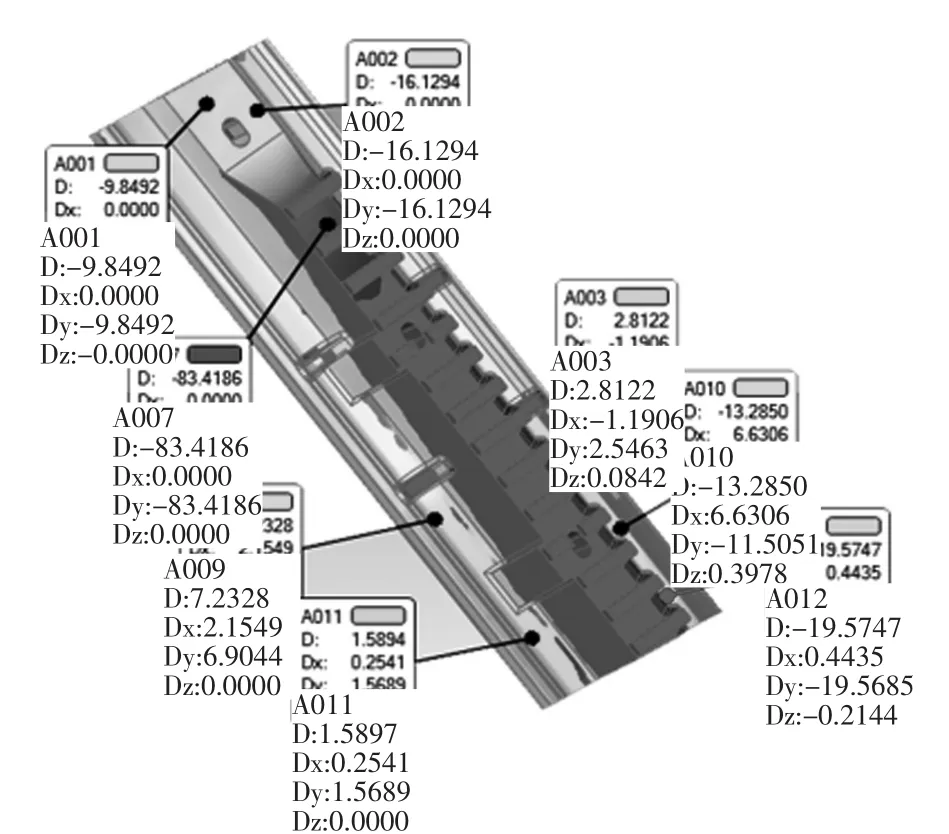

将衬板的标准立体图和扫描图同时导入到Geomagic Qualify中,采用特征法将立体图和扫描图对齐,对齐图如图11所示。对齐后首先采用3D分析进行比较,对比结果如图12所示,不同的颜色显示了不同的偏差,通过3D比较可以直观地显示磨损部位的磨损量,但无法准确地显示出某个部位的准确磨损量。此时采用创建注释(如图13所示)可以看到某个点的偏差,但无法直观的看到某条边的偏差。

图11 衬板立体图与扫描图对齐

图12 3D对比图

鉴于3D分析的不足,可以使用2D比较,通过设置基准面对两者进行剖割,获取截面示图,在剖视图上进行尺寸检测,如图14所示。

通过多种方法相结合,可以准确地了解到衬板的磨损情况,进而作为衬板改进的依据。

4 结 语

图13 3D尺寸标注

图14 2D截面检测

三维扫描仪为高新技术产品,与传统行业相结合会大大简化、方便某些传统行业中的生产环节。本文选取若干实例来说明在铸造中应用三维扫描仪同样可以为实际生产带来便利,从逆向设计到模具检验、砂型检验、成品尺寸检验、产品使用分析等过程中都可以用到三维扫描技术。该技术的应用快速解决了铸造过程中的尺寸检测问题,同时可完成逆向设计,为新产品的开发提供基础。

[1] 金涛,童水光.逆向工程技术[M].北京:机械工业出版社,2003.

[2]祖文明.逆向工程技术的应用及国内外研究的现状及发展趋势[J].价值工程,2011(21):30-31.

[3] 杜静.基于特征的曲面模型重建方法[J].重庆大学学报(自然科学版),2002(7):148-157.