传统丝弦电气化制备设备的设计

大连东软信息学院 田 华 鞠尔男 邱光宇

“弦”是弦乐器赖以存在的物质基础。任何弦乐器都离不开琴弦制造技术。于是,从古至今,有关琴弦的制造及其理论研究,就层出不穷。进入20世纪,古老的丝弦遭遇到前所未有的冷遇,丝弦制作工艺濒临失传,特别是西方现代工业化材料和造弦技术的传入,钢弦和尼龙弦一统天下,风靡全国,成为传统文化遭遇现代并被彻底排除出使用领域的典型事例。21世纪以来,随着“非物质文化遗产”保护工作的启动和新理念的普及,“琴学”备受青睐,斫琴、习琴以及研究琴学的人越来越多。在这种令人兴奋的时代背景下,传统丝弦及制作工艺,也受到琴家关注,期盼“丝弦回归”的声音越来越高。通过对历史文献的系统梳理,不难看出,古代丝弦制造技艺不但相当成熟,而且形成了完备的工艺体系和系统理论。从材料选择到制作程序,记载详尽,汗牛充栋。中国内陆和香港地区不但出现了恢复手工制作丝弦的琴家及专业技师,而且获得众多琴家的积极响应。这无疑让我们看到了“丝弦回归”的希望和曙光。

然而传统丝弦的恢复和制造仅仅停留在纯手工状态显然不符合与时俱进的技术背景。使用电气化设备制造传统丝弦是我们面对的时代课题。使用现有的西方钢丝呢绒弦设备是不能制造中国传统丝弦的。怎样针对中国自己的文化背景、乐器、音乐美学,使用传统蚕丝制造琴弦是有其设备特殊针对性和中国社会发展需求的。

本课题从历史文献及目前实际应用出发,采用目前主流STM系列MCU作为控制核心,使用相应的电机及机械设备,设计一款方便使用、智能控制的传统琴弦制造设备。

1 硬件系统设计

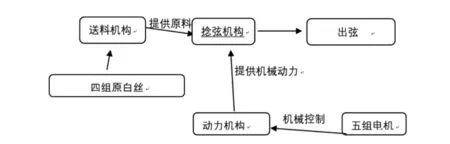

丝弦制造设备的硬件系统如图1所示。系统包括机座和安装在机座上的送料机构、捻弦机构、动力机构。

图1 丝弦制造电气化设备硬件系统结构图

送料机构为整个系统提供丝弦制备的原材料。在电机不断转动时,产生拉力拉动捻弦机构不断地绞合。动力机构是由五组步进电机组成,它们在STM32输出的信号控制下,进行正转、反转等运动,产生丝弦绞合的动力。弦弦机构是由圆盘构成,通过转动完成对琴弦的绞合运动,达到制造丝弦的目的。以上方案,是通过用多组电机来实现丝弦的编织,其编织速度将由电机的转速来实现,通过单片机控制电机转速,再通过电机转速来实现丝弦智能编织制造。

2 控制核心技术的设计

为了实现用STM32控制步进电机运动实现丝弦制备这一目的,这就需要对整个系统进行合理化的设计。

本次电路设计本着最优,最简的设计理念,对于丝弦制造设备的机电控制部分进行了设计。其中包括4个大部分,包括步进电机驱动模块,按键模块,电源模块,主控芯片模块。下面我将对着四个大部分进行设计分析。

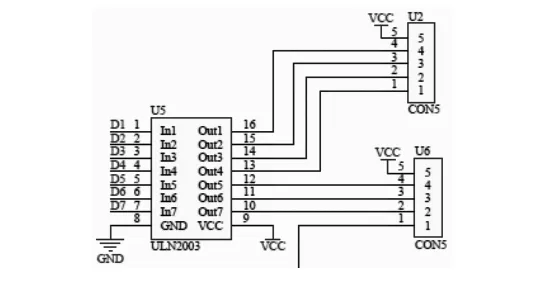

1)步进电机驱动模块

如图2所示,由于步进电压所需要的电流比较大,我们采用的驱动芯片是ULN2003驱动芯片。它由16个管脚,7个信号输入管脚,7个输出管脚,一个接地,一个接5V电源。它的每一个输入管脚对应一个输出管脚,3个驱动芯片共32个输出管脚,而5个步进电机共需要20的管脚的信号输入。当电压达到5V时,它会与其内部的TTL 和CMOS 电路相连,处理原先需要标准逻辑缓冲器来处理的单片机输出数据,达到控制步进电机的目的。

图2 步进电机驱动原理图

2)按键模块

我设计了4个按键来控制步进电机的正转、反转、启动、停止、加速、减速。它们分别与STM32的三个管脚相连,当按键被按下时,出现电位的变换,产生电信号输入给STM32。STM32产生相应信号给步进电机驱动,实现步进电机的控制。k1负责控制步进电机的正转,k2负责步进电机的反转,k3负责步进电机的减速。k4负责步进电机的加速,k5负责控制步进电机的启动和停止。

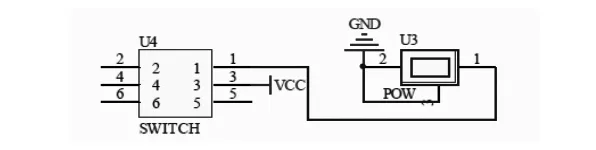

图3 电源模块原理图

3)电源模块

如图3所示,电源模块是由电源端子与自锁开关构成,它能稳定的为驱动芯片及步进电机提供稳定的电源输入,同时能够控制输入电路的通断。

4)主控芯片模块

我采用的主控芯片为STM32F103c8t6,其模块板带电压稳压芯片,方便稳定地提供5V的压。其1-5管脚与按键相连,能够接受来自于按键的电信号。18、19管脚与供电模块相连,提供5V电压。其13-14,22-36管脚与步进电机的驱动模块相连,输出信号给步进电机驱动模块,从而控制步进电机的运动方式。

3 系统测试

系统的调试过程是整个系统的设计开发过程中最重要的一个环节。如何能够有效而且在最短的时间内完成整个系统的调试过程,需要一定的经验和技巧。在硬件和软件都设计成功的情况下,对硬件的调试仍然是比较重要的一部分。

通过连接到STM32的按键,连接好电源,然后只让一个步进电机通电,最后分别依次按下正转,反转,加速,减速按键。观察步进电机运动情况,如果步进电机是按照按键的控制来旋转则说明单个步进电机的运动情况受按键控制,反之亦然。选择一个步进电机驱动模块和一个步进电机,把步进电机驱动模块的输入端口与STM32对应的管脚相连,再把步进电机信号输入口与步进电机驱动模块的信号输出口对应相连。分别依次按下与STM32相连的按键,观察步进电机的运转情况。

单个步进电机测试完成。依次测试多个步进电机。经过系统测试,正个设计运行状态良好,可以实现传统丝弦制造设备的原型机功能。

4 小结

本设计主要实现了用STM32来对步进电机进行控制,再通过丝弦编织的构架,达到了用嵌入式机电控制技术来控制丝弦制造设备的目的。相对于市面上存在的丝弦制造设备来说,这是更高效快捷的方案性尝试。

[1]周志辉,林燕.纺织机械的自动控制技术[J].精密制造与自动化,2012,6.

[2]袁红.浅谈单片机的步进电机控制系统[J].科技展望,2016.

[3]谢真,陈宗农,XIE Zhen,CHEN Zongnong.基于ARM和μC/OS-Ⅱ的数码织机控制系统[J].纺织学报,2008,7.