两种计算方法下板式换热器CaSO4污垢特性的对比

徐志明,赵 宇,韩志敏,王景涛

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

板式换热器具有换热效率高、结构紧凑等诸多优点,因而被广泛应用于工业生产中,并已成为一种重要的换热设备[1].但是当板式换热器产生污垢沉积后,换热效率会大幅下降.因此,近年来板式换热器的换热特性和污垢问题日益受到人们的重视.徐志明[2]等实验研究了松花江冷却水水质参数对板式换热器结垢特性的影响.结果表明,所研究的水质参数之间相互影响,互利共生,共同影响板间污垢热阻的大小.张灿灿[3]等运用数值模拟的方法研究了过冷沸腾下,梭形和圆形板式换热器的相变换热性能.结果表明,梭形凹坑流道内的含气率较高,但是其含气率的变化趋势与圆形凹坑流道及平板流道是一致的.文珏[4]等基于流体动力学的方法,对一种新型人字形组合板式换热器及4种新型导流区进行研究.结果表明,新型人字形组合板式换热器J型板较市面上常见的M型板的综合性能更优.崔立祺[5]等运用CFD商用软件Fluent构建了人字形波纹板式换热器计算模型,对不同型号及几何参数的板式换热器进行了数值模拟,得到温度场、速度场、压力场,并以此分析板式换热器的性能,同时将数值计算结果与实验值进行比较,验证了数值模型的准确性.姚立影[6]对人字形波纹板的流动分布特性进行了数值分析,得出了可以通过改变导流区结构来改变流动和传热特性,近而改进板式换热器的整体性能的结论.张仲彬[7]等对板式换热器的分配进行了改造.结果表明,改造后的板式换热器压力场和速度场的协同性较好.Francesco[8]等提出了一种新型的板式换热器,为板式换热器的设计者提供了热工水力关系式,对紧凑型换热器的工业发展做出了一定的贡献.Sarafraz[9]研究了板式换热器内多壁碳纳米管纳米流体的传热特性,压降变化以及污垢特性,得出多壁碳纳米管纳米流体的换热性能较高的结论.

关于析晶污垢的研究方面,1959年Kern和Seaton[10]提出了关于污垢的一个典型数学模型,认为污垢的形成可以分为污垢沉积和污垢剥蚀两个过程,该模型被认为具有普遍适用性,是污垢研究的一座重要里程碑.Pääkkönen[11]等通过定义板式换热器污垢层属性来研究换热面上碳酸钙析晶污垢,并通过确定污垢层热阻,确定了沉积率模型.Eungchan[12]等对板式换热器上CaSO4污垢进行了实验研究,主要是通过测量和分析CaSO4的浓度、工质流速、冷热流体的进口温度以及板式换热器的波纹角度获得板式换热器的污垢热阻,并得到了一定操作条件和几何条件下的板式换热器的CaSO4污垢的热阻关联式.李蔚[13]等基于冯-卡门类比理论对换热表面污垢沉积进行了数值研究,依据Kern-Seaton污垢模型,选取合适的数值模拟方案获得了相关换热表面污垢特性,通过与相关实验数据的对比,计算误差在接受范围内.Wang[14]等采用多种传热传质的类比法对强化管的污垢特性进行了分析.结果表明,冯-卡门类比理论方法可以很好的预测冷却塔内的污垢特性,并得出一系列的半经验公式用来评估工程实际中冷却塔内强化管的结垢特性.张冠敏[15]等基于冯-卡门类比,结合实验数据,完善了板式换热器内颗粒污垢的工程模型,得到的预测关联式具有很好的精度.张仲彬[16~17]等研究了四种强化管和光管在相同工况下的CaCO3污垢特性,并基于冯-卡门类比法分析了各强化管的抗垢机理.另外,测量了板式换热器冷却水循环系统的水质参数,并提出三种方法来预测板式换热器的污垢热阻.结果表明,采用BP神经网络主成分分析方法的误差最小.

目前,国内外学者对于板式换热器换热性能的研究较为详细,而对于板式换热器内污垢特性的研究还不够全面.因此本文主要依据Kern-Seaton污垢模型以及结合冯-卡门理论对比分析了两种计算方法下板式换热器换热表面CaSO4污垢特性.

1 板式换热器模型

1.1 物理模型

选用BR0.015F型板式换热器为研究对象,建立了与其实际尺寸相同的三维几何模型.该板式换热器的尺寸参数,如表1所示,物理模型如图1所示.

表1 板式换热器的尺寸参数

图1 物理模型

1.2 数学模型

本文结合板式换热器内流体的流动和热量传递特性,建立数学模型,作出如下假设:

(1)忽略重力和浮升力的影响;

(2)流体流动过程中的粘性耗散作用所产生的热效应忽略不计;

(3)流体为不可压缩的牛顿流体,流体内各物性不变.

板式换热器通道内流体的流动和传热特性满足连续性方程、动量方程、能量方程和传质方程.它们的通用形式可以表示如下:

(1)

1.3 污垢模型

1.3.1 污垢的沉积率与剥蚀率模型

Kern和Seaton提出微分方程来描述污垢的形成过程:

(2)

根据Konak[18]的研究可以得到CaSO4污垢的沉积率md,可以表示为

(3)

污垢的剥蚀率mr一般可采用文献[20]中的模型:

(4)

1.3.2 基于冯-卡门类比的污垢特性分析

Karman认为湍流边界层分为层流底层、过渡层以及湍流核心.在层流底层中不考虑漩涡扩散作用,只考虑分子扩散作用;在过渡层中既要考虑漩涡扩散作用也要考虑分子扩散作用;在湍流核心部分,只考虑漩涡扩散作用,并使用雷诺类比.对于动量和质量传递冯-卡门类比(其适用范围为0.46 (5) f=deΔp/(2L0ρu2), (6) (7) 其中:Km为质量传递系数;u0为板式换热器板中心的流速;f为摩擦阻力系数;de为板式换热器的当量直径;Δp为板式换热器的进出口压差;L0为板式换热器的长度;ρ为流体密度;u为流体速度;η为流体的动力粘度;D为CaSO4在溶液中的扩散系数[22],Bohnet给出了355.5 K时的D为1.063 3×10-3cm/s,利用Bird公式可以求出其它温度下的D: D2=D1(T2/T1)·exp(380·(1/T1-1/T2)). (8) 根据Kern和Seaton提出的沉积剥蚀分析模型,并结合换热器内污垢的渐近型增长规律,可得渐近污垢热阻: Rf*=KmPCbξ/τskfρf, (9) 其中:P为粘附几率;Cb为单位空间的工质浓度;ξ为污垢的抗分散强度;τs为壁面剪切力;kf为污垢层导热系数. 根据Kern和Seaton污垢模型,渐近污垢热阻主要是通过壁面剪切应力、质量传递系数、污垢层的强度系数及粘附几率获得的.可以认为污垢层的强度系数和污垢的粘附几率的大小取决于污垢形成过程,即这两个参数为污垢过程参数.定义b=(p/p0)(ξ/ξ0),由于壁面剪切应力是描述污垢分解的主要参数,而质量传递系数是描述污垢沉积的主要参数,因此假设b为壁面剪切应力与质量传递系数的函数,基于这一假设,只要获得壁面剪切应力与质量传递系数的具体数值,就可以预测板式换热器CaSO4的污垢特性. 板式换热器冷热流体进口采用速度入口边界条件,出口为压力出口.冷热流体相接触的面设置为传热面,板片与流体壁面为Coupled边界条件;其余各面设置为绝热边界条件.本文结合BR0.015F型板式换热器在工业生产中的实际应用情况选取速度工况进行模拟计算,Re的变化范围为2 186~6 557.冷热流体进口温度分别为308 K及328 K,CaSO4浓度为1.5 kg/m3. 在计算过程中,湍流强度、湍动能及湍动能耗散率的初始值分别由以下计算式得到 I=0.16(Re)-0.125, (10) (11) (12) (13) 图2 板式换热器的局部网格 图3 网格无关性验证 运用Fluent软件进行模拟计算.解算器采用三维双精度分离式求解器,采用Simple算法进行数值求解,连续方程、动量方程和能量方程的各项采用二阶迎风格式离散.选取的时间步长为3 600 s.迭代残差设置为10-6,图2为板式换热器局部的网格图形.在计算过程中,网格的数量和大小直接决定了计算结果的准确性,因此需对网格进行无关性验证,如图3所示.从图3中可以看出,当网格总数达140万左右时,Nu的大小基本保持不变,因此选择网格总数为140万. 2.2.1 实验系统 为了验证模拟结果的准确性,利用板式换热器实验台进行了CaSO4污垢实验.实验系统示意图,如图4所示.图4中左侧部分为板式换热器的工质循环系统,CaSO4溶液由工质循环泵抽出,流经电磁流量计和流量平衡阀,进入板式换热器与热水进行热交换(CaSO4溶液温度升高);然后再流回工质水箱.通过冷却水循环系统对工质进行冷却,以此得到实验所需的工质进口温度.在电磁流量计前方通过开设旁通阀来调节回路的流量以及压差.右侧部分为热水循环系统.热水由热水循环泵抽出,流经涡轮流量计和流量平衡阀,进入人字形板式换热器与工质进行热交换(热水温度降低);然后再流回热水水箱.通过热水加热系统对热水加热,从而得到实验所需的热水进口温度. 图4 实验系统示意图 2.2.2 基于沉积率和剥蚀率计算得到的模拟值与实验值的对比 在实验过程中,冷热流道交替布置,CaSO4被放置于冷流体中.除两端板片构成的流道外,其余每个流道两边的板片均参与换热,即每个流道有两个换热面.而在本文的计算模型中,只有冷热两个流道换热,有一个换热面,其余所有外表面均为绝热面,不参与换热,这与板式换热器的实际情况略有不同.因此,需将换热面积进行折算后再与模拟值进行对比,折算后的对比结果如图5所示.具体的相对误差曲线,如图6 所示.从图6中可以看出,在污垢生长的前期误差较大,这主要是由于污垢形成的过程比较复杂,所采用的污垢数学模型主要是根据污垢形成过程中的化学和物理等因素简化得到的.即在数值模拟过程中,不考虑污垢的诱导期,因此造成污垢生长的前期模拟结果与实验数据的误差较大.到后期逐渐趋于稳定,误差基本上维持在10%以内. 图5 实验与模拟值的对比曲线图6 相对误差随时间的变化曲线 对于光滑表面,壁面的剪切应力是摩擦力的唯一分力,壁面剪切应力由摩擦因素推到得到.对于板式换热器,其内部流动较复杂,有漩涡的产生、流线的变形以及流动边界层的附着与分离等,结构阻力以及表面粗糙度等因素不可忽略.因此,引入数值模拟的方法来计算壁面剪切应力,其计算公式为 u/uT=(lnE(ρuTyu))/k, (14) uT=(τs/ρ)1/2, (15) 其中:y为沿y方向边界层的厚度.通过数值计算得到板式换热器内壁面剪切应力随雷诺数的变化如图7所示. 图7 壁面剪切应力随雷诺数的变化图8 摩擦阻力系数随雷诺数的变化 通过冯-卡门类比理论获得板式换热器的质量传递系数,使得求解污垢热阻渐近值成为可能.由公式(5)可知,要获得质量传递系数Km,首先需得到摩擦阻力系数f.板式换热器内摩擦阻力系数随雷诺数的变化,如图8所示.将摩擦阻力系数代入到公式(5)中,即可获得质量传递系数随雷诺数的变化关系,如图9所示. 为了研究板式换热器内流速对污垢特性的影响,将最小的雷诺数对应的参数值作为参考点,根据公式(9)得到板式换热器污垢热阻渐近值的比值如下 (16) 图9 质量传递系数随雷诺数的变化图10 CaSO4渐近污垢热阻比随雷诺数的变化曲线 通过数值计算得到了板式换热器在不同雷诺数下的污垢热阻渐近值曲线,如图10所示.从图10中可以看出,污垢热阻的渐近值比值随着雷诺数的增加而逐渐减小.分析可知,较大的流速会带来较大的传质速度,使更多的循环工质被输运到板片表面参与结垢,单从污垢形成的输运这一过程来说,大流速对于污垢的形成是有利的.但与此同时,板片上人字形波纹会使流经的流体产生强烈的扰动,流速越大,CaSO4污垢越难在板片上附着,使污垢更易从换热面剥蚀.随着流速的增加,剥蚀率的增加量远大于沉积率的增加量.因此,总的沉积量随着流速的增加而减小,即垢层厚度减小,由于垢层的厚度直接决定了污垢热阻,因此板式换热器内污垢热阻随着速度的增加不断减小. 根据Konak[14]的研究获得CaSO4污垢的沉积率md,并通过文献[16]的模型获得CaSO4污垢的剥蚀率mr的方法,计算得到的污垢热阻渐近值随雷诺数的变化曲线,如图11所示. 图11 CaSO4渐近污垢热阻比随雷诺数的变化曲线图12 两种计算方法下CaSO4污垢的渐近污垢热阻比 将两种计算方法得到的板式换热器的污垢热阻渐近值曲线进行对比,如图12所示.从图12中可以看出,两种计算方法下,污垢热阻的渐近值曲线非常接近.表2为不同雷诺数下两种计算方法的相对误差且最大误差仅为2.2%.由于基于沉积率和剥蚀率计算所得到的结果已得到验证,而在同等工况下基于冯-卡门类比计算所得到的结果与之相差甚小,因此验证了基于冯-卡门计算所得到结果的可靠性. 表2 不同雷诺数下两种计算方法的相对误差 (1)基于沉积率和剥蚀率模型,获得渐近污垢热阻随着雷诺数的变化曲线. (2)依据Kern-Seaton污垢模型,结合冯-卡门类比的理论方法,获得渐近污垢热阻随着雷诺数的变化曲线. (3)通过对比两种计算方法下得到的渐近污垢热阻可以发现,污垢热阻的渐近值曲线非常接近,且最大误差仅为2.2%. [1] 张林辉,李春兰.板式换热器的研究现状及进展[J].化学工程与装备,2015,10(1):211-213. [2] 徐志明,黄兴,郭进生,等.冷却水水质参数对板式换热器污垢特性的实验研究[J].工程热物理学报,2011,32(4):645-647. [3] 张灿灿,王定标,韩勇,等.梭形和圆形板式换热器相变换热性能研究[J].高校化学工程学报,2016,30(4):786-790. [4] 文珏,张晶,赵力,等.新型人字形板式换热器及导流区的数值模拟[J].机械工程学报,2016,52(2):150-156. [5] 崔立祺.基于FLUENT的板式换热器三维数值模拟[D].杭州:浙江大学,2008. [6] 姚立影,常春梅,唐海.人字形波纹板流动分布特性数值分析[J].石油化工设备,2015,44(1):39-42. [7] 张仲彬,张浩,郑孔桥.板式换热器分配区改造的数值模拟及场协同分析[J].东北电力大学学报,2016,36(1):51-55. [8] F.Vitillo,L.Cachon,P.Reulet.An innovative plate heat exchanger of enhanced compactness[J].Applied Thermal Engineering,2015,87(5):826-838. [9] M.M.Sarafraz,F.Hormozi.Heat Transfer,Pressure drop and fouling studies of multi-walled carbon nanotube nano-fluids inside a plate heat exchanger[J].Experimental Thermal and Fluid Science,2016,72(4):1-11. [10] D.Q.Kern,R.E.Seaton.A theoretical analysis of thermal surface fouling[J].British Chemical Engineering,1959,4(5):258-262. [11] E.Lee,J.Jeon,H.Kang.Thermal resistance in corrugated plate heat exchangers under crystallization fouling of calcium sulfate (CaSO4)[J].International Journal of Heat and Mass Transfer,2014,78(12):908-916. [12] T.M.Pääkkönen,M.Riihimäki,C.J.Simonson,et al.Modeling CaCO3 crystallization fouling on a heat exchanger surface-Definition of fouling layer properties and model parameters[J].International Journal of Heat and Mass Transfer,2015,83(12):84-98. [13] W.Li,H.X.Li,G.Q.Li.Numerical and experimental analysis of composite fouling in corrugated plate heat exchangers[J].International Journal of Heat and Mass Transfer,2013,63(8):351-360. [14] Z.Wang,G.Q.Li,J.Xu,et al.Analysis of fouling characteristic in enhanced tubes using multiple heat and mass transfer analogies[J].Chinese Journal of Chemical Engineering,2015,23(11):1881-1887. [15] 张冠敏,李冠球,李蔚,等.板式换热器内颗粒污垢预测模型与实验[J].工程热物理学报,2013,34(9):1715-1718. [16] 张仲彬,李煜,徐志明.基于冯·卡门类比的强化管污垢模型及抗垢机理[J].中南大学学报,2012,43(10):4093-4099. [17] 张仲彬,李煜,郭进生,等.预测板式换热器污垢热阻的新方法[J].东北电力大学学报,2014,34(2):1-6. [18] A.R.Konak.A new model for surface reaction-controlled growth of crystals form solution[J].Chemical Engineering Science,1974,29(7):1537-1543. [19] 平亚明,孙奉仲,高明.结垢换热面流体流动特性对于污垢热阻的影响研究[J].水动力学研究与进展,2004,19 (4):458-461. [20] F.Brahim,W.Augustin,M.Bohnet.Numerical simulation of the fouling process[J].International Journal of Thermal Sciences,2003,42(3):323-334. [21] S.Krause.Fouling of heat transfer surface by crystallization and sedimentation[J].International Chemical Engineering,1993,33(3):355-401. [22] 孙卓辉.换热面上结垢过程数值模拟[D].青岛:中国石油大学(华东),2008.1.4 边界条件

2 计算方法及验证

2.1 计算方法

2.2 实验验证

3 计算结果与分析

3.1 壁面剪切应力

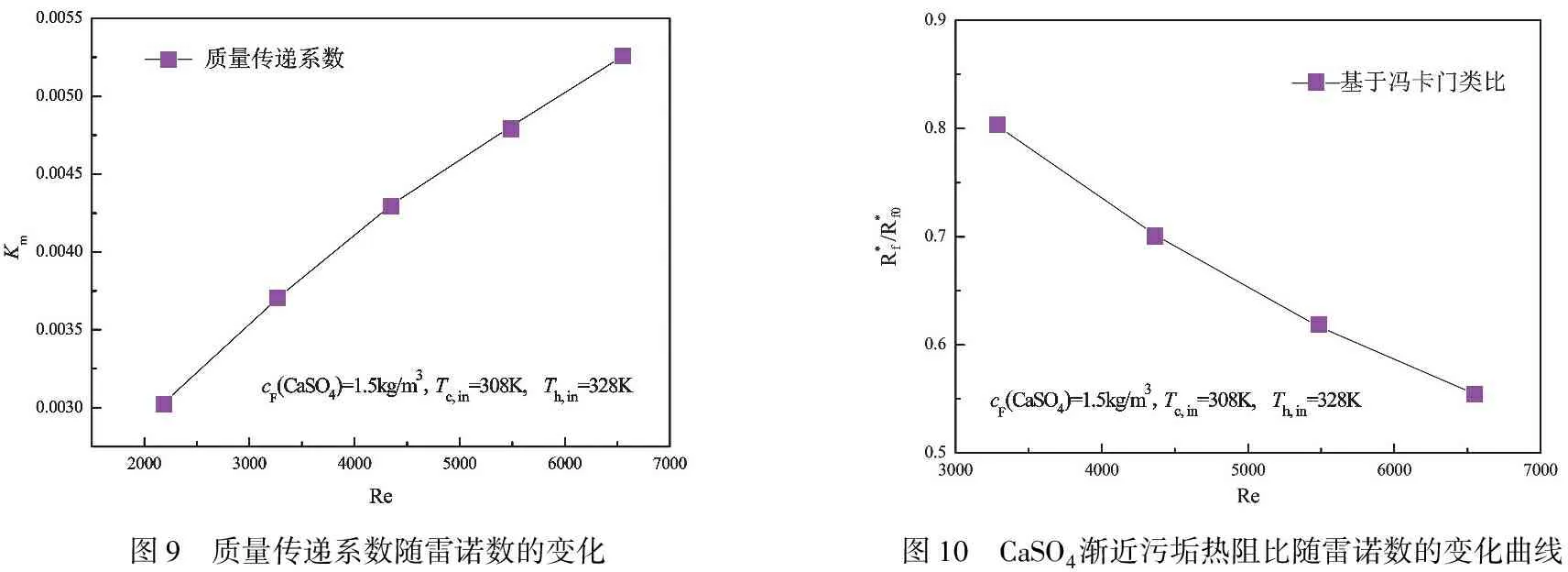

3.2 质量传递系数

3.3 雷诺数变化对污垢热阻渐近值的影响

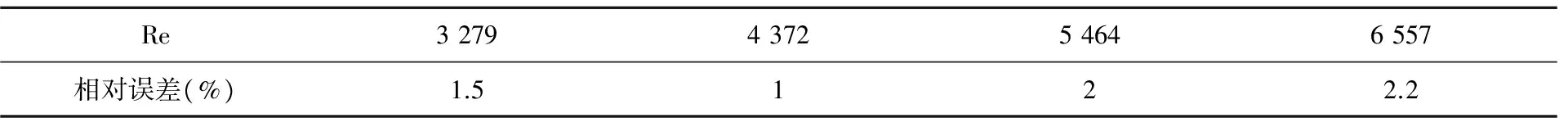

3.4 两种计算方法的污垢热阻渐近值对比

4 结 论