高流速高含固条件下高压差调节阀冲刷腐蚀规律

郑涵文,严燕辉,赵建平

(南京工业大学,江苏南京 210009)

1 前言

我国“十二五”规划中提出推进能源多元发展,开展煤制天然气、液体燃料和煤基多联产研发示范装置[1,2],现已建成若干示范工程,“十三五”规划纲要中也强调了煤炭清洁高效利用[3],提高煤炭资源的清洁利用水平是重点目标。但煤液化生产处于高温、高压和高含固的复杂工况下[5],其规模化、集约化和大型化发展受到过程装备可靠性的严重制约[4],在设计煤液化用阀门时,提高阀门材料质量和增加壁厚来适应恶劣工况。但这会增加生产成本和风险。因此,研究设备的冲刷磨蚀规律,对于提高设备可靠性具有重大意义。

煤化工用典型调节阀工况有以下特点:介质流速快,温度达200~500 ℃,且含有硬度高达HRC60的固相颗粒和硫等腐蚀性成分,阀的进出口压差大,达到10 MPa以上。

我国的煤液化关键阀研究起步晚,总体发展水平相当于20世纪90年代末的国际水平,不能满足国内和国际市场的需求[6],从技术上分析体现以下几个方面:性能不稳定、如低抗压能力差、低调节精度和寿命短,在恶劣工况下难以满足要求,由于一些煤化工关键控制阀不能自给自足,因而煤化工关键阀成为煤液化发展的瓶颈[7,8]。

为了满足煤液化用阀耐高温、耐冲刷磨蚀的要求,目前主要措施是在阀的关键部位增加金刚石、碳化物、陶瓷等耐磨材料,其特点为高硬度、低强度,在调节阀工作中易被震裂而破坏,还有一些喷涂技术易出现喷涂层与基体结合缺陷,在固粒的冲刷下会出现涂层整体脱落的现象。而研究煤液化典型调节阀的冲刷磨蚀规律,从源头上分析磨蚀问题,找出磨蚀影响因素,对磨蚀问题的解决具有重大意义。

冲刷磨蚀是流体介质(多指含固相多相介质)在管道、阀门等设备壁面高速运动,对壁面材料造成冲击和切削作用,使其出现凹槽和变薄,造成泄漏和性能下降[9],为了研究磨蚀规律,即设备内流体速度、压力、壁面剪切力及磨损速率的影响因素等,主要有数值模拟方法和实验法,实验法中粒子成像测速法(PIV)较为常用,但其设备昂贵,复杂研究模型制作困难,示踪粒子的随动性和易捕捉性较难同时满足,还存在图像噪声处理等问题;而磨损试验的设备搭建、实际工况模拟也存在较大困难。数值模拟方法主要使用计算流体商业软件进行计算分析,其特点为省时,花费低,合理建模及设置参数能达到较高精度。在流场特性模拟方面,韩志杰等采用CFD技术对三偏心蝶阀的流场特性进行研究,据此提出优化方案[10]。Edvardsen等对单相流体截止阀的压降进行三维CFD模拟计算,并与试验数据对比发现最高压降试验与模拟相差2%,验证了数值模拟的可行性,之后他们又采用CFD方法计算两相流在截止阀内的压降,也得到了较高精度[11,12]。Xu Yuqiang采用CFD技术获取了不同结构井下浮阀的内部流场特性,为阀体结构设计提供指导[13]。在流固耦合和磨损模拟方面,何晓晖等运用CFD方法对液压锥阀开启过程进行了流固耦合模拟,仿真值与理论值较为吻合[14]。M.S.Wallace等采用CFD技术对阀内结构的流动特性及磨损速率大小及位置进行模拟预测,流动特性与磨损部位预测较为准确,但其磨损速率低于试验数据,且对磨损速率的预测只做了单一分析[15]。M.Atkinson等设计了三维通道冲刷试验,证实CFD方法可以很好的计算磨蚀量[16]。

还有不少学者采用该方法对阀等设备的流场进行分析研究,但对煤液化单元恶劣工况下调节阀磨蚀规律研究不多[17~22]。

本文针对煤液化单元典型调节阀磨损问题,采用CFD技术对磨损速率进行模拟分析,研究不同因素对阀内件磨损的影响。

2 计算模型及方程

2.1 几何模型及工况参数

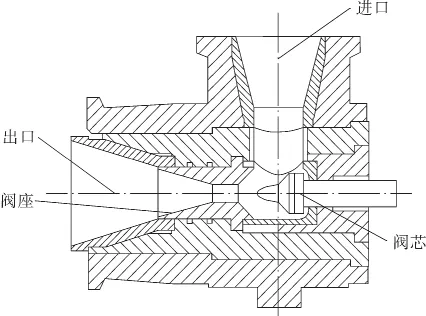

本文以煤液化用调节阀为研究对象,其几何模型如图1所示。阀芯与阀座关键部位为WC-Co硬质合金材质,阀内流动介质为油煤浆,操作温度415 ℃,含有高硬度的煤粉颗粒、矿物颗粒和催化剂颗粒等,粒度为200目,质量分数达到8.1%,检修期间发现阀内沉积大量固粒,是磨损产生的主要原因。具体物流参数见表1。

图1 调节阀截面示意

表1 调节阀物流参数

2.2 基本控制方程

(1)连续相模型

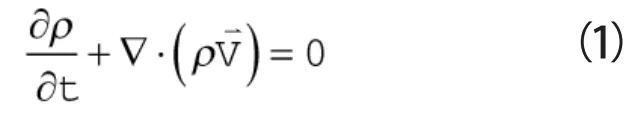

采用有限体积法来计算连续相(液相),在拉式坐标框架下求解Navier-Stokes方程。连续方程:

动量方程:

式中ρ——液相密度

P——微元体上的压力

μ—— 液相黏度,为离散相对连续相的反作用力

湍流模型:RNG k-ε湍流模型能较好地模拟近壁面流动,其方程:

式中 αk,αε——普朗特数

μeff—— 等效黏性系数,其为分子黏性系数μ和湍流黏性系数μt之和

Gk——层流速度梯度产生的湍流动能

Gb——由浮力而产生的湍流动能

YM—— 可压缩湍流中过渡的扩散产生的波动

C1ε,C2ε,C3ε——常数

Rε——自定义项

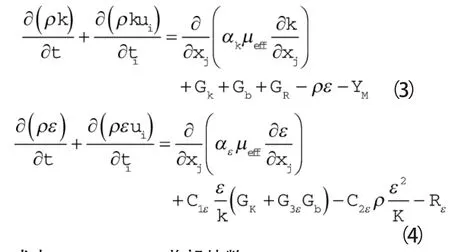

(2)离散相模型

本文采用离散相来进行流固耦合计算,固体浓度小于10%,FLUENT中对颗粒作用力微分方程求解来获得离散固体颗粒的运动轨迹,颗粒的作用力平衡方程(x方向)为:

式中 FD(u-up)——颗粒的单位质量曳力

式中 u——流体相速度

up——颗粒速度

μ——流体动力黏度

ρp——颗粒密度

dp——颗粒直径

Re——相对雷诺数

CD——曳力系数

(3)磨损方程

式中 Rerosion——磨损速率,kg/(m2·s)

mp——颗粒质量

c(dp)——颗粒直径的函数

α——颗粒对壁面的冲击角(侵入角)

f(α)——侵入角函数

v——颗粒相对于壁面的速度

b(v)——相对速度函数

Aface——颗粒表面积

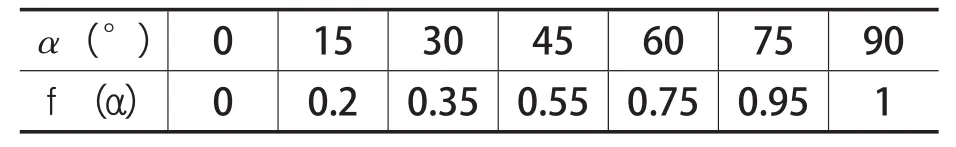

根据文献[23,24],本文研究对象的材质为WC-Co硬质合金,c(dp)取1.1×10-10,b(v) 取2.3,侵入角函数系数见表2。

表2 侵入角函数系数

离散相颗粒在壁面的反弹过程用多项式表示为:

式中 eN,eT——颗粒恢复系数β1——入射角

3 数值模拟

由于调节阀工作时水平安装(轴线平行于水平面),考虑重力影响,故对调节阀内部流场进行全三维建模(图2),采用混合网格划分,网格数达到14万,并进行了网格无关性验证:在网格加密一倍时,取出口流量为观测量,误差在2%以内,采用DPM离散相模型,RNG湍流模型,标准壁面函数及SIMPLE算法进行迭代计算。

图2 调节阀剖视

4 结果与分析

4.1 速度分布

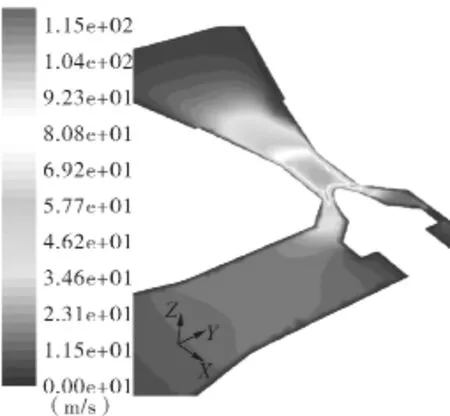

图3是调节阀在85%开度下的速度分布云图,最高速度在阀座阀芯之间包括喉管的位置,最高达到121 m/s,高流速的流体介质包含高硬度的固体颗粒在该处势必造成巨大冲击,是磨损产生的主要原因。

图3 调节阀在85%开度下的速度云图

4.2 湍流强度与壁面剪切力

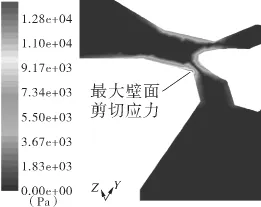

图4为调节阀中间截面上湍流强度云图,在阀芯与阀座间区域处存在最高湍流强度,对比壁面剪切应力云图(图5),同一区域也出现最高壁面剪切应力,这是由于该处流通截面突然变小,流速急剧升高,湍流强度随之增大,流动介质更加频繁剧烈冲击壁面,造成较高的壁面剪切应力,壁面材料会更容易被剥蚀,产生严重磨损。

图4 调节阀中间截面上湍流强度云图

图5 调节阀壁面剪切应力云图

4.3 磨损速率分析

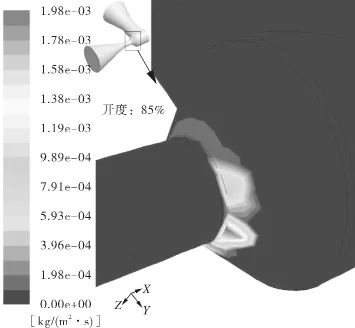

图6是阀芯之间截面上的磨损速率云图,在35%的小开度下,阀芯靠近阀入口的位置为迎流面,受到高速入流含固流体直接冲刷,显示出高磨损速率,得到而对侧的磨损速率相对小很多。

图6 阀芯磨损速率分布

图7是阀座壁面上的磨损速率云图,在85%的大开度下,阀座磨损最大值在阀入口的远端,而近端相对较小,经过对固粒的轨迹进行分析(图8),相对阀入口远端的阀座壁面处固体颗粒浓度较高,相对的一端浓度较小,颗粒轨迹出现“真空区”,表明该处固粒的浓度较小,出现频率低,也就造成对壁面的冲击、切削作用较小,从而导致较小的磨损速率。结合现场实际阀座磨损情况(图9),磨蚀严重区域与模拟结果一致,实际工况下该调节阀阀内件寿命仅为数百小时,根据模拟计算得到的平均磨损速率达0.01 mm/h左右,与实际磨损速率基本一致,验证了数值模拟的准确性和可行性。

图7 阀座磨损云图

图8 颗粒轨迹

图9 阀座的磨蚀

5 调节阀磨蚀规律研究

5.1 阀门开度

阀门开度会影响阀芯阀座空隙处的流速,开度越小,流速相对越大,固体颗粒的速度随之增大,因而颗粒的动能越大,并且空隙处的颗粒浓度也会随着开度的减小而提高,更多的颗粒会以更高的能量冲击阀内件,造成更高的磨损速率,图10是15%,35%,65%,85%开度下的最高磨损速率图,15%开度时的最高磨损速率比35%时的最高磨损速率高一个数量级。

图10 不同开度下的最高磨损速率

5.2 入口流速

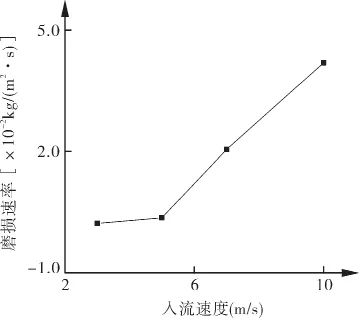

入口流速会直接影响颗粒的运动速度,与阀门开度的影响类似,图11为入口流速为3,5,7,10 m/s时的最高磨损速率,入流速度大于5 m/s时,最高磨损速率急剧上升。

图11 不同入流速度下的最高磨损速率

5.3 颗粒形状系数

固体颗粒形状的改变将影响其运动规律、与连续相流场的相互作用以及与壁面碰撞过程中对靶材的切削作用,在其他属性一样的情况下,外形尖锐的颗粒较外形圆润的颗粒造成更严重的磨损,图12为4种固体颗粒形状系数0.25,0.5,0.75,1下的最高磨损速率,“1”表示颗粒为标准球体。

图12 不同颗粒形状系数下的最高磨损速率

5.4 阀芯角度

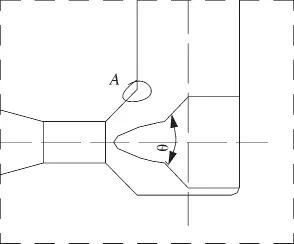

阀芯与阀座的结构改变会造成阀内流体介质流动特性的改变,进而导致颗粒运动轨迹的改变,本文研究的高压差调节阀原始的阀芯角度为90°(见图13)。图14为70°、80°、100°和110° 4种开度下的最高磨损速率图,从图中可见,随着阀芯角度θ的增大,最高磨损速率逐渐升高,图中A处即阀座内壁转角的角度逐渐减小,该处流道的过渡变尖锐,湍流强度增大,造成磨损速率的升高。

图13 阀芯角度示意

图14 不同阀芯角度下的最高磨损速率

6 结论

(1)通过对高压差调节阀内部流场进行CFD模拟分析,获得流速、湍流强度、壁面剪切应力和磨损速率等流场参数。调节阀小开度时,在流速较高的阀座与阀芯之间区域,湍流强度与壁面剪切应力较大,进而导致该处磨损较为严重。

(2)模拟得到的磨蚀情况级与实际现场磨损现象基本一致,计算磨损速率与实际阀内件寿命基本吻合,验证了运用CFD技术模拟计算的可行性和准确性。

(3)经过模拟分析,探究了工艺参数(流速、开度)、介质特性(固粒形状系数)和阀门形状对磨损速率的影响,得出调节阀磨损的基本规律。

(4)该模拟技术可以为高磨损流体设备的结构优化及工艺改进提供了理论指导。可以用来预测可能出现磨蚀的部位及磨损速率,提供结构优化的指导和设备寿命的预测,确保设备的稳定安全运行,提高设备可靠性。

[1] 刘鸿亮,曹凤中.煤化工产业的发展与环境资源约束[J].中国地质大学学报(社会科学版),2008(1):1-4.

[2] 中华人民共和国国民经济和社会发展第十二个五年规划纲要[N].人民日报,2011-05-08.

[3] 第十二届全国人民代表大会第四次会议关于国民经济和社会发展第十三个五年规划纲要的决议[J]. 中华人民共和国全国人民代表大会常务委员会公报,2016(2):242-322.

[4] 包金哲.煤化工气液固多相流管道磨蚀机理及仿真预测研究[D].杭州:浙江理工大学,2009.

[5] LI J,JIAN L Y,LIU Z Y.Hydrogenation of heavy liquids from a direct coal liquefaction residue for improved oil yield[J]. Fuel Processing Technology. 2009,90(4):490-495.

[6] 刘海波,吴巧梅,傅卫平.煤化工用调节阀耐磨涂层工艺技术研究[J].仪器仪表学报,2012,33(22):2825-2832.

[7] 杨银友,关书训,朱兢兢.煤化工用耐磨阀门的研制[J].阀门,2011(3):22-25.

[8] 郭风忠.煤化工用黑水调节阀的研制[J].阀门,2011(3):31-32.

[9] 赵状,吴玉国,田壘,等.管道两相流冲刷腐蚀的CFD 研究进展[J].当代化工,2014(2):226-228.

[10] 韩志杰,刘恩福,刘振宇,等.基于CFD的三偏心蝶阀的流场特性研究及优化[J].机械设计与制造,2015(12):185-189.

[11] Edvardsen S,Dorao C A,Nydal O J.Experimental and Numerical Study of Two-Phase Pressure Drop in Downhole Shut-in Valve with Unifi ed Comprehensive Model Formulation[J].Journal of Natural Gas Science and Engineering,2015(23):440-449.

[12] Edvardsen S,Dorao C A,Nydal O J.Experimental and Numerical Study of Single-Phase Pressure Drop in Downhole Shut-in Valve[J].Journal of Natural Gas Science and Engineering,2015(22):214-226.

[13] XU Yuqiang,GUAN Zhichuan,LIU Yongwang.Structural optimization of downhole float valve via computational fluid dynamics[J].Engineering Failure Analysis,2014(44):85-94.

[14] 何晓晖,栾健,王强.基于CFD的液压锥阀开启过程流固耦合分析[J].液压与气动,2015(9):122~125.

[15] Wallace M S.Prediction of Impact Erosion in Valve Geometries [J].Wear,2004(256):927-936.

[16] Atkinson M.High Pressure Testing Sand Erosion in 3D Flow Channels and Correlation with CFD[J].Wear,2007(263):270-277.

[17] Amirante R. Experimental and Numerical Analysis of Cavitati-on in Hydraulic Proportional Directional Valves[J].Energy Conversion and Management,2014(87):208-219.

[18] Mazur Z. Improvement of the Turbine Main Stop Valves with Flow Simulation in Erosion by Solid Particle Impact CFD [J].International Journal of Rotating Machinery,2004(10):65-73.

[19] 胡国良,李海燕,张海云.圆环流磁流变阀压降性能分析与试验[J].农业机械学报,2015(3):1-8.

[20] 郭崇志,孙耀平,宋书伟,等.安全阀稳态与瞬态数值模拟技术对比研究[J].压力容器,2015,32(2):27-34.

[21] 颜勤伟,丁无极,陈海云,等. 基于背压修正的安全阀排量精确计算方法 [J].压力容器,2015,32(6):40-48.

[22] 李前,陈文飞. 焊接绝热气瓶用安全阀国家标准研究[J].压力容器,2016,33(2):57-60.

[23] Forder A,Thew M,Harrison D.A Numerical Investigation of Solid Particle Erosion Experienced within Oilfield Control Valves[J].Wear,1998(216):184-193.

[24] Haugen K,Kvernvold O,Ronald A.Sand Erosion of Wear-Resistant Materials:Erosion in Choke Valves[J].Wear,1995(186-187):179-188.