低温煤焦油加氢催化剂优选以及产物分布规律

雷 雄,潘柳依,郭宏垚,张 轩,李 冬,朱晨辉,李稳宏

1.西北大学化工学院,陕西 西安 710069;2.宝鸡文理学院,陕西 宝鸡 721000;3.西北大学陕西省资源化工应用工程技术研究中心,陕西 西安 710069;4.陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710000

针对全球石油资源的日益枯竭,结合我国多煤、缺油和少气的特殊能源结构,推动以煤为主的多元化能源发展已成为我国调整和优化能源结构的重要途径。煤焦油作为煤热解的副产物,其产量约占装炉煤的3%~4%,随着我国焦化工业的发展,煤焦油的产量也在与日俱增[1]。据统计2008年我国煤焦油产量达到了1.08×107t/a,到2014年已经增长至约1.7×107t/a,若能使这些煤焦油通过加氢改质,进行高效分质利用,将显著提高煤焦油的利用价值,在经济效益和环境保护两方面都有着重要意义[2-4]。

煤焦油富含苯类、酚类、萘、蒽和菲等高价值的化学品,低温煤焦油是煤在400~500 ℃左右热解时的液体产物,其组成极为复杂,主要族组成为烷烃类、芳烃类、胶质及沥青,同时含有多种氧、硫、氮及金属等杂环有机化合物。Kan等[5,6]通过连续固定床反应器对煤焦油馏分油进行两段加氢改质,制得汽油和柴油馏分。石振晶等[7]以热电气焦油多联产装置热解的低温煤焦油的宽馏分为原料油,进行了加氢精制工艺实验研究,加氢所得汽油和柴油收率分别为18%和67%,且S和N含量均达到国家标准,汽油馏分辛烷值和柴油馏分十六烷值虽未达到国家标准,但可作为汽柴油调和组分及重整原料。李冬等[4,8-14]已经在煤焦油加氢方面做了诸多研究,并且在固定床反应器中研究了压力、温度和空速对油品性质的影响,成功实现了全馏分中温煤焦油制取汽柴油[15]。

尽管,在煤焦油加氢改质制取汽柴油等轻质油方面已经有了较多研究,但是在低温煤焦油加氢过程中对加氢产物的分布情况以及性质影响的研究鲜有报道。为了能有效地控制加氢反应得到更多的目标产物,就需要对加氢产物的分布情况以及性质影响进一步研究。本工作对所制备的4种不同镍钨质量比的Ni-W/γ-Al2O3催化剂进行筛选,并在筛选出的催化剂上考察了加氢工艺条件对低温煤焦油加氢产物分布情况及杂原子脱除效果的影响。

1 实验部分

1.1 实验原料

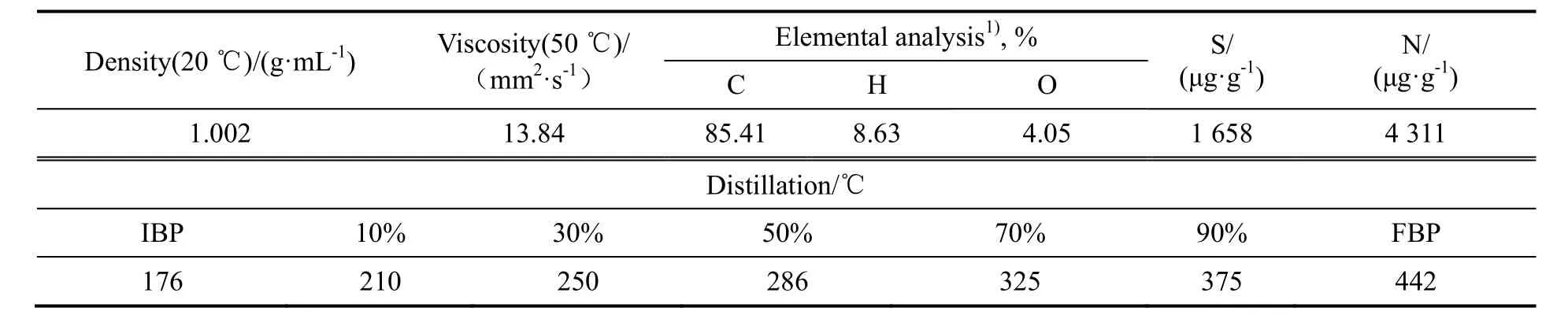

原料煤焦油取自陕西某煤化公司的低温煤焦油。由于全馏分煤焦油中的沥青成分含量比较多,其极难加氢,且会腐蚀或堵塞设备,因此本实验切取煤焦油小于 360 ℃馏分油作为加氢原料。其基本物化性质见表1。

表1 小于360 ℃煤焦油馏分油基本性质Table 1 Properties of coal tar distillate (<360 ℃)

1.2 催化剂制备

载体的制备:以拟薄水铝石为原料,按干胶粉质量百分数计算,加入质量分数为3%~5%稀硝酸、质量分数为5%田菁粉以及一定比例的去离子水,混合打浆,混捏成型,干燥除水后,在马弗炉高温分解得γ-Al2O3载体。

催化剂的制备:以Ni和W为活性组分,NiO和WO3负载量分别为1.0%~6.5%和20%~28%(均为质量分数),采用等体积浸渍法制备催化剂。首先将干燥后的氧化铝载体在质量分数为 28%的偏钨酸铵溶液中浸渍3 h,并于120 ℃下干燥2 h,得到W/γ-Al2O3催化剂,然后将W/γ-Al2O3置于已配好的质量分数为2.9%的硝酸镍溶液中浸渍3 h,并于120 ℃下干燥3 h,550 ℃下焙烧4 h,最终得到不同镍钨质量比的Ni-W/γ-Al2O3加氢催化剂,分别记为a,b,c和d。

1.3 催化剂表征

采用美国麦克公司的TriStar3020型低温物理吸附仪对催化剂比表面积、孔体积和孔径进行N2吸附-脱附表征,用BET(Brunauer-Emmett-Teller)法计算样品的比表面积,用BJH(Barret-Joyner-Halenda)法计算催化剂的孔容和平均孔径;采用Mini公司FlexII型X射线衍射(XRD)仪对催化剂活性相结构进行表征,使用Cu标准衍射源,管电压30 kV,管电流15 mA,扫描速率4 (°) /min;采用日本电子公司JSM-6510型扫描电子显微镜(SEM)对硫化态催化剂形貌进行表征;程序升温脱附(NH3-TPD)分析在美国麦克公司ChemiSorb2720型自动化化学吸附仪上进行,吸附NH3后以10 ℃/min速率升温至700 ℃。

1.4 催化剂评价

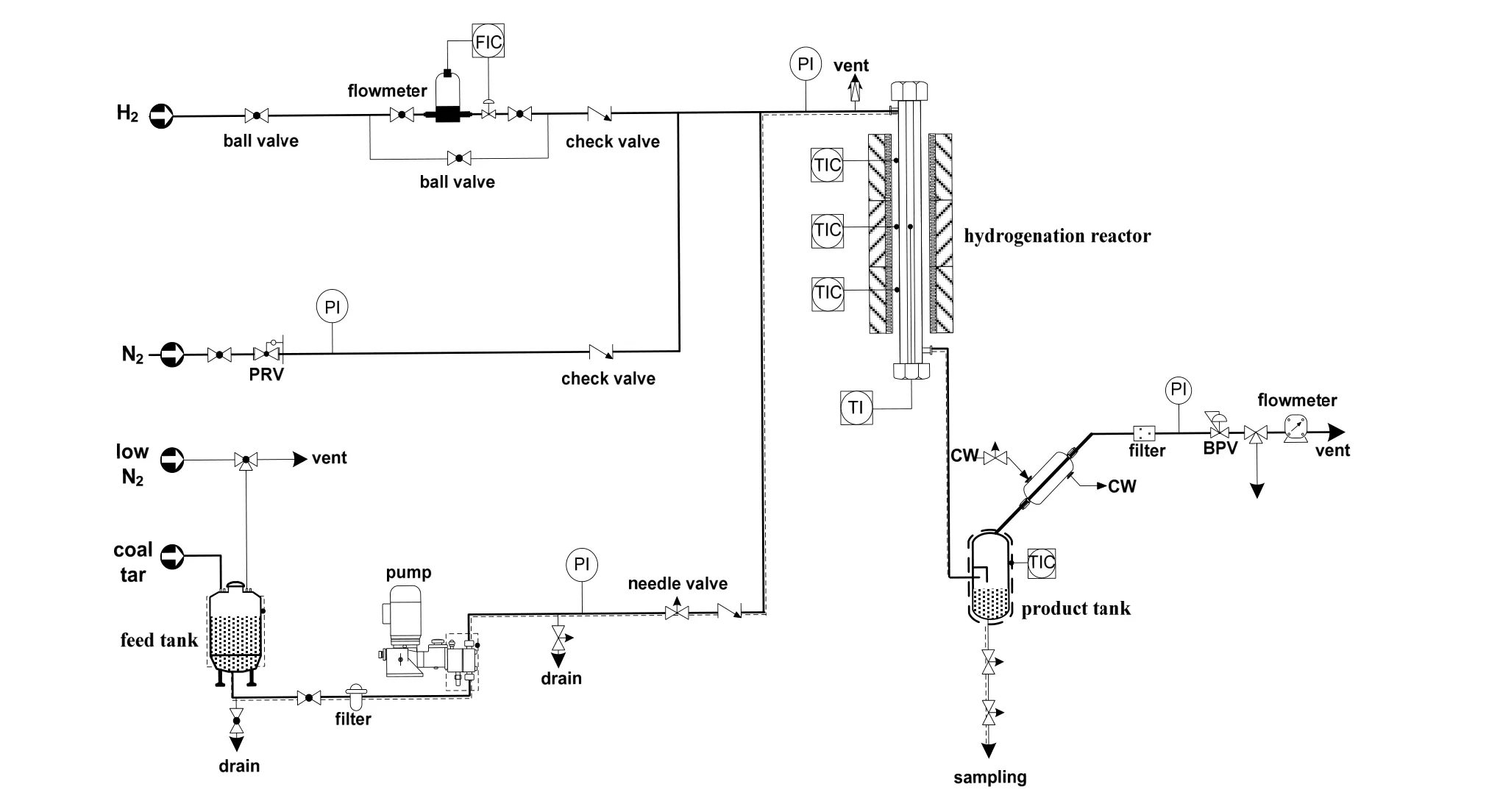

采用单管30 mL加氢固定床反应器对催化剂进行煤焦油加氢评价。将预硫化好的催化剂置于反应装置恒温段,上下各装填20 mL粒径为0.085~0.060 cm(20~30目)的瓷球。实验装置如图1所示。

由于加氢裂化过程要在较高的压力下进行,所以必须保证系统密封性良好,因此实验前需对装置进行气密性检查。具体操作过程如下:将催化剂装入加氢反应器,气路出气段通到背压阀,保持气路畅通,打开氮气瓶通入氮气,通过调节阀将系统压力缓慢调到比预设反应压力大0.5 MPa左右,然后停止进气,关闭进气口开关,记录系统此时压力。保持10 h,如果压力变化在0.5 MPa以内,说明气密性良好,可以进行实验。

图1 30 mL油品加氢实验装置流程Fig.1 Schematic diagram of the reaction system for coal tar hydrogenation PI-pressure indicator; TIC-temperature indicator control; TI-temperature indicator; BPV-back pressure valve; PRV-pressure reducing valve;CW-condensate water; FIC-flow indicating controller

产品检测:采用上海昌吉地质仪器有限公司SYD-6536B型恩氏蒸馏试验器切取产品油中不同温度区间的馏分油,并计算各馏分油的相对含量;利用RamiinGC2060气相色谱离线分析轻质烃(C1~C4),其中FID检测器以N2作为载气并装配CP-Al2O3/KCL石英毛细管柱(25 m×0.25 mm×4 µm),热导池检测器以Ar作为载气(TCD)用于测定氢含量。采用江苏科苑有限公司KY-3000SN型硫氮分析仪分析产品油的总S和总N含量。

2 结果与讨论

2.1 催化剂表征

4种不同Ni/W比(镍和钨质量之比)的Ni-W/γ-Al2O3催化剂如表2所示,催化剂Ni和W活性组分总负载量为30%(以其氧化物计),剩余为70%的γ-Al2O3载体。

表2 不同活性金属含量的催化剂配比Table 2 Catalysts with different active metal contents

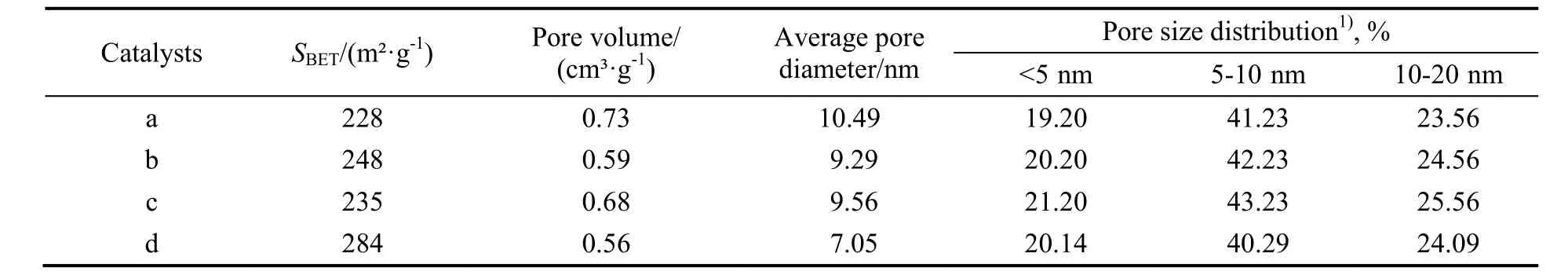

2.1.1 N2吸附-脱附表征

对4种不同Ni/W比催化剂进行了N2吸附-脱附表征,其比表面积及孔结构见表3。由表3可以看出,4种催化剂的孔容孔径都比较大,催化剂的平均孔径在10 nm左右。d催化剂的比表面积最大,达到了284 m²/g,较大的比表面积可以提供更多的活性位,有利于加氢反应,这与后面的表征结果一致,但随着Ni/W比的继续提高,加氢主剂的W元素的含量逐渐下降,降低了催化剂的加氢性能。因此,上述正负两方面作用使得存在一个较好的Ni/W比,能最大化地提高催化剂的加氢活性。

表3 4种催化剂比表面积及孔结构Table 3 Specific surface area and pore structure of four kinds of catalysts

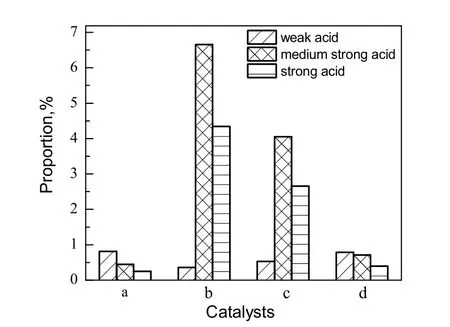

2.1.2 NH3-TPD表征

对4种不同Ni/W比催化剂进行NH3-TPD表征,得到的脱附峰如图2所示。对每个峰按温度上下限进行积分后得到3种酸的比例分布,如图3所示。

图2 不同Ni/W比催化剂NH3-TPD谱图曲线Fig.2 NH3-TPD profiles of catalysts with different mass ratio of Ni to W

图3 不同Ni/W比催化剂的酸强度分布Fig.3 The acid strength distribution of catalysts with different mass ratio of Ni to W

由图2可知,在100 ℃左右4种催化剂都出现了脱附峰,当温度上升超过300 ℃时,b和c催化剂出现了较大的脱附峰,而a和d催化剂则没有明显的峰出现。通过对NH3-TPD谱图曲线进行高斯拟合,将脱附峰按温度进行划分,同时对应弱酸(小于250 ℃)、中强酸(250~500 ℃)和强酸(500 ℃)3种酸的酸性中心。反应需要合适的酸性,若弱酸中心较多,则催化剂的反应活性较低;若强酸中心较多,则会导致产物过度裂解,反应收率低,同时容易导致催化剂因积炭而结焦,从而极大降低催化剂的活性和稳定性。从图3可知,a和d催化剂的3种酸的比例均基本相等且含量较小。b和c催化剂的中强酸和强酸比例较大,弱酸比例较小,在加氢催化剂过程中可能会造成过度的裂化作用,不利于产物液收。

2.1.3 XRD表征

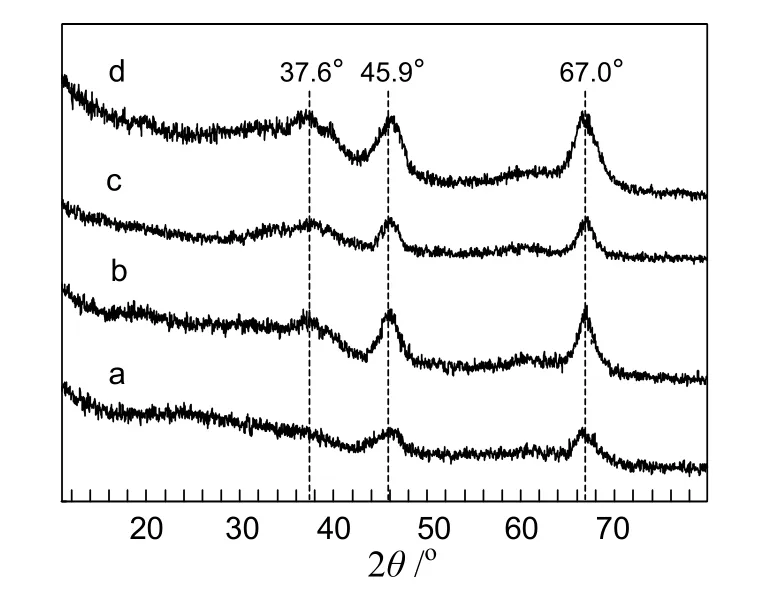

图4 不同Ni/W比催化剂XRD谱图曲线Fig.4 XRD patterns of catalysts with different mass ratio of Ni to W

对4种不同Ni/W比的催化剂进行XRD表征,得到的XRD图谱见图4。从图中可知,4种催化剂出现的衍射峰与γ-Al2O3的衍射峰(图中标出的2θ角度)的位置基本一致,没有其他明显的特征峰,但是在2θ为37.60,45.9和67.0°左右晶面的特征衍射峰在不同程度上明显减弱,说明NiO或WO3颗粒在载体上分布均匀,未超过分散阀值,活性金属分散度较好。

2.1.4 SEM表征

对4种不同Ni/W比的催化剂进行SEM表征,结果如图5所示。从图中可知,4个催化剂样品中的颗粒呈现紧凑形状和无序形态,催化剂由于其材料性质而显示出表面粗糙。所有催化剂样品的轮廓基本相似,没有出现过多的金属聚集和结构塌陷等,同时也表明活性金属在载体表面分散比较均匀。催化剂的金属活性组分能较好地分散于载体表面,有利于加氢反应的进行。

2.2 催化剂评价

在反应温度360 ℃、反应压力10 MPa和空速0.2 h-1的条件下,对4种不同Ni/W比催化剂进行了评价实验,旨在筛选出一种杂原子脱除性能好、轻油收率高的低温煤焦油轻质馏分油专用加氢催化剂。不同Ni/W比催化剂对油品中S和N脱除的影响结果见图6。加氢前,煤焦油馏分油的S含量为1 658 μg/g,N含量为4 311 μg/g,由图可知,加氢产物中N含量均高于S含量,这表明与原料中的氮化合物相比,大多数含S物质更容易被脱除,这与Kan等[5,15,16]的研究结果一致。大多数含氮物质一般都有芳香环(例如喹啉、吡啶、吡咯、吲哚和咔唑等),由于C=N键比C=C键键能强,所以加氢脱氮(HDN)过程中往往要先将芳烃饱和之后才能脱除N杂原子[17]。相比之下,加氢脱硫(HDS)通常一步就可以脱除,其不需要在脱S之前完全饱和含S芳环。此外,另一个原因可能是HDN反应的活性位点不同于HDS反应的活性位点。c催化剂脱硫效果最好,d催化剂虽然脱硫活性略低于c催化剂,但其脱氮活性却是最高的。

图6 不同Ni/W比催化剂对油品中S和N含量的影响Fig.6 Effects of catalysts with different mass ratio of Ni to W on S and N content in products

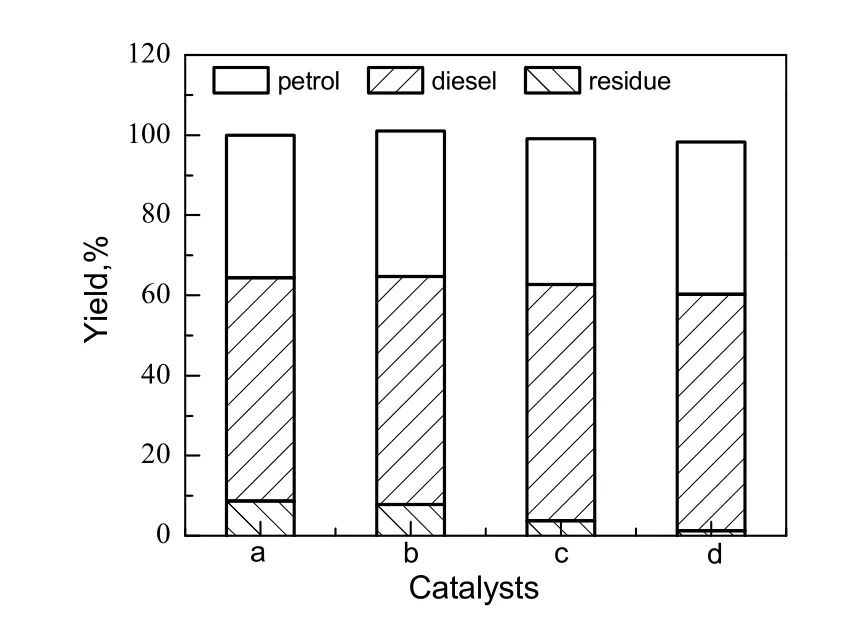

图7 不同Ni/W比催化剂对加氢产物中油品收率的影响Fig.7 Effects of catalysts with different mass ratio of Ni to W on the yield of products

不同Ni/W比催化剂作用下煤焦油加氢后汽油、柴油和渣油收率的结果见图7。从图7可以看出,4类催化剂的汽柴油收率相差不大。其中,d催化剂加氢后汽油收率为38.03%,在所有催化剂中油品轻质化效果最好,且d催化剂的柴油收率最大,汽柴油总收率达到97.01%。

综合催化剂的表征和评价结果,d催化剂具有较大的比表面积,活性金属组分分散度较好,脱氮效果最好,汽柴油收率最高,故Ni/W比为0.64的d催化剂被筛选为加氢催化剂。

2.3 工艺条件对加氢产物分布的影响

2.3.1 温度的影响

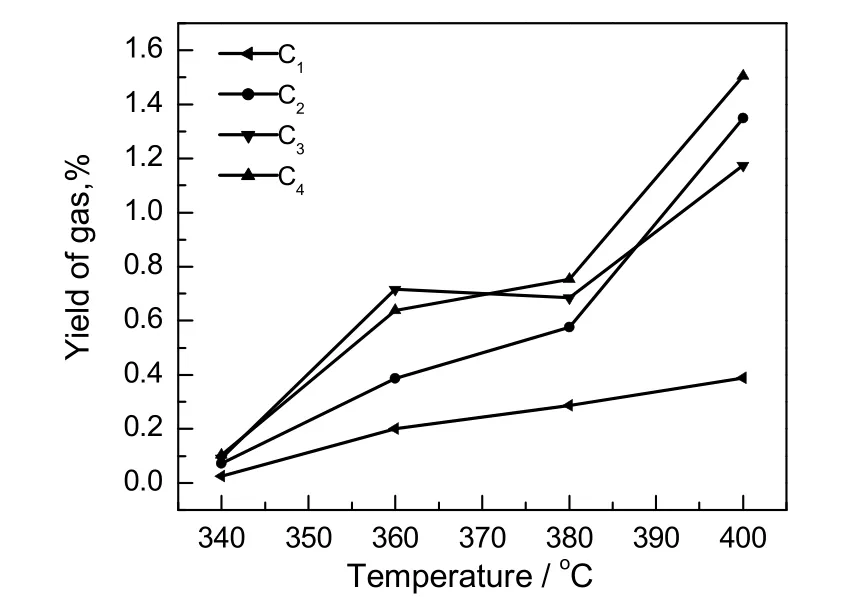

以d为催化剂,在反应压力10 MPa、空速(LHSV)0.4 h-1和氢油比800:1(体积比)的条件下,考察反应温度对气体产品收率的影响,结果见图 8。由图可知,随着反应温度的升高,烃类气体明显增多,说明加氢精制反应中有加氢裂化反应发生。同时可知C3和C4的收率比C1和C2多,这是因为烷烃遵循正碳离子机理发生加氢裂化反应。正碳离子裂化需要形成正碳离子,然后异构和裂化两种反应同时进行,为平行反应,而非传统的先异构后裂化的顺序反应。当温度从380 ℃升高至400 ℃时,C2,C3和C4的收率增加幅度较大,说明高温促进了裂化反应的进行。

图8 温度对加氢气体产物收率的影响Fig.8 Effects of reaction temperatures on the yield of gas products

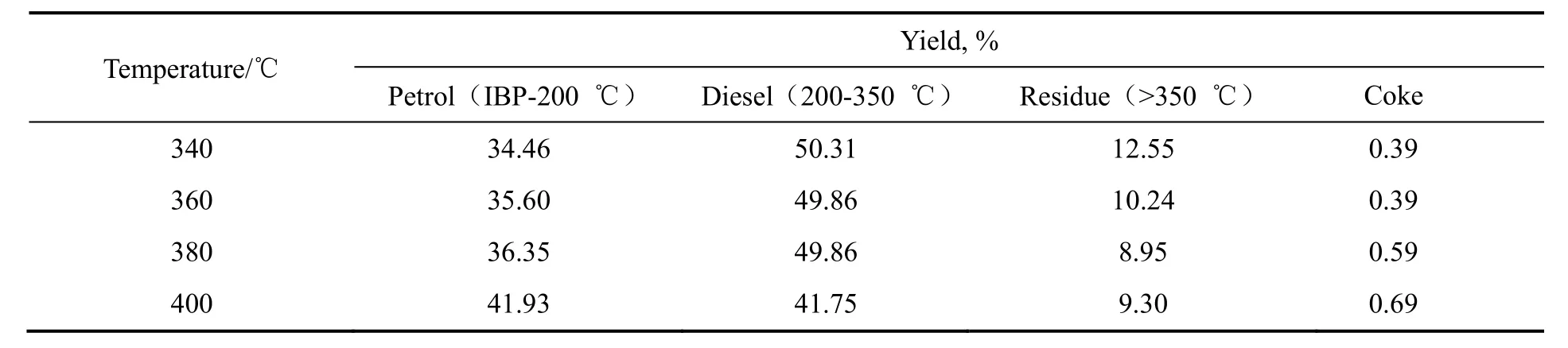

反应温度对加氢产物分布的影响见表 4。由表可知,随着温度的升高,催化剂活性逐渐增强,轻质油收率得到提高,汽油收率增加,而柴油收率却略有减少。当温度升高至 380 ℃时,汽柴油总收率达到最高,温度继续升高到 400 ℃时,汽柴油总收率有所下降,渣油和焦炭的收率又有所增加,这是因为高温下煤焦油中的多环芳烃会逐渐缩合生成胶质,直至焦炭的生成。此外,高温会导致催化剂积炭加速,使催化剂活性降低[18],两项因素共同导致汽柴油收率降低。

表4 反应温度对加氢产品分布的影响Table 4 Effects of reaction temperature on the product distribution

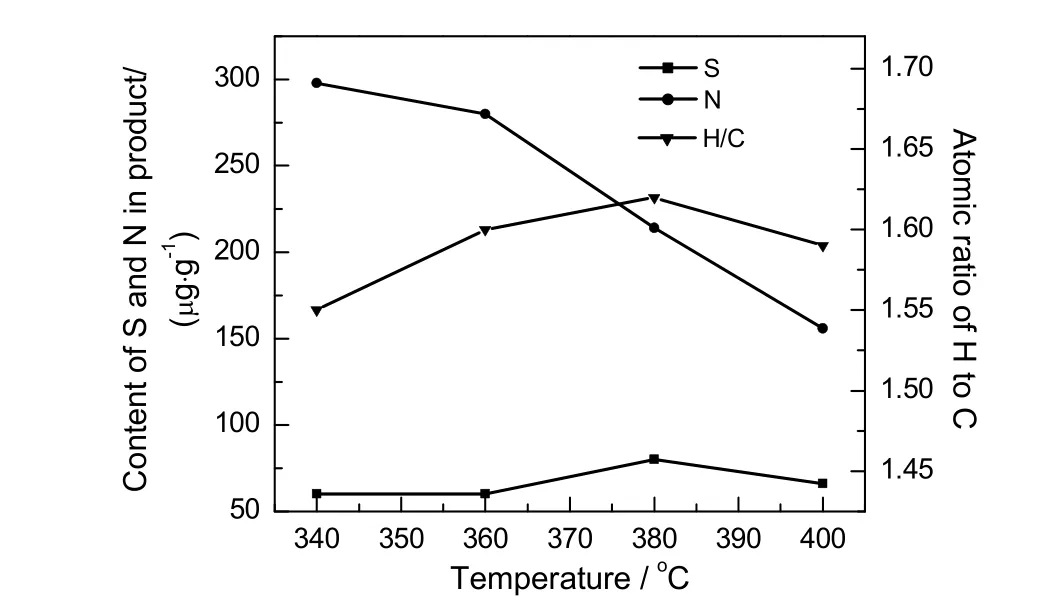

温度对煤焦油加氢产品杂原子含量以及汽柴油馏分的S和N含量的影响分别如图9和10所示。从图9可以看出,随着反应温度的升高,产物油的S和N含量依次降低,当温度超过360 ℃时,产物油中N含量减小趋势明显增大,而S含量的减小趋势较为缓和,这说明升高温度对产物中S和N的脱除均有利。此外,从S和N的含量来看,N的脱除量小于S的脱除量,这是因为脱氮反应的活化能远高于脱硫反应活化能,脱氮较为困难[19]。脱硫反应为放热反应,对于较易脱除的硫醇和硫醚等硫化物,其加氢反应平衡常数(lgKp)大于0,在低温时就可以发生脱硫反应,对于噻吩类硫化物,其加氢反应平衡常数小于0,加氢反应会受到化学平衡的限制,升高温度脱硫平衡转化率下降,所以高温不利于噻吩类有机含硫物的脱除。随反应温度的变化,产物油的H/C比(H和C原子比)呈现先增大后减小的趋势,温度升高是有利于油品轻质化的,但温度过高时就会出现不利影响。

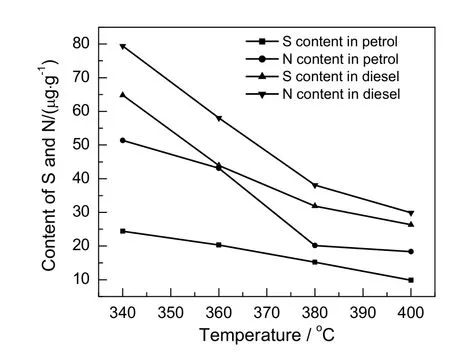

从图10可以看出,汽油S和N含量均低于柴油S和N含量,说明较难脱除的硫氮化合物会富集在较重的馏分段里,同样可以看出汽柴油S含量均低于N含量,N相对于S较难脱除。随反应温度的升高,汽柴油S和N含量均呈现减小趋势,当反应温度超过380 ℃时,减小趋势趋于平缓,继续升温对脱除汽柴油中S和N的效果不大,这时需要调节压力或空速等工艺条件才能进一步将汽柴油中的S和N脱除。

图9 温度对加氢产物H/C比及S和N含量的影响Fig.9 Effects of temperature on atomic ratio of H to C and S and N contents of hydrogenation products

图10 温度对汽柴油馏分S和N含量的影响Fig.10 Effects of temperature on the contents of S and N in petrol and diesel oil

2.3.2 压力的影响

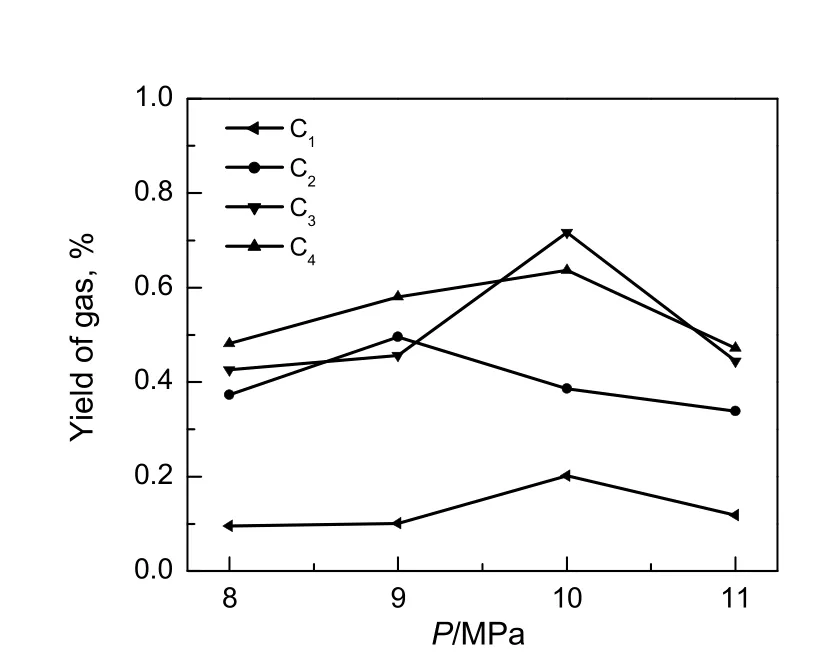

以d为催化剂,在反应温度360 ℃、空速0.4 h-1和氢油比800:1的条件下,考察压力对加氢气体产物收率的影响,结果见图11。由图可看出,压力为8~10 MPa时,C1,C3和C4收率都逐渐增加(C2从9 MPa开始减少),10~11 MPa时收率开始减少,其中 C3和 C4收率降幅较大,C3从 0.70%下降到0.41%,C4从0.65%下降到0.42%,说明高压下会抑制裂解气的产生。

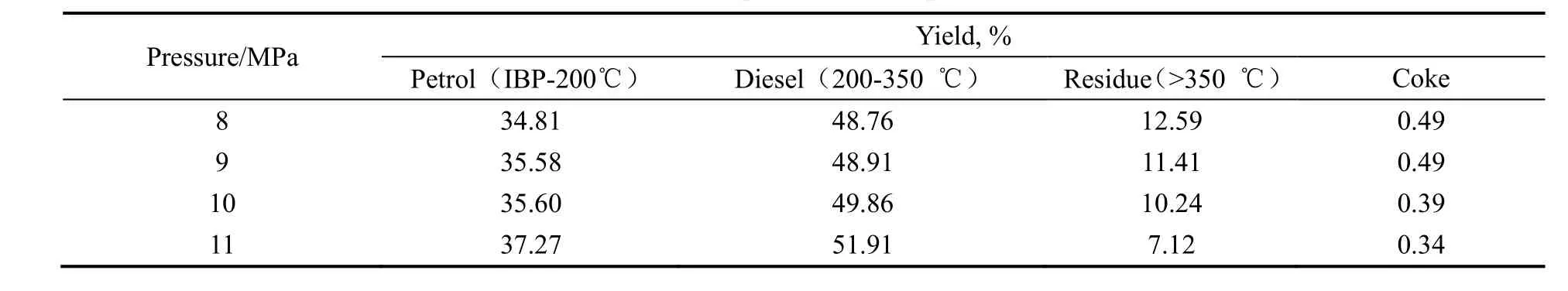

不同反应压力对加氢产物分布的影响见表 5。由表可看出,随反应压力的升高,汽柴油收率都逐渐增加,渣油和焦炭收率逐渐减少,说明高压有利于油品的轻质化。

图11 压力对加氢气体产物收率的影响Fig.11 Effects of pressure on the yield of gas products

表5 反应压力对加氢产品分布的影响Table 5 Effects of reaction pressure on the products distributions

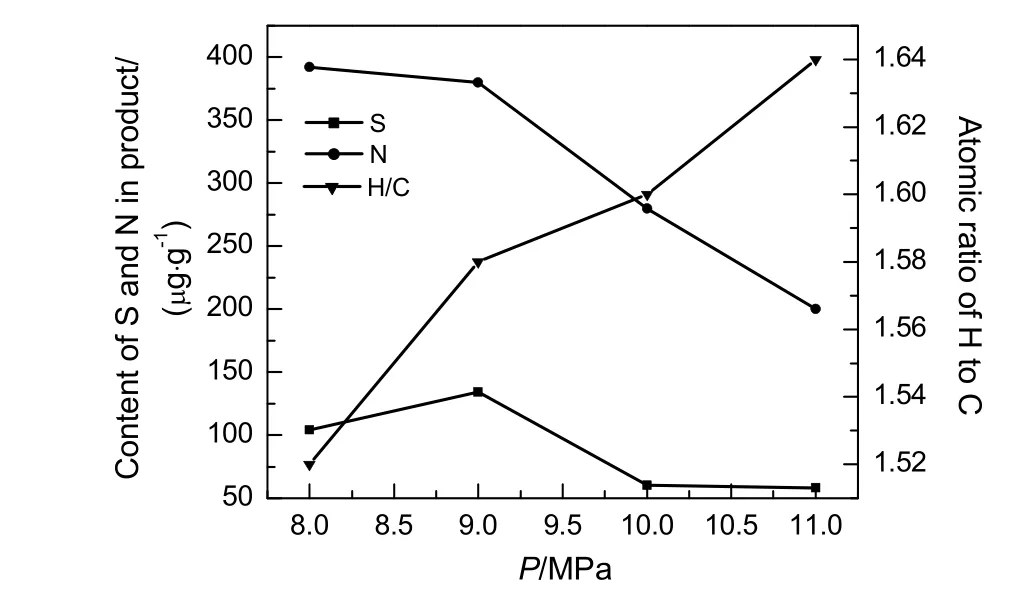

反应压力对煤焦油加氢产品杂原子含量以及汽柴油馏分的S和N含量的影响分别如图12和13所示。由图12可知,随反应压力增大杂原子S和N的含量减少,当反应压力超过10 MPa时,加氢脱硫量增加的趋势变缓,这是由于氮化物的存在会导致活化氢从催化剂表面活性中心脱除,抑制脱硫反应的进行,从而使加氢脱硫反应速率下降[20]。氮脱除量与压力基本呈线性减小趋势,且当反应压力大于9 MPa以后,这一趋势更加明显。芳烃含氮化合物的脱氮路径是先进行芳烃饱和反应然后再进行脱氮反应,由于加氢饱和反应的化学平衡常数很小,所以加氢饱和反应阶段控制着整个加氢脱氮反应的反应速率,因此,通过升高反应压力(提高氢分压),使脱氮反应体系的反应物浓度增加,提高脱氮反应速率,最终取得较好的脱氮效果。说明升高压力是有利于煤焦油中杂原子的脱除,尤其对氮脱除的影响更为显著。产物油H/C比与压力呈线性增加趋势,且增加趋势明显,表明压力(氢分压)的增加对芳烃的饱和也是有利的。

图12 压力对加氢产物H/C比及S和N含量的影响Fig.12 Effects of pressure on atomic ratio of H to C and S and N contents of hydrogenation products

图13 压力对汽柴油馏分S和N含量的影响Fig.13 Effects of pressure on the content of S and N in petrol and diesel oil

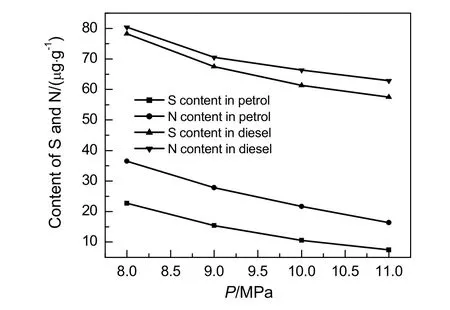

由图13可看出,汽柴油中硫氮含量随压力的增加呈现减小趋势,且减小趋势基本成线性规律,一般认为,简单的硫氮化合物(硫醇、硫醚、胺类和腈类等)分布于轻馏分段中,比较复杂的硫氮化合物(噻吩类、喹啉和吡啶等芳烃含硫氮化合物)大多分布于较重的馏分段中,这说明加氢过程中所有的硫氮化合物的脱除反应是同时进行的,而且压力的变化对不同硫氮化合物加氢反应的优先级没有明显的影响。

2.3.3 空速的影响

以d为催化剂,在反应温度360 ℃,反应压力10 MPa和氢油比800:1的条件下,考察空速对加氢气体产物收率的影响,结果见图 14。由图可看出,C1~C4的收率随空速的增大而减小,说明减小接触反应时间可有效控制更多的轻烃气体生成。不同空速下,C3和C4的含量比C1和C2的含量多,与温度和压力影响实验表现相同,裂化反应还是遵循正碳离子反应机理,同时C2,C3和C4的收率减小趋势呈线性,说明烷烃裂化反应的转化率随接触反应时间的减小而减小。

图14 空速对加氢气体产物收率的影响Fig.14 Effects of liquid hourly space velocity on the yield of gas products

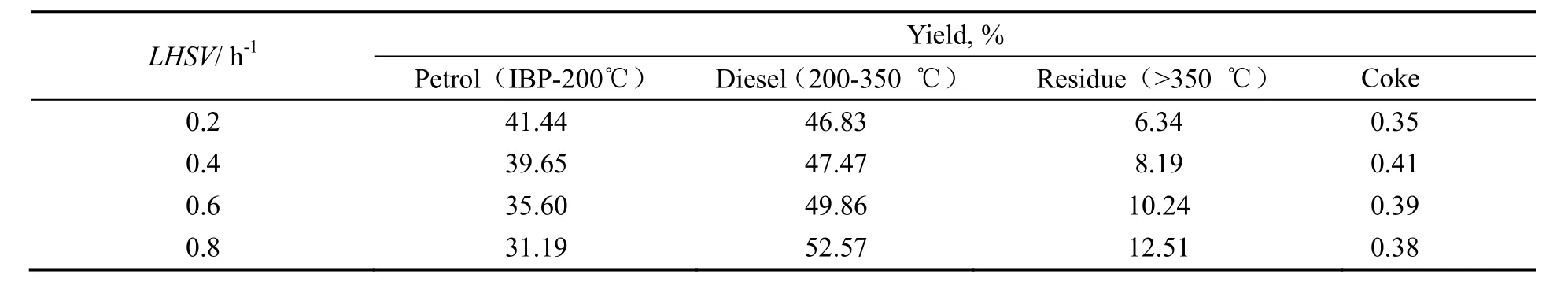

空速对加氢产物分布的影响见表 6。由表可以看出,随着空速的增大,汽油的收率都有所减少,柴油、渣油和焦炭的收率都有所增加。在较小的空速下,原料油与催化剂接触反应时间较长,提高了重组分(柴油、渣油和焦炭)加氢反应的转化率,使更多的重组分转化为轻组分(汽油),同时轻组分含量的增加逐渐趋于稳定。

表6 空速对加氢产品分布的影响Table 6 Effects of liquid hourly space velocity on the products distributions

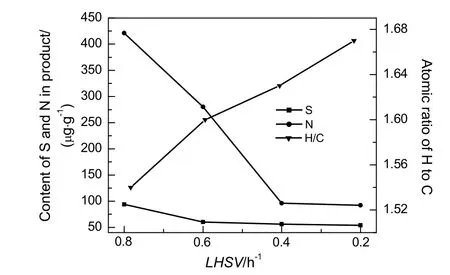

空速对煤焦油加氢产品杂原子含量以及汽柴油馏分的S和N含量的影响分别见图15和16所示。由图15可知,当空速从0.8 h-1降至0.2 h-1时,加氢产物中S和N含量都呈减小趋势,S含量减少的幅度不大;这说明继续降低空速对加氢脱氮影响不大。空速为0.4 h-1时较易脱除的氮化物基本已经脱除干净,而剩余较难脱除的氮化物必须在更为苛刻的反应条件下才能进一步脱除。对于S来说,空速降低后S含量有所减少,继续降低空速其含量基本无变化,说明相对于N来说,S是极易脱除的。低空速下进行加氢反应有利于杂原子脱除和油品轻质化。

图15 空速对加氢产物H/C比及S和N含量的影响Fig.15 Effects of liquid hourly space velocity on atomic ratio of H to C and S and N contents of hydrogenation products

图16 空速对汽柴油馏分S和N含量的影响Fig.16 Effects of liquid hourly space velocity on the contents of S and N in petrol and diesel

从图16可以看出,随着空速的减小,汽柴油中的硫氮含量基本呈线性减小趋势。说明低空速对脱除轻馏分段中较易脱除的硫氮化合物的作用比较显著。

2.4 催化剂的稳定性

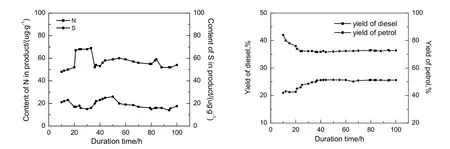

在反应温度360 ℃,压力11 MPa、体积空速0.2 h-1和氢油比800:1的条件下,对d催化剂做了为期100 h的稳定性实验,结果如图17所示。由图可看出,在100 h连续加氢实验过程中,汽油和柴油的产率分别保持在36%和51%左右。同时,液体产物中S和N含量的值没有显示出明显地大幅度变化。结果表明,本研究中使用的d催化剂具有良好的稳定性活性以及较长的寿命。

图17 催化剂的稳定性实验Fig.17 Catalyst stability test

3 结 论

a)通过对4种不同Ni/W比的催化剂的表征分析和实验评价,筛选出d催化剂为脱氮活性最高和油品轻质化效果最好的加氢催化剂。

b)由于所使用的精制催化剂具有一定的酸性,因此在不断升高反应温度时,裂化反应不断加剧,具体表现为轻烃气体收率增加,同时,高温下煤焦油会发生结焦反应,所以温度过高不利于油品轻质化且会降低目标油品的收率。在油品脱除杂质方面,高温不利于噻吩类硫化物的脱除,但是高温有利于脱除难脱除的多环含氮物。高压可以抑制裂化反应和脱氢反应,增加汽柴油的收率,同时高压有利于提高多环含氮物的加氢饱和反应速率,进而提高了脱氮率。降低空速对加氢产物的影响是提高了重组分向轻组分转化的转化率以及硫氮脱除率。

[1]Yu Zhufeng. Coal market outlook in China[J]. International Journal of Global Energy Issues, 2005, 24(3/4): 211-227.

[2]Li Chunshan, Suzuki K. Resources, properties and utilization of tar[J]. Resources Conservation & Recycling, 2010, 54(11): 905-915.

[3]周春光. 多联产系统煤热解焦油析出特性及焦油深加工利用试验研究[D]. 浙江大学, 2010.

[4]李 冬, 李稳宏, 高 新, 等. 中低温煤焦油加氢改质工艺研究[J]. 煤炭转化, 2009, 32(4): 81-84.Li D, Li W H, Gao X, et al. Study on hydrogenation and modification of middle and low temperature coal tar[J]. Coal Conversion, 2009, 32(4):81-84.

[5]Kan T, Wang H, He H, et al. Experimental study on two-stage catalytic hydroprocessing of middle-temperature coal tar to clean liquid fuels[J]. Fuel, 2011, 90(11): 3404-3409.

[6]Kan T, Sun X, Wang H, et al. Production of gasoline and diesel from coal tar via its catalytic hydrogenation in serial fixed beds[J].Energy & Fuels, 2012, 26(6): 3604-3611.

[7]石振晶, 方梦祥, 唐 巍, 等. 多联产煤焦油加氢制取汽柴油试验研究[J]. 煤炭学报, 2014, 39(1): 219-224.Shi Z J, Fang M X, Tang W, et al. Experimental study on the preparation of gasoline and diesel hydrogenation of coal tar polygeneration[J]. Journal of China Coal Society, 2014, 39(1): 219-224.

[8]孙智慧, 李稳宏, 马海霞, 等. 中低温煤焦油重组分分离与表征[J]. 煤炭学报, 2015, 40(9): 2187-2192.Sun Z H, Li W H, Ma H X, et al. Separation and characterization of heavy coal tar residues at middle and low temperature[J]. Journal of China Coal Society, 2015, 40(9): 2187-2192.

[9]Tang W, Fang M, Wang H, et al. Mild hydrotreatment of low temperature coal tar distillate: product composition[J]. Chemical Engineering Journal, 2014, 236(2): 529-537.

[10]李 珍, 李稳宏, 胡 静, 等. 中低温煤焦油加氢技术对比与分析[J]. 应用化工, 2012, 41(2): 337-340.Li Z, Li W H, Hu J, et al. Comparison and analysis of middle and low temperature coal tar hydrogenation technology[J]. Applied Chemical Industry, 2012, 41(2): 337-340.

[11]李 冬, 李稳宏, 高 新, 等. 煤焦油加氢脱硫工艺研究[J]. 西北大学学报: 自然科学版, 2010, 40(3): 447-450.Li D, Li W H, Gao X, et al. Study on hydrodesulfurization technology of coal tar[J]. Journal of Northwest University: Natural Science,2010, 40(3): 447-450.

[12]李 冬, 李稳宏, 高 新, 等. 响应面法优化煤焦油加氢脱氮工艺[J]. 化工进展, 2010, 29(4): 634-637.Li D, Li W H, Gao X, et al. Optimization of coal tar hydrodenitrogenation by response surface methodology[J]. Chemical Industry and Engineering Progress, 2010, 29(4): 634-637.

[13]崔楼伟, 李 冬, 李稳宏, 等. 响应面法优化煤焦油电脱盐工艺[J]. 化学反应工程与工艺, 2010, 26(3): 258-263.Cui L W, Li D, Li W H , et al. Optimization of coal tar desalination by response surface methodology[J]. Chemical Reaction Engineering and Technology, 2010, 26(3): 258-263.

[14]朱永红, 王 娜, 淡 勇, 等. 中低温煤焦油加氢脱氧工艺条件的优化[J]. 石油化工, 2015, 44(3): 345-350.Zhu Y H, Wang N, Tan Y, et al. Optimization of technological conditions for middle and low temperature coal tar hydrodeoxygenation[J].Petrochemical Technology, 2015, 44(3): 345-350.

[15]Li D, Li Z, Li W, et al. Hydrotreating of low temperature coal tar to produce clean liquid fuels[J]. Journal of Analytical & Applied Pyrolysis, 2013, 100: 245-252.

[16]Cui W, Zheng H, Niu M, et al. Product compositions from catalytic hydroprocessing of low temperature coal tar distillate over three commercial catalysts[J]. Reaction Kinetics Mechanisms & Catalysis, 2016, 119(2): 491-509.

[17]Girgis M J, Gates B C. Reactivities, reaction networks, and kinetics in high-pressure catalytic hydroprocessing[J]. Industrial &Engineering Chemistry Research, 1991, 30(9): 2021-2058.

[18]Greene M I. A case history offixedbed, coal-derived oil hydrotreate[J]. Fuel Proeessing Teehnology, 1981, 4(2/3): 112-120.

[19]Leckel D. Hydrodeoxygenation of heavy oils derived from low-temperature coal gasification over NiW catalysts[J]. Energy & Fuels,2008, 22(l): 100-112.

[20]Stephanie G. Determination of polycyclic aromatic sulfur heterocycles in fossil fuel-related samples[J]. Analytical Chemistry, 1999,71(l): 50-54.