中石油东部炼油企业设备腐蚀与控制现状

来维亚,尹成先,徐秀清,付安庆

中石油东部炼油企业设备腐蚀与控制现状

来维亚,尹成先,徐秀清,付安庆

(石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077)

针对原油炼化过程中对设备与管道造成的腐蚀破坏作用,分析了主要腐蚀性介质单质硫、硫化氢、环烷酸及HCl+H2S+H2O体系的来源、形成机制、腐蚀机理,介绍了中石油东部七个石化企业所加工原油的含硫、含盐和含酸情况,依据炼油流程分别对比阐述了这些企业的原油脱盐脱水、常减压蒸馏、催化裂化、加氢裂化、延迟焦化和其他流程中主要设备和管道的腐蚀与控制现状,并提出了中石油炼化企业和相关的研究机构今后在这方面的研究与应用方向。

炼油装置;腐蚀;原油脱盐脱水;常减压蒸馏

石油是由碳、氢两种元素组成的烃类以及部分非烃类组成的化合物。石油中的烃类包括烷烃、环烷烃、芳香烃,一般不含有烯烃。石油中的非烃类组分主要包括含硫、含氮、含氧的单质或化合物,是石油炼制过程中腐蚀介质单质硫、硫化物、二氧化碳、环烷酸的主要来源。石油作为不可再生的资源,随着原油不断开采,埋藏较浅的低硫、低酸、低含盐的优质原油越来越少,而埋藏较深的高硫、高酸、高含盐的劣质原油越来越多。由于石油劣质化的趋势,石油炼制过程中的高温硫腐蚀、高温环烷酸腐蚀、低温盐酸与氢硫酸腐蚀直接制约和影响炼油装置安全、长周期运行。在石油管工程技术研究院的倡导下,管研院腐蚀与防护研究所对中石油东部七个石化企业的炼油装置的腐蚀与控制现状进行了全面调研。由于各炼油企业原油产地不同,含硫、含酸值的差异,起主导作用腐蚀介质的不同,引起严重腐蚀的部位有差异。因此按照石油加工流程,即原油脱盐脱水、常压减压蒸馏、催化裂化、加氢裂化、延迟焦化各加工工段进行腐蚀剖析,包括选材、腐蚀介质、防蚀措施。

1 石油炼制过程中的腐蚀介质

1.1 元素硫和硫化氢

石油馏分中的元素硫和硫化氢多是原油中含硫化合物加热后的分解产物。单质硫和硫化氢可以互相转变,硫化氢经空气氧化可生成单质硫,硫与石油烃类作用也可生成硫化氢。元素硫和硫化氢来源于硫醇(RSH)、硫醚(RSR)、二硫化物(RSSR)分解过程,分解温度大于300 ℃。

RSH→稀烃+H2S

RSSR→稀烃+S+ RSH+ RSR→稀烃+H2S+S

高温硫腐蚀是硫和金属直接起反应,一般发生在260~550 ℃之间,常见于加热炉管、蒸馏塔底等高温部位。反应式为Fe+S→FeS。高温硫腐蚀开始时速率很快,一定时间后腐蚀速率会稳定下来。这是由于生成硫化铁保护膜的缘故,但在环烷酸以及高速流体作用下保护膜会被破坏。硫化氢主要参与低温酸腐蚀。

1.2 环烷酸

石油中的含氧化合物如环烷酸、脂肪酸、芳香酸、酚、酮、酯、醚和呋喃等,前三者统称为石油酸。石油酸主要集中在高沸点馏分中,环烷酸约占石油酸成分的90%左右。环烷酸为难挥发的无色油状液体,不溶于水,而易溶于油品和有机溶剂。环烷酸在石油馏分中分布很特殊,中间馏分中环烷酸含量最高,中间馏分温度范围为250~400 ℃。环烷酸腐蚀温度范围为260~400 ℃,腐蚀不需要水相,腐蚀反应为:

2RCOOH+Fe=Fe(RCOO)2+H2

FeS+2RCOOH=Fe(RCOO)2+H2S

Fe(RCOO)2属于油溶性产物,可为油流带走,不易形成金属保护膜。高温硫腐蚀形成的FeS保护膜也会与环烷酸作用而暴露出新的金属表面,使环烷酸腐蚀继续进行。

2.3 低温HCl+H2S+H2O体系

原油中的含氯盐类以氯化钠、氯化钾、氯化镁、氯化钙为主,其中氯化镁、氯化钙易于水解生成氯化氢。水解生成的氯化氢在蒸馏塔的低温部位可能溶于凝结水中,形成盐酸,引起设备低温部位严重腐蚀。其反应为:

MgCl2+H2O=Mg(OH)2+2HCl

CaCl2+H2O=Ca(OH)2+2HCl

Fe+HCl=FeCl2+H2

产物氯化亚铁溶于水而被带走,使得上述反应不断地进行。一般说来,原油含盐量越高,蒸馏过程设备腐蚀越严重。若有H2S存在,则可加速腐蚀。当金属表面受到硫化氢腐蚀时,生成的FeS本身具有保护作用,可使金属减缓被腐蚀。当有盐酸存在时,能与硫化亚铁反应破坏保护膜,同时用释放出硫化氢再次腐蚀金属,形成低温轻油系统的HCl+H2S+H2O型循环腐蚀。反应式为:

Fe+HCl=FeCl2+H2

Fe+H2S=FeS+H2

FeS+2HCl=FeCl2+H2S

低温HCl+H2S+H2O体系腐蚀主要发生在初馏塔、常压塔顶部和塔顶后冷凝系统的空冷器、水冷器等低温部位,也称低温露点腐蚀。

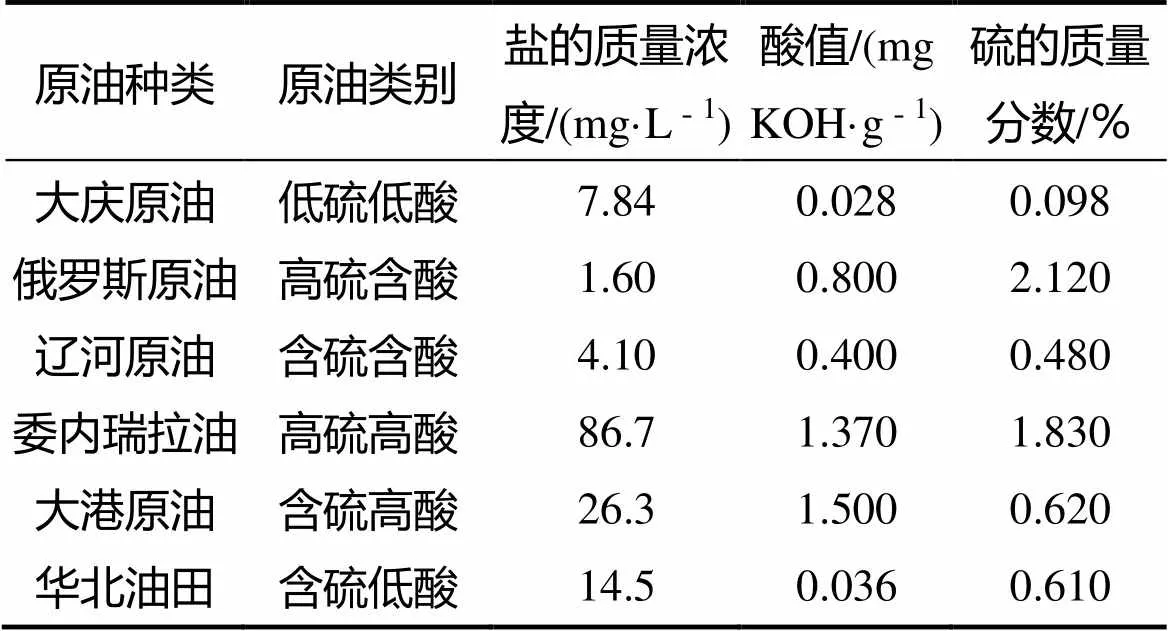

2 原油的含盐、含硫、含酸值

抚顺石化炼油装置原油是大庆石油;辽阳石化炼油装置进口俄罗斯高硫、含酸原油;辽河石化炼油装置原油来源有四家:辽河油田、大庆油田、俄罗斯油田、委内瑞拉油田;锦西石化原油来源有辽河油田、大庆油田、海外油田;锦州石化原油来自辽河油田、大庆油田;大港石化炼油装置主要加工大港油田原油;华北石化原油来自大庆油田、华北油田。对以上油田原油的含盐、含硫、含酸值列于表1。

表1 采用内减阻涂层的长输天然气管道技术参数

3 原油电脱盐、脱水装置

石油在地下往往是与水同时存在的,同时在开采过程中有时还需要注水,所以原油一般都含有水分,而且这些水分中都溶有钠、钙、镁等盐类。通常,在油田原油要进行脱水和稳定处理,可把大部分水及水中的盐脱除,但仍有部分水及其溶解盐不能脱除,这是因为这些水是以油包水型的乳化态存在于原油中。原油含盐含水会给原油加工带来危害,因此即使是处理含盐含水较低的原油,在原油蒸馏之前也必须再一次进行脱盐、脱水。脱盐脱水过程实际是脱除电解质(包括酸性电解质)溶液的过程,减轻原油后续加工给设备带来的腐蚀危害。原有经过电脱盐、脱水,使含水的质量分数达到0.1%~0.2%,盐的质量浓度小于5 mg/L。虽然经过电脱盐、脱水流程,原油中盐、水含量已经很低,但在原油加工过程中上面所述的腐蚀体系仍然存在,而且给低温设备,尤其是对热交换器壳程造成严重腐蚀。

原油电脱盐、脱水工艺是炼油装置减轻腐蚀危害的重要一环,该装置长周期稳定运行是确保后续加工设备避免严重低温腐蚀的关键。其工艺流程为:炼油企业原油的脱盐、脱水大部分采用二级电化学脱盐方法,综合运用加热、加破乳剂、加高压电场几种措施,使原油破乳、水滴聚结而沉降分离。主要设备有热交换器,一、二级脱盐罐,高压电场电极板油、水分离系统。

原油经脱盐、脱水进入蒸馏系统之前进行盐、水含量分析,一定要把原油中的水分与含盐量控制在受控范围之内,即水的质量分数达到0.1%~0.2%,盐的质量浓度小于5 mg/L。

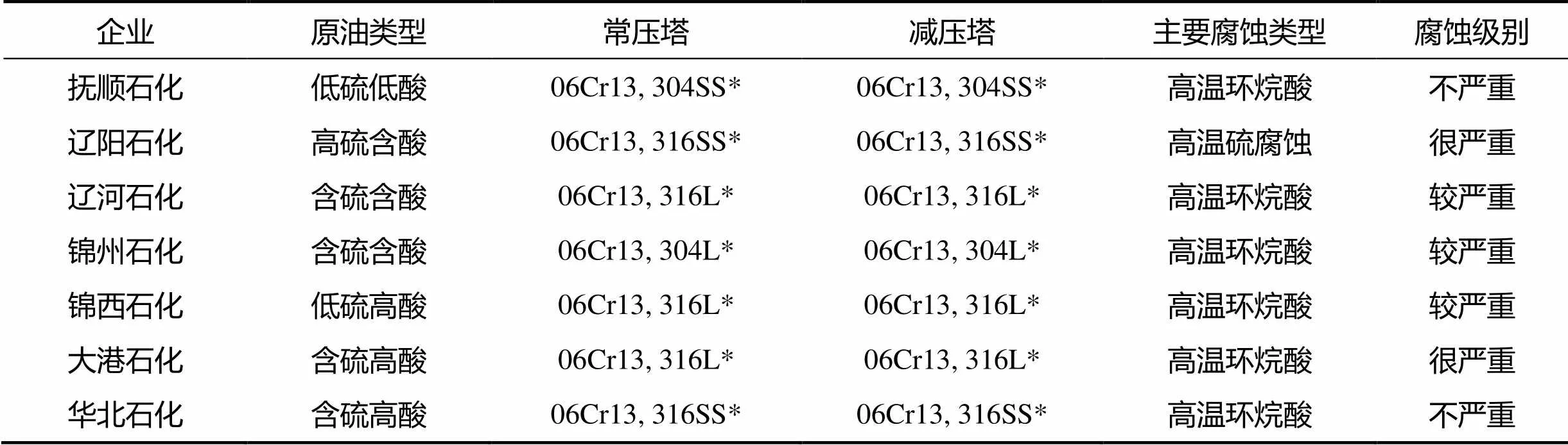

4 常减压蒸馏装置的腐蚀与控制现状

目前炼油厂最常采用的原油蒸馏流程是两段气化流程和三段气化流程。所谓气化段数就是原油经历的加热气化蒸馏次数,常见的两段气化蒸馏流程包括两个部分:常压蒸馏和减压蒸馏。原油经过常压炉加热至360~370 ℃进入常压塔。常压塔是原油的主分馏塔,塔顶出汽油,侧线自上而下分别出煤油、柴油以及其他油料。常压部分大体可以得到相当于原油沸点馏出温度(约为360 ℃)的产品。常压塔底重油经过减压炉加热到405~410 ℃进入减压塔,减压塔开有2~4个侧线,可生产裂化原料和润滑油料,塔底重油可送至下道加工流程。该两段流程中重要的设备为两个塔器,即常压塔和减压塔,其次是加热炉和热交换器,而重要的管路是原油加热管路,塔体馏出分管路。

常减压系统常见的设备腐蚀有:常压塔下部的高温环烷酸腐蚀;常压塔中、下部的高温硫腐蚀;常压塔顶低温HCl+H2S+H2O体系腐蚀;减压塔高温环烷酸腐蚀;减压塔高温硫腐蚀;热交换器的低温HCl+H2S+H2O体系腐蚀;原油加热管路的高温环烷酸腐蚀;常压塔馏出分管路的低温HCl+H2S+H2O体系腐蚀;常压塔底、减压塔底重油排出管路的高温环烷酸腐蚀;重油管路机泵的高温环烷酸冲刷腐蚀。中石油东部炼油企业常减压系统腐蚀与控制现状列于表2。

表2 中石油东部炼油企业常减压系统腐蚀与控制现状

注:“*”表示升级材料;常压塔和减压塔内件及填料均采用304SS

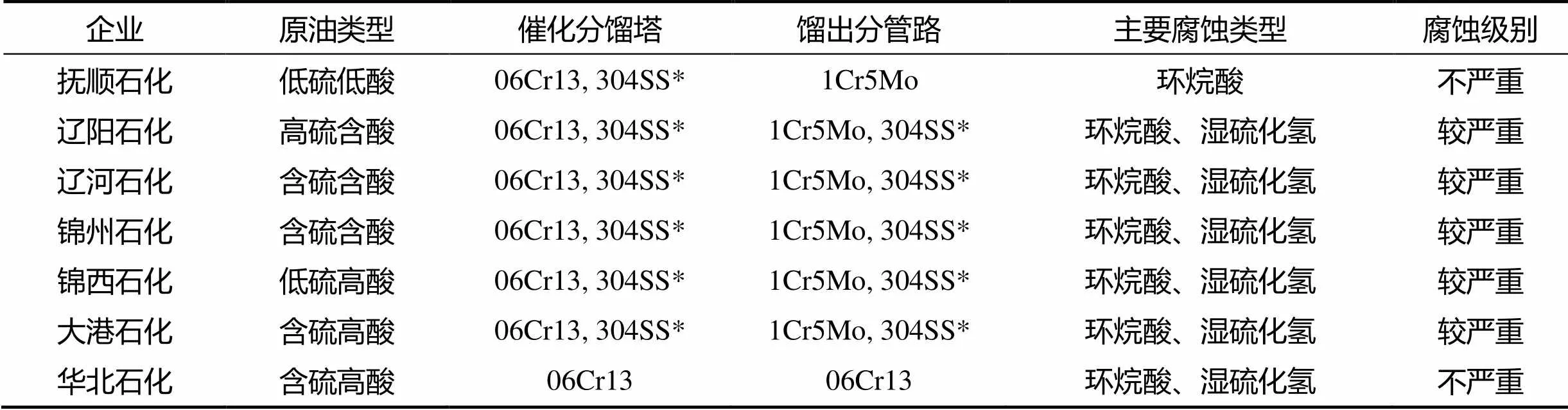

5 催化裂化装置的腐蚀与控制现状

催化裂化是炼油厂中提高原油加工深度、生产高辛烷值汽油柴油和液化气的最重要的一种重油轻质化工艺过程。在我国近80%的汽油和30%以上的柴油都来自催化裂化加工生产。催化裂化关键设备有反应再生设备、催化分馏塔、换热器等,易受到腐蚀破坏的是催化分馏塔、换热器、分馏管路等。在工艺流程中局部易腐蚀部位经采用304不锈钢,使腐蚀得到减轻但没有得到抑制。若对于各种碳钢管板式热交换器均采用304不锈钢换热管,从经济上来说,设备投资会大大增加。采用高分子浸涂材料,温度小于240 ℃条件下,换热管油气侧的酸性腐蚀会得到抑制。辽河石化、锦西石化、大港石化、华北石化采用上述高分子材料浸涂工艺,目前运行良好。高分子材料也有缺陷,例如不耐高温,油气侧易溶解剥落等。

催化裂化系统常见的设备腐蚀有:催化分馏塔的高温环烷酸腐蚀;分馏塔馏出分管路的低温HCl+ H2S+H2O体系腐蚀;热交换器油气侧的酸性气体腐蚀;重油管路机泵的高温环烷酸冲刷腐蚀。中石油东部炼油企业催化裂化系统腐蚀与控制现状列于表3。表3只列出有代表性的设备催化分馏塔、馏出分管路的选材与材料升级,换热器已作了详细介绍,未列在其中。

表3 中石油东部炼油企业催化裂化系统腐蚀与控制现状

注:“*”表示局部升级材料;催化分馏塔内件均采用304SS

6 加氢裂化装置的腐蚀与控制现状

加氢裂化是在较高压力下,烃分子与氢气在催化剂表面进行裂解和加氢反应生成较小分子的转化过程,可分为馏分油加氢裂化和渣油加氢裂化。一般来说,渣油加氢裂化的产品尚需进行加氢精制。加氢精制可以除去石油馏分以及渣油中的硫、环烷酸等有害物质,也减轻了高温硫、高温环烷酸的腐蚀。加氢过程会出现材料的氢腐蚀和氢脆,但只要合理选材这些现象就会大大降低。表4给出了中石化东部炼化企业加氢裂化系统的选材状况。

在加氢裂化系统加氢前,设备根据介质情况还应考虑到环烷酸的腐蚀,可选用304或者316不锈钢材料。

表4 中石油东部炼油企业加氢裂化系统选材状况

注:铬钼钢材料牌号按工艺参数确定;316不锈钢是反应器内件材料

7 延迟焦化装置的腐蚀与控制现状

延迟焦化装置的主要原料是各种原油的减压渣油,还有炼油厂二次加工渣油以及各种污油废油。延迟焦化是渣油在炉管内高温裂解并迅速通过,将焦化反应“延迟”到焦炭塔内进行的工艺过程。在500~505 ℃条件下经过裂解、缩合等反应转换为气体、汽油、柴油、蜡油和固体产品焦炭。延迟焦化系统因加工含硫、含酸减压渣油,所以该系统也存在高温硫腐蚀与高温环烷酸腐蚀,只不过腐蚀程度没有常减压系统严重。延迟焦化装置的主要设备有焦炭塔、焦化分馏塔、换热器、加热炉等。表5给出了中石化东部炼化企业延迟焦化系统的选材状况,因华北石化炼油装置没有延迟焦化工艺而未列入。

表5 中石油东部炼油企业延迟焦化系统选材状况

注:铬钼钢材料牌号按工艺参数确定;分馏塔304不锈钢是塔内件材料;换热器管304不锈钢为局部升级材料;管路根据酸性腐蚀状况部分采用304不锈钢

8 其他设备的腐蚀与控制现状

除了上述几个加工工段设备腐蚀外,作为石油化工的血液,循环冷却水系统设备腐蚀不可忽视。对于一般炼油企业来说,循环冷却水管板式水冷器约占换热器的70%~80%,台数计约300~400台。管板式换热器管程内壁垢下缝隙腐蚀一直是化工与石油化工难解的腐蚀问题。这次调研,七个炼油企业管板式换热器均有不同部位、不同程度的垢下缝隙腐蚀。在循环冷却水系统的缓蚀阻垢剂研发方面,药剂基本趋于成熟,但在开发、改进与具体应用方面还需要做大量工作。

9 结语

前面对各炼油装置的腐蚀与控制现状已做了较详细的论述,由此可以看到,中石油七个炼化企业,虽然其设备和流程存在差异,但是面临设备与管道的腐蚀破坏形式和采取的控制措施基本没有差别。对炼化设备或管道的腐蚀及其控制措施的研究,虽然近几年采取了有效控制措施,取得较好的防腐效果,但这方面仍然是炼化企业和研究机构不断研究的课题。因此,针对炼油装置设备和管道的腐蚀与控制研究,可在以下几个方向多作一些腐蚀机理与控制措施的研究与应用方面的工作。

1)06Cr13、304/022Cr19Ni10、316/022Cr17Ni12Mo2材料高温环烷酸腐蚀,温度为260~400 ℃;

2)06Cr13、304/022Cr19Ni10、316/022Cr17Ni12Mo2材料高温硫腐蚀,温度为260~550 ℃;

3)碳钢、1Cr5Mo、06Cr13 、304/022Cr19Ni10、316/022Cr17Ni12材料低温HCl+H2S+H2O体系腐蚀,温度≤110 ℃;

4)06Cr13、304/022Cr19Ni10、316/022Cr17Ni12重油管路、机泵的高温环烷酸冲刷腐蚀,温度为260~400 ℃;

5)环烷酸腐蚀高温缓蚀剂的研发,温度为260~400 ℃;

6)循环冷却水系统高效阻垢剂的研发,温度为20~35 ℃;

7)临氢装备的氢致开裂研究,温度为250~400 ℃。

[1] 王雷. 炼油工艺学[M]. 北京: 中国石化出版社, 2011.

[2] 杨启明. 炼油设备技术[M]. 北京: 中国石化出版社, 2011.

[3] 张晓平. 炼油设备腐蚀的机理及预防对策[J]. 石油化工设备, 2010, 13(4): 64-66.

[4] 胡洋, 吴俊良. 炼油生产装置防腐蚀情况调研[J]. 石油化工腐蚀与防护, 2008, 25(2): 38-40.

[5] 梁春雷, 吕运容. 我国炼油装置腐蚀调查开展情况及若干问题探讨[J]. 压力容器, 2013, 30(5): 39-44.

[6] 莫广文. 炼油装置腐蚀概况及对策[J]. 石油化工腐蚀与防护, 2008, 25(1): 31-36.

[7] 晁君瑞, 王维宗. 炼油领域几种常用钢材的高温硫腐蚀性能研究[J]. 炼油技术与工程, 2010, 40(6): 30-33.

[8] 刘忠友. 腐蚀监检测技术在炼油装置中的应用[J]. 石油化工腐蚀与防护, 2009, 26(增刊): 145-147.

[9] 许述剑, 刘小辉. 典型炼油化工材料耐环烷酸腐蚀宗综述[J]. 腐蚀与防护, 2011, 32(3): 215-218.

[10] 化工机械研究院. 腐蚀与防护手册[M]. 北京: 化学工业出版社, 1990.

[11] 尤里克H H, 瑞维亚R W. 腐蚀与腐蚀控制[M]. 北京:石油工业出版社, 1993.

Corrosion and Control Situation of Equipment in Eastern Oil Refinery

LAI Wei-ya, YIN Cheng-xianXU Xiu-qingFU An-qing

(State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Materials, Xi'an 710077, China)

In allusion to corrosion damage effects of crude oil refining on equipment and pipeline, source, formation mechanism and corrosion mechanism of elemental sulfur, hydrogen sulfide, naphthenic acid and HCl + H2S + H2O system were analyzed; situations of sulfur, salt and acid content in processing crude oil of the seven eastern petrochemical enterprises were introduced. According to the oil refining process, corrosion and control situations of main equipment and pipeline in crude oil desalting and dewatering, atmospheric and vacuum distillation, catalytic cracking, hydrocracking, delayed coking, and other process were compared respectively; direction of research and application in this respect for the oil refining enterprises and related research institutions was proposed.

refining unit; corrosion; crude oil desalting and dewatering; atmospheric and vacuum distillation

10.7643/ issn.1672-9242.2017.06.003

TJ07

A

1672-9242(2017)12-0014-05

2017-09-27;

2017-11-02

中石油科学研究与技术研发项目(017D-2307);国家青年科学基金(21506256)

来维亚(1967—),男,博士,高级工程师,主要研究方向为腐蚀与防护。