某气田弹簧管压力表失效与汞腐蚀

林冠发,王俊奇,马金龙,宋成立,丁晗,李磊

某气田弹簧管压力表失效与汞腐蚀

林冠发1,王俊奇2,马金龙2,宋成立1,丁晗2,李磊1

(1.中国石油集团石油管工程技术研究院,西安 710077; 2.中国石油塔里木油田分公司,新疆 库尔勒 841000)

针对某气田井口压力表发生刺漏的情况,分析压力表弹簧管发生刺漏的原因。采用无损检测渗透法、金相显微镜、扫描电子显微镜及其能谱分析仪的方法或设备,检查其内部结构和弹簧管表面损伤情况,对损伤部位进行观察与分析。弹簧管上有一穿透性的裂纹,以沿晶方式扩展,并在断口的晶粒夹杂处和表面检测到少量的汞元素和CO2腐蚀产物。确定该压力表弹簧管发生刺漏是其材质Monel合金中的合金元素Al和Cu与天然气中的汞形成汞齐而发生了汞腐蚀导致开裂的。

弹簧管压力表;刺漏;汞;腐蚀;气田

压力表是油田最常用的计量器具之一,为油气输送提供重要的压力数据,在油气田广泛应用。2016年1月23日,某气田井口压力表发生刺漏,通过表面观察和室内材质性能检测及综合分析,找出导致其刺漏的原因,并提出合理化的建议。

1 压力表内部结构与工作原理

该压力表表壳打开后内部主体结构如图1所示。其内部主要是由一段外径7 mm、壁厚1.5 mm的中部旋转两圈半的Monel合金钢管构成压力表的弹簧管,其末端采取封焊密封,在末端管侧通过焊接连接到拉杆,而拉杆与一个齿轮结构相连,齿轮与表盘上的指针相联动。该压力表的工作原理是:管线中的气体通过进口端到达该不锈钢弹簧管段,利用气体的压力引起弹簧管的膨胀,从而引起拉杆拉动表盘指针转动,由表盘上的指针位置读得气体的压力数据。该压力表的弹簧管段进口端与一固定桩相连,在固定桩标明了其材质是M(即Monel合金钢)不锈钢,弹簧管的材质与其一致,其主要元素(能谱检测)组成见表1。

图1 压力表内部结构

表1 弹簧管材质(Monel合金)元素组成

注:元素分析结果来自能谱分析

2 失效压力的弹簧管表面损伤情况

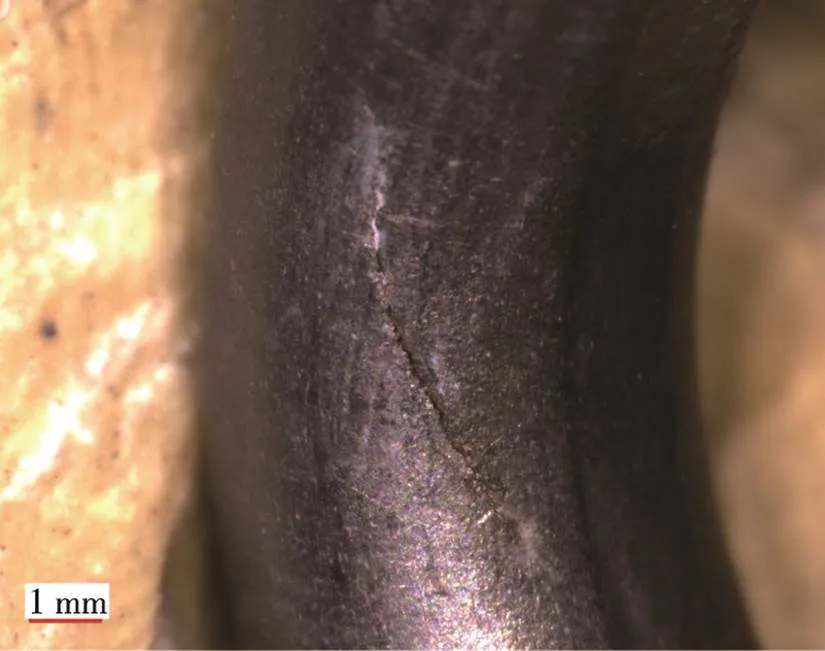

将该压力表弹簧管段从固定桩上切割下来,其外形如图2所示。仔细观察发现,在Monel合金钢管中部旋转两圈半的弹簧管外表面可以看到长约5 mm似未穿透的沟槽,图3是该沟槽的放大形貌。为了查看该弹簧管段还有无其他的损伤情况,随之对该弹簧管进行分段切割,在该弹簧管的另一圈管段上也发现两个略斜向的沟槽(如图4所示)。仔细观察发现,一个是未渗透性的沟槽,而与其相近的另一个则疑似渗透性的裂纹,放大形貌如图5所示。同时该弹簧管其他切割下来的管段表面上未发现异常情况。

图2 圆圈弹簧管及一沟槽形貌

图3 圆圈弹簧管上沟槽放大形貌

图4 一段圆圈弹簧管另一侧两个沟槽形貌

图5 疑似穿透性裂纹的放大形貌

3 渗透法无损检测

为了确定以上三个疑似的沟槽或裂纹是否渗透,根据JB/T 8543.2—1997《泵产品零件无损检渗透检测》中规定的检测方法,对其进行了无损渗透法检测。结果表明,上面所观察到的两个沟槽没有检测到渗透性的裂纹或裂缝,两个相近的缺陷其中之一的疑似渗透性裂纹确实存在,其长度为4 mm左右,如图6所示。外表面两个沟槽显然只能是机械损伤所致。对该不锈钢弹簧管段其他部位包括末端封焊部位的无损渗透检测表明,均未发现裂纹。

图6 压力表弹簧管两边顶部的渗透检测

4 金相组织分析

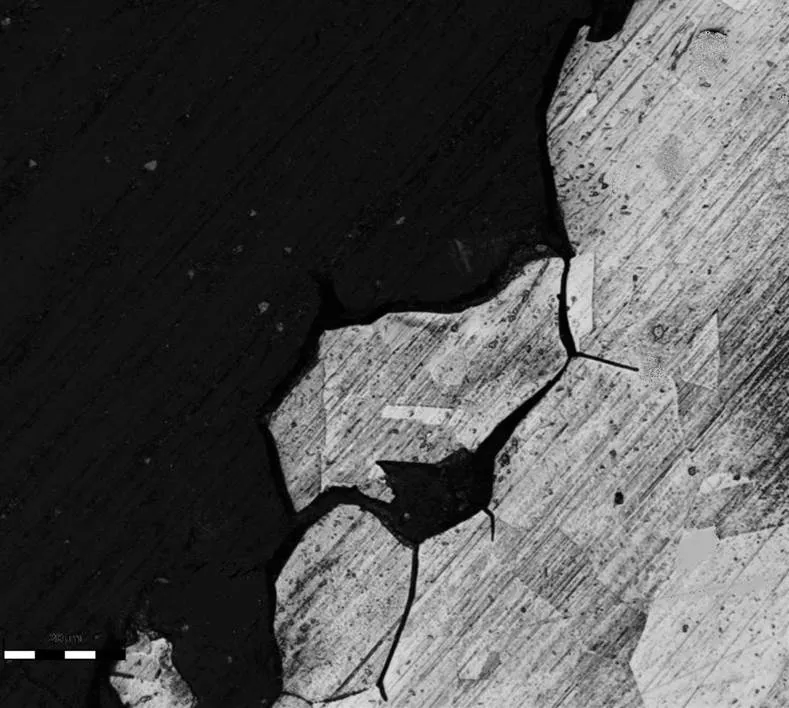

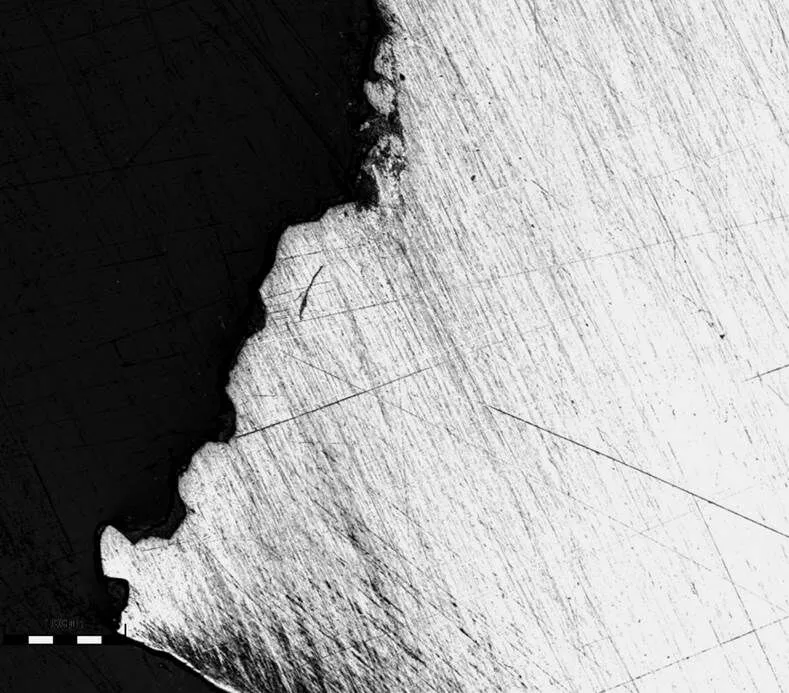

依据GB/T 13298—1991《金属显微组织检验方法》,采用MEF 4M金相显微镜及图像分析系统对送检弹簧管段渗透性裂纹及其附近的显微组织、裂纹扩展晶界特征进行分析,结果如图7—10所示。从金相组织的分析来看,该弹簧管中裂纹宏观形貌是沿轴线向分布,其断口和非裂纹处的组织均为奥氏体,断口边裂纹是沿晶分布,金相分析时对试样腐蚀后可观察到内壁均呈现明显晶界。这些说明受管内的介质腐蚀和内压影响,裂纹是沿晶扩展。晶界中的黑色物质应是非金属材料,可能是腐蚀性产物。

图7 弹簧管断口边沿晶裂纹及组织

图8 弹簧管靠内表面断口边沿晶特征

图10 弹簧管内壁晶界特征

5 裂纹断口表面微观形貌

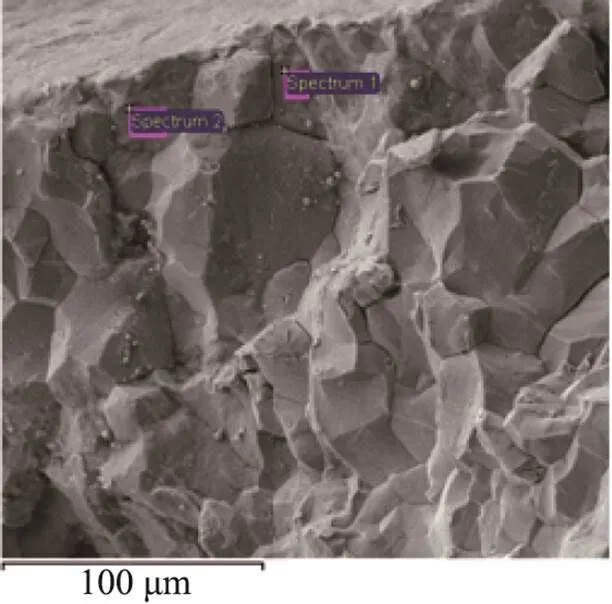

采用TESCAN VEGA II扫描电子显微镜对该弹簧管裂纹断口表面的微观形貌进行观察,以确定裂纹扩展的断裂机理。图11是该弹簧管裂纹扩展附近的形貌特征,图12和图13分别是弹簧管裂纹的壁厚中心、内壁和外壁表面的扩展断裂形貌。可以看出,裂纹扩展具有沿晶断裂的特征,与上述金相组织分析推断的结果是一致的。

图11 裂纹扩展附近的形貌

图12 壁厚中心裂纹表面的形貌

图13 弹簧管裂纹表面的形貌

6 腐蚀产物能谱分析

采用TESCAN VEGA II扫描电子显微镜及其附带XFORD INCA350能谱分析仪对断口表面不同部位的腐蚀产物进行形貌观察和组成元素种类及含量分析。

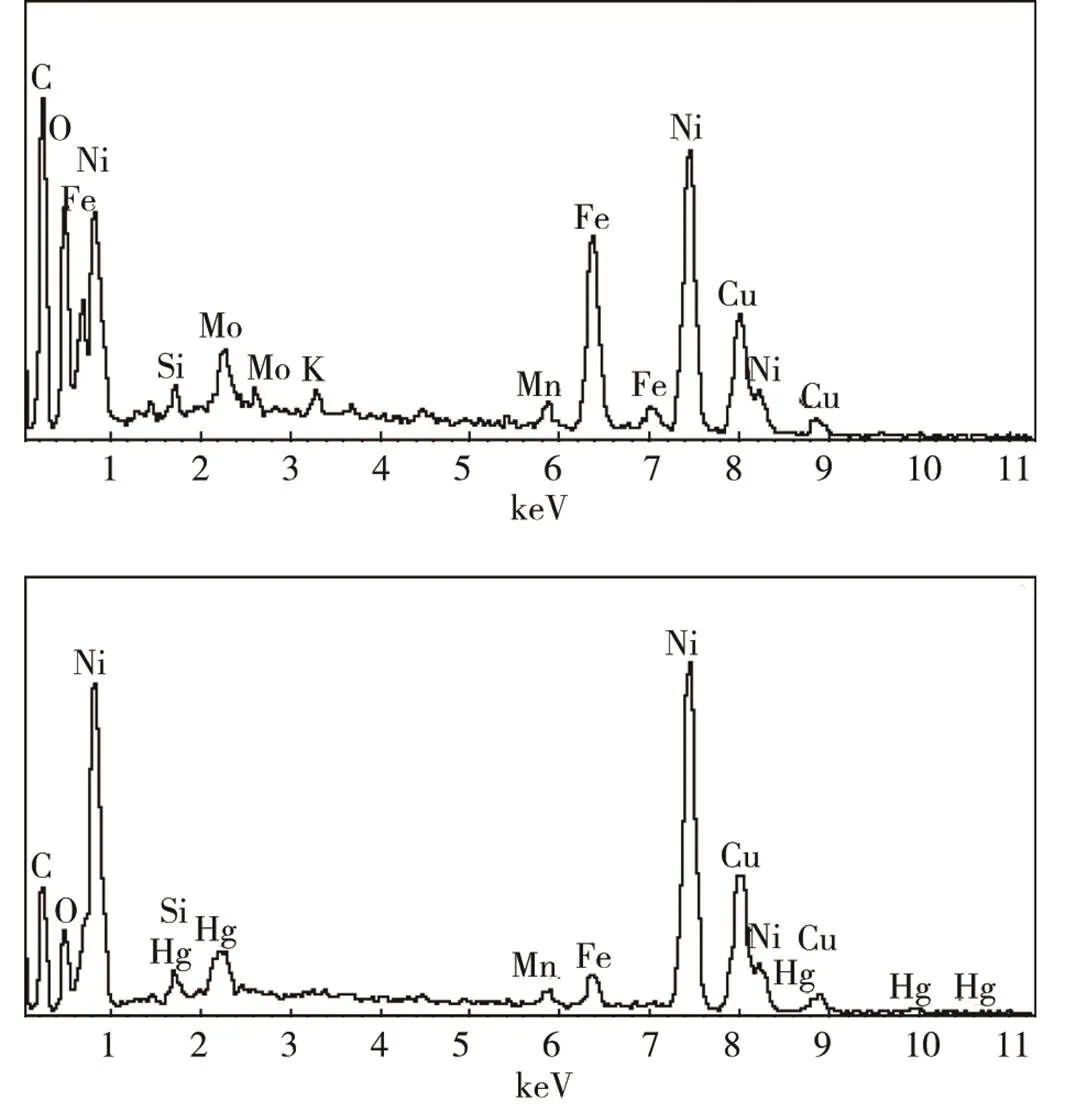

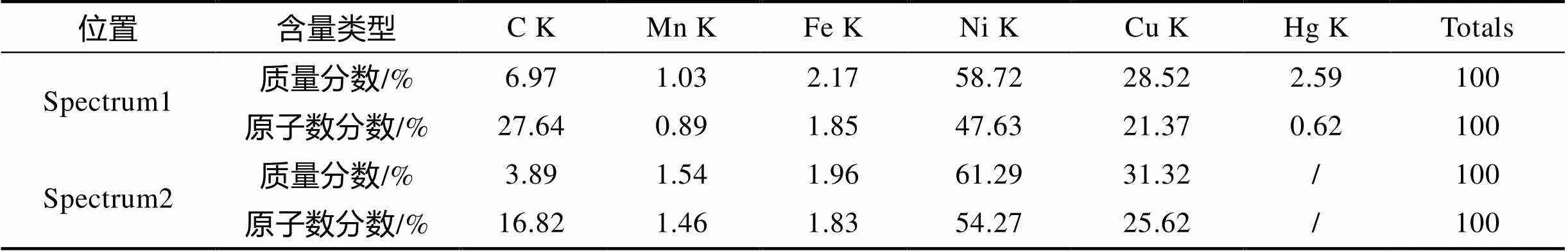

图14、图15和表2是裂纹断面内壁晶粒的夹杂处和表面能谱分析结果。可见,内壁晶界夹杂处元素组成中Ni,Cu,Fe,Mn和Mo元素均来自基体,并与基体元素含量相对应, Hg,O和K元素来自天然气中Hg,CO2和凝析水,C和O可能是发生CO2腐蚀所产生的。同时注意到在裂纹扩展的晶粒表面上未检测到汞元素。

图14 内壁晶粒夹杂处和表面的能谱分析位置

图15 内壁晶粒夹杂处和表面的能谱图

表2 裂纹内壁晶粒夹杂处和表面元素分析结果

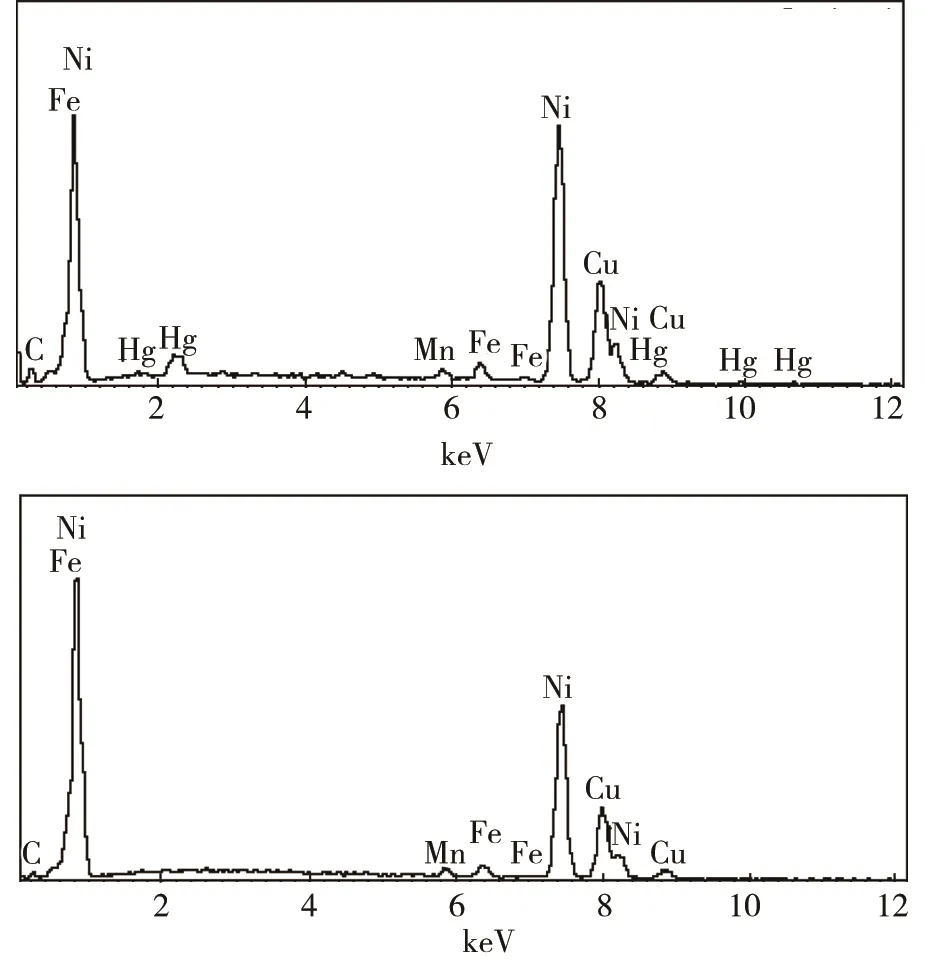

图16、图17和表3分别是弹簧管壁厚中心裂纹扩展断裂的晶界夹杂处和晶粒表面能谱分析结果。同内壁相比,壁厚中心裂纹扩展断裂的晶界夹杂处和晶粒表面元素组成更简单,除Hg元素外,其余元素基本上来自基体元素,含量也与其相对应。Hg元素与内壁检测结果相似,也就是说在晶界夹杂处检测到,而在晶粒表面未检测到,两个位置处均未检测到腐蚀产物中重要组成元素O。

图18、图19和表4是弹簧管内壁裂纹断面晶界夹杂处和晶粒表面能谱分析结果。可见,与内壁晶界夹杂处和晶粒表面主要元素能谱分析结果差异不大,最大的差异就是在晶粒表面也检测到了Hg元素。

图16 中部晶粒夹杂处和表面的能谱分析位置

图17 中部夹杂处和晶粒表面能谱图

表3 裂纹中部晶粒夹杂处和表面元素分析结果

图18 外壁晶粒夹杂处和表面能谱分析位置

图19外壁夹杂处和晶粒表面能谱图

表4 裂纹外晶粒夹杂处和表面元素分析结果

7 综合分析

以上实验结果表明:该压力表弹簧管中部两圈半的圆形管段中有两处长5 mm的沟槽和一处渗透性的近似纵向裂纹,渗透法检出并已确认;渗透法检测表明,弹簧管末端封焊处不存在裂纹或气孔等焊接缺陷;电子显微镜和金相组织观察表明,渗透性的裂纹以沿晶方式扩展;裂纹断裂面的元素能谱分析表明,断裂面主要是基体材质,在多处晶界夹杂处均有Hg元素存在,有些晶粒表面也存在,说明汞在晶界夹杂处更容易聚集。同时因为检测到O和Si元素,所以推断裂纹扩展断裂面上存在少量的CO2腐蚀产物和其他杂物。

该压力表接触到管线输送介质为天然气,其天然气组成见表5。由表5可见,该井不含硫化氢,CO2的物质的量分数为0.679%。根据井的生产压力(90.48 MPa)计算CO2分压为0.614 MPa,由NACE 0775标准判断其腐蚀程度为严重。对Monel耐蚀合金来说,虽然CO2腐蚀是存在的,但不会造成明显的CO2腐蚀。表6是该压力表所属井采出水的地层水中Cl-的质量浓度,仅有9590 mg/L,那么输送天然气的管道和采油树中水蒸汽和凝析水含Cl-将会更少。对于Monel耐蚀合金来说,服役于这种含有少量水蒸气或凝析水的天然气环境是安全的[1]。根据作业区提供的资料来看,该压力表仅用了511天就发生了刺漏,应当不是环境中CO2和Cl-腐蚀因素造成的。

表5 天然气组成

表6 地层水组成

在上面的能谱检测中,对晶界夹杂处检测到了汞的存在,说明汞参与了腐蚀过程,也可能是造成压力表弹簧管发生刺漏的主要原因。在油气中汞主要以单质汞为主,并含有少量的氯化高汞和痕量的二甲基汞[2-5],对油气处理设备具有很强的腐蚀性或破坏性[6-12],已引起许多研究人员关注。具有高挥发性和高毒性的汞的腐蚀性或破坏性体现在它可与其他金属结合成汞的化合物(汞齐),由于汞齐的脆性远大于被汞齐化的金属材料,从而对设备造成较大的破坏[6-12]。不同金属元素与汞形成汞齐的活泼性是不同的,其50 ℃时活泼性顺序是:铝(最容易形成铝汞齐)、铜(加热条件下可形成铜汞齐)、铁、镍、铬、锰(后四者很难与汞形成汞齐)[6-7,9]。汞与铝形成铝汞齐后的腐蚀机理为:

A l +Hg →AlHg

2AlHg +6H2O → 2Al(O H)3+3H2+2Hg

2A l +6H2O → 2Al(OH)3+3H2

这一反应过程在常温下是一个自发过程。汞与铜形成铜汞齐的腐蚀机理与此相似,但却较难进行,需要在加热情况才能进行,有文献报道需要加热到80 ℃以上。

Monel合金是一种高镍铜耐蚀材质,目前主要产品有蒙耐尔M400(UNS:No4400)、蒙耐尔K500(UNS:No5500)和蒙耐尔R405(UNS:No4405)等。其组成中镍63%~70%,铜27%~34%,含碳最大0.1%或0.3%,硫最大不超过0.06%,其余合金元素有Mn,Fe,Ti 和Al,其中Mn,Fe,Ti三元素的质量分数在1.5%~3.15%之间。

由此可以看出,汞与Monel合金中的Al和Cu最易形成汞齐,而以Al优先。由该弹簧管压力表使用的温度83.9 ℃来看,正好这两种元素都参与汞齐反应,同时由上面的能谱分析可知,汞已渗透到了晶界的夹杂处。由于汞齐的脆性较大及它可与天然气中的水蒸汽发生反应,使得弹簧管材质强度急剧下降,在内压作用下发生开裂。因此该弹簧压力表的刺漏应当主要是汞腐蚀造成的。

8 结论与建议

通过对某气田井口压力表进行表面观察和室内材质性能检测及综合分析,可以得出以下结论。

1)送检的压力表弹簧管有一渗透性的裂纹存在。

2)该压力表弹簧管渗透性裂纹的断口为沿晶扩展,并在晶界夹杂处检测到汞的存在及少量的腐蚀产物和杂物。

3)该压力表弹簧管发生刺漏是由于弹簧管材质Monel合金中的合金元素Al和Cu与天然气中的汞形成汞齐,进而发生汞腐蚀,使得弹簧管材质强度急剧下降,在内压作用下发生开裂而导致的。

根据分析结果,给出以下建议。

1)对目前气田所使用的压力表进行检查,将弹簧管材质是MONEL合金的压力表更换为耐汞腐蚀合金弹簧管压力表。

2)防止汞腐蚀设备和管道最根本的措施是将汞从天然气中脱除,或使用防汞腐蚀涂层,杜绝汞与金属设备表面接触[13-17]。

3)定期检测管道和设备的汞腐蚀情况,并即时对产生汞聚积的管道和设备进行清汞处理。

[1] 黄丽娟, 王显军, 王淑华, 等. 蒙耐尔500合金的腐蚀试验[J]. 阀门, 1994(1): 13-14.

[2] WILHELM S M, KIRCHGESSNER D A. Mercury in Petroleum and Natural Gas- estimation of Emissions from Production, Processing, and Combustion[M]. United States Environmental Protection Agency, National Risk Management Research Laboratory, 2001: 9-13.

[3] 胡月红. 国内外汞污染分布状况研究综述[J]. 环境保护科学, 2008, 34(1): 38-41.

[4] DENA L L. Wyoming Operator Solves Mercury Exposure Problems[J]. Oil & Gas Journal, 1996, 94(20): 70 -75

[5] ZETTLITZER M, SCHOLER H F, EIDEN R, et al. Determination of Elemental Inorganic and Organic Mercury in North German Gas Condensates and Formation Rines[C]// International Symposium on Oilfield Chemistry Society of Petroleum Engineers. Houston, 1997: 509-516.

[6] 陈倩, 蒋洪, 牛瑞. 含汞气田汞腐蚀控制[J]. 油气田地面工程, 2016(1): 72-76.

[7] 刘支强, 蒋洪, 朱聪, 等. 天然气中的汞腐蚀[J]. 石油与天然气化工, 2010, 39(6): 533-537.

[8] JAMES E L. Mercury Corrosion in Liquefied Natural Gas Plants[J]. Energy Processing, 1981, 73: 46-51.

[9] COADE R, COLDHAM D. The Interaction of Mercury and Aluminum in Heat Exchangers in a Natural Gas Plants[J]. International Journal of Pressure Vessels and Piping, 2006, 83(5): 336-342.

[10] WASSON A, ASHER S, RUSS P R. Mercury Liquid Metal Embitterment Testing of Various Alloys for Oil and Gas Production[C]// Corrosion, 2013 NACE International. Orlando, 2013: 1-12.

[11] CASE R, MCINTYRE D R. Mercury Liquid Metal Embrittlement of Alloys for Oil and Gas Production and Processing[C]// Corrosion, 2010 NACE International. SanAntonio, USA, 2010: 1-10.

[12] NENGKODA A, ALHINAI Z M. Understanding of Mercury Corrosion Attack on Stainless Steel Material at Gas Wells: Case Study[C]// International Petroleum Technology Conference. Doha, 2009:1-8.

[13] JIM A, PAUL O S. Mercury Removal Technology and Its Application[C]// 81st GPA Annual Convention Proceedings , Texas, USA, 2002.

[14] 夏静森, 王遇冬, 王立超. 海南福山油田天然气脱汞技术[J]. 天然气工业, 2007, 27(7):127 -130.

[15] GIACOMO C, JULIE S. Mercury Removal from Natural Gas and Liquid Streams[R]. UOP LLC, Houston, Texas, USA, 2002.

[16] MUSSIG S, ROTHMANN B. Mercury in Natural Gas Problems and Technical Solutions for Its Removal[C]// SPE 38088, 1997.

[17] 郑大振. LNG工厂的天然气净化工艺及其新发展[J]. 天然气工业, 2004(4): 72-76.

Failure of Spring Pressure Gage and Mercury Corrosion in Gas Field

LIN Guan-fa, WANG Jun-qi, MA Jin-long, SONG Cheng-li,DING Han, LI Lei

(1.Tubular Goods Research Institute, CNPC, Xi'an 710077, China; 2.Tarim Oilfield Company, CNPC, Korla 841000, China)

To analyze causes for leaking of spring tube of pressure gage based on leaking of pressure gage of certain gas field.The inner structure and surface damage of spring tube were observed, and the damage regions were detected with permeating method of nondestructive testing, metallographic microscope, scanning electron microscope (SEM) and energy dispersive spectrometer (EDS).There was a penetrative crack extending along the crystal in the tube. The mercury element and a bit of CO2corrosion product were detected in the mixing region between and on the crystal grains.The leaking of spring tube in the pressure gage is resulted from the mercury corrosion that the Al and Cu elements in the spring tube made from Monel alloy formed amalgam with Hg in the gas and the cracking of the tube under the inner pressure action.

spring pressure gage; leaking; mercury; corrosion; gas field

10.7643/ issn.1672-9242.2017.12.001

TJ07;TG174

A

1672-9242(2017)12-0001-07

林冠发(1960—),男,陕西周至人,博士,教授级高级工程师,主要研究方向为金属材料的腐蚀与防护研究与用。

2017-08-17;

2017-09-28