特高压荆门站变压器冷却器全停分析及改进措施

张 勇

随着我国电网的快速发展,超特高压变压器的容量也在不断增加,对于枢纽变电站而言,变压器是电网的核心设备,其冷却系统能否正常工作直接关系到变压器的安全稳定运行及使用寿命。冷却系统的故障分为机械故障和电气故障,机械故障包括风扇电机和潜油泵本体的轴承绕组的损坏、风扇叶片的变形等;电气故障有电源消失、控制回路的元件损坏、接点接触不良、接触器线圈烧毁等。接触器长期通电运行,极易导致接触器线圈烧毁从而使控制回路短路,造成控制回路的跳闸,这也是变压器冷却系统常见故障之一。

1 变压器冷却器控制系统

1.1 PLC冷却器控制系统

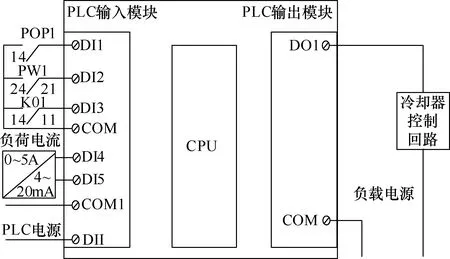

传统的变压器冷却器控制系统主要采用继电器和接触器方式来实现,导致接线复杂、可靠性低、不便维护。随着计算机和通信技术的发展,PLC编程简单、维护方便、运行可靠等优点,其在工业自动控制领域的应用越来越广泛。PLC应用在变压器的冷却器控制系统,取代了传统的继电器简单逻辑控制,简化了二次回路接线,能够实现更复杂灵活的控制方式。PLC依据变压器油面温度、绕组温度、负载率进行相应冷却器组数的投切,其原理如图1所示。

图1 PLC冷却器控制系统

PLC主要由输入模块、CPU、输出模块组成;当油面或绕组温度计达到相应的温度时,POP1的11—14或PW1的21—24接点闭合,CPU按照相应的接点输入和测得的负荷电流进行逻辑运算,输出部分接入冷却器控制回路,实现对冷却器的控制;K01为油流继电器的辅助触点,当冷却器运行时,油流速度达到设定值,接点11—14闭合;PLC电源作为PLC的工作电源,一般为直流24V,负载电源由负载回路所需的电源提供。

1.2 冷却器控制回路分析

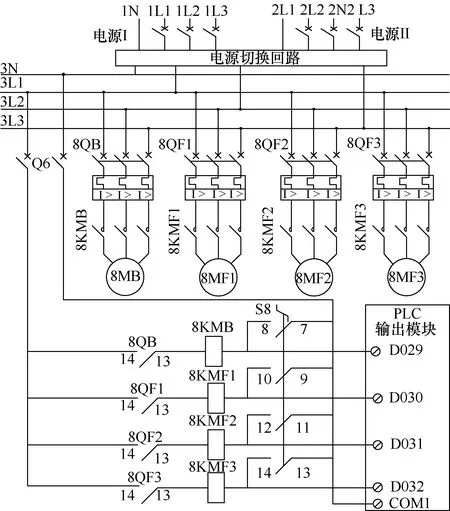

1000kV荆门特高压站变压器采用三相分体结构,冷却系统采用强迫油循环风冷方式,每相冷却系统配备八组冷却器,每组冷却器包括3台风机和一台潜油泵,冷却器控制回路原理(以#1主变B相第八组冷却器为例)如图2所示。

图2 冷却器控制回路

由图2可知,电源Ⅰ、电源Ⅱ来自站用电两条独立的 400V母线,经过电源切换回路,作为冷却器系统主回路和控制回路的电源,电源Ⅰ和电源Ⅱ互为备用电源,电源Ⅰ作为工作电源、电源Ⅱ作为备用电源,当工作电源故障时,自动切至备用电源,工作电源恢复后自动切回工作电源,保证了供电的可靠性;Q6为冷却器控制回路电源空开,8QB、8QF1、8QF2、8QF3分别为冷却器主回路的油泵电机电源空开和风机电源空开,13—14接点为相应空开的辅助触点,S8为自动手动切换把手,正常运行时空开全部合上,S8把手打至自动状态,S8的7—14接点断开;PLC输出使得控制回路导通,接触器8KMB、8KMF1、8KMF2、8KMF3得电,主回路相应的常开辅助触点闭合,潜油泵和风机得电运行。

2 事件情况

2.1 事件经过

2017年6月26日,荆门站监控系统后台报“#1主变B相冷却器交流控制电源故障”和“#1主变B相冷却器退出异常告警”信号,现场检查#1主变B相冷却器全停,打开#1主变B相冷却器控制柜发现“Q6冷却器控制电源”空开跳闸,潜油泵接触器8KMB冒烟烧坏,运维人员断开第八组冷却器主回路空开,合上Q6后,冷却器恢复正常运行。

2.2 事件分析

如图1所示,在潜油泵接触器8KMB线圈短路后,由于8QB空开处于投入状态,其13、14号辅助点仍处于接通状态,短路电流流经冷却器的控制电源空开Q6,导致Q6跳闸,而B相的所有八组冷却器均作为Q6的负载,Q6空开跳开不能为冷却器控制回路提供电源,导致B相冷却器全停。根据电力变压器运行规程:①冷却系统故障切除全部冷却器时,运行持续时间不超过 60min,带额定负荷运行不允许超过 30min;②在当油温或绕组温度报警后,持续运行时间不得超过20min。若运检人员处理不及时,则容易对变压器的绝缘造成损害,影响变压器的使用寿命,对于冷却器全停投跳闸的变电站,冷却器全停会导致变压器跳闸,降低供电的可靠性。

3 改进措施

3.1 PC级ATSE及切换回路原理

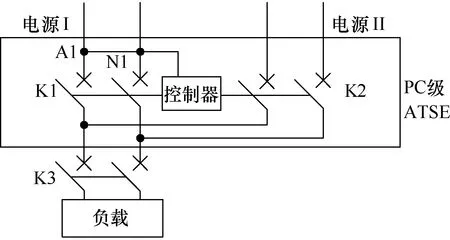

ATSE即双电源自动转换开关,其作用是将一个或多个负载电路从一路电源转换至另一路电源,可以实现对重要负载的连续供电,其主要分为两个级别:PC级和CB级。PC级ATSE:只具备双电源切换功能,不能够开断短路电流;CB级ATSE:既能够实现双电源切换,又可开断短路电流。PC级ATSE可靠性高于CB级ATSE,现PC级ATSE已发展至一体式自动转换开关,该类开关体积小结构简单,可实现失压、欠压、断相保护等功能,且产品可靠性高,切换时间短。PC级ATSE切换原理如图3所示。

图3 PC级ATSE切换回路原理

由图3可知,电源Ⅰ作为主电源,电源Ⅱ作为备用电源,正常情况下K1闭合、K2断开、K3闭合,若电源Ⅰ发生故障或消失,则 PC级 ATSE检测到A1-N1无电压,控制器动作使K1断开、K2闭合,负载由电源Ⅱ供电,实现了对负载的连续供电。若负载短路或者过载导致K3跳闸,则ATSE不进行切换。

3.2 改进回路

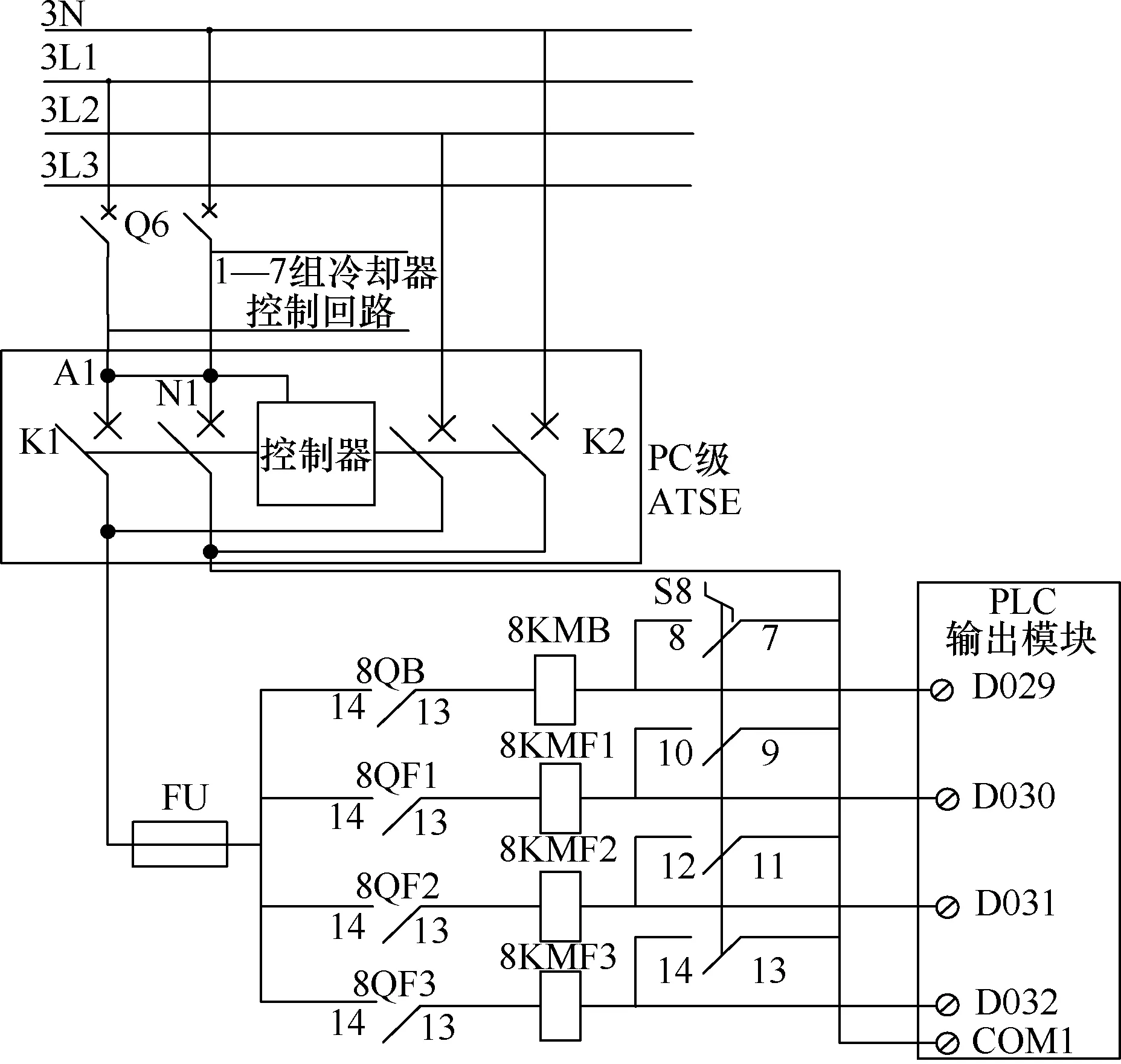

第1—7组冷却器控制回路接线不变,选取第八组冷却器做为备用冷却器,将PC级ATSE和熔断器应用于冷却器控制回路如图4所示。

图4 改进的冷却器控制回路

由图 4可知,正常运行时,Q6、K1闭合,冷却器的投入依据PLC程序采集到的变压器温度和负荷进行自动投切。当1—7组冷却器控制回路的接触器线圈短路导致Q6跳闸,1—7组冷却器控制回路电源消失,ATSE检测到A1-N1无电压,控制器将使得 K2闭合,非故障冷却器为第八组冷却器,此时第八组冷却器控制回路电源经K2供电,同时Q6的辅助触点接入PLC输入模块,程序判定Q6跳闸,PLC输出使第八组冷却器控制回路导通,第八组冷却器能够正常运行,避免了Q6跳闸导致全部8组冷却器控制回路电源失电。正常运行中,若第八组冷却器控制回路线圈短路,则FU熔断,此时ATSE不进行电源切换,K2处于断开状态,而1—7组冷却器控制回路不受影响仍能正常工作,此时PLC依据 FU熔断器的辅助触点动作,进入相应的子程序实现1—7组冷却器自动投切。

对于1—7组冷却器的控制回路,不必在每组控制路里装设熔断器和 ATSE,否则使得二次接线复杂,设备成本增加,不便运行维护。装设熔断器和PC级ATSE的数量根据变电站正常运行时变压器需要投入的冷却器组数而定,由于荆门站正常运行时变压器负荷较小,每相变压器运行的冷却器组数为一台,因此只需安装一台PC级ATSE和熔断器作为备用冷却器的电源切换回路(已能满足实际的需求)。

4 结论

本文将PC级ATSE和熔断器配合应用于变压器冷却器的控制回路,改进回路简单可靠,当有接触器线圈烧毁导致冷却器停止运行时,改进回路能自动切换至备用冷却器而不会出现冷却器全停,冷却器控制回路故障时至少有一组冷却器仍能正常运行,同时也为运维人员查找处理故障提供了足够的时间,保证了变压器的安全稳定运行。

[1] 张晨冬. PLC在变压器冷却装置中的应用[J]. 湖南有色金属, 2010, 26(2): 51-55.

[2] 杨怀林. 基于 PLC和变频器的矿井提升机控制系统设计[J]. 电气技术, 2017, 18(5): 121-123, 128.

[3] 黄丽晶. 基于 PLC的电梯控制系统设计分析[J]. 电气技术, 2016, 17(11): 125-132.

[4] 吴正伟, 李永灵, 胡桂平. 智能风冷控制装置在数字化变电站中的应用研究[J]. 电气技术, 2013,14(11): 63-65.

[5] 刘天明. 一次变压器工程事故的理论解读和反思[J].电气技术, 2015, 16(5): 128-130, 138.

[6] 苏陈云. 特高压变压器保护调试分析[J]. 电气技术,2013, 14(8): 40-42, 47.

[7] 曲德刚, 栗惠, 邵民杰. CB级ATSE应用技术分析[J].建筑电气, 2007, 26(6): 3-5.

[8] 姬宁, 黄民德, 郭启明. PC级和CB级ATSE在建筑电气系统中的应用[J]. 天津城市建设学院学报,2011, 17(1): 67-70.

[9] 吴雷锋, 尹立新, 王凯, 等. 500kV变压器 XKWFP-16型冷却器控制回路改进方法探讨[J]. 电力学报,2013, 28(3): 219-226.

[10] 袁成斌, 陈注君, 武贤萍. 750kV变压器冷却器原理分析及回路改进[J]. 电工技术, 2012(8): 31-33.

[11] 程晓东, 顾黎明, 周晨. 智能变压器冷却器控制系统的应用[J]. 浙江电力, 2010, 29(8): 9-11.