基于楔横轧原理的钢球轧制工艺计算机仿真研究

初俊林,袁文生

(山东建筑大学,山东 济南 250101)

钢球是重要的基础零部件,尤其是精密工业钢球在国民经济发展中起着巨大的作用。钢球广泛应用于轴承、五金、电子、铁艺、机械设备、电力、采矿、冶金等领域。据不完全统计,中国钢球的年消耗量巨大,在百万吨以上,但目前钢球的主要生产工艺为锻造和铸造,生产效率较低。

楔横轧作为一种轴类零件成形工艺,是一种生产回旋体零件的先进工艺,具有生产效率高、自动化程度高、材料利用率高以及模具寿命长、产品质量好等优点。

由于楔横轧成形零件的原理和工艺复杂,传统的理论分析和物理模拟手段难以得到全过程的完整数据,而DEFORM-3D是美国SFTC公司开发的一套基于工艺模拟系统的有限元分析软件,专门用于分析金属成形过程中的三维金属流动以及温度等情况。为此采用有限元软件DEFORM-3D对轧制ø25mm的钢球成形过程进行模拟仿真,并根据轧制过程中的金属流动规律对楔横轧的模具进行优化改进。

1 钢球楔横轧工艺与模具设计

1.1 楔横轧工艺原理

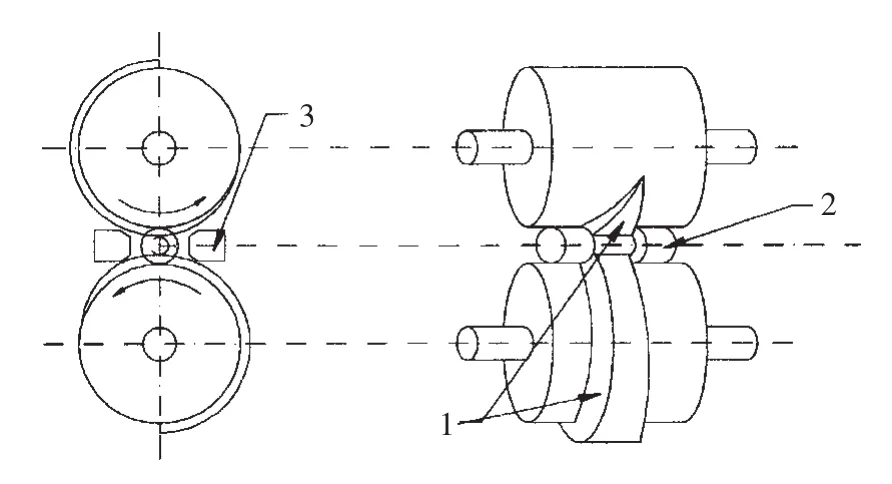

图1 楔横轧原理图

楔横轧工艺原理如图1所示,利用两个装在同向旋转的轧辊上的楔形模具,在楔形模具的楔形凸起的作用下带动轧件旋转并使毛坯产生连续局部小变形,最终轧制成楔形孔型的各种台阶轴。楔横轧的变形主要是径向压缩、轴向延伸。楔横轧工艺主要适用于带旋转体的轴类零件的生产,如汽车、拖拉机、摩托车、内燃机等变速箱中的各种齿轮轴、发动机中的凸轮轴、球头销等。它不仅可以代替粗车工艺来生产各种轴类零件,而且可为各种模锻零件提供精密模锻毛坯,特别是由于其具有不切断纤维、高效、节材以及模具寿命长、易于实现机械化等特点,越来越成为广受重视的一种粥类零件的少无切削新工艺。

1.2 钢球楔横轧工艺分析

图2 钢球示意图

如图2所示为本文所研究的钢球示意图,直径25mm。其传统生产工艺主要有铸造、锻造方法。采用楔横轧工艺生产此钢球,则根据该球的尺寸和所选用轧机规格,拟一次生产六个,即将球逐个排列,两球间由直径为4mm的金属连接,两头留有料头,轧制完成后得到一串即六个球,如图3所示。

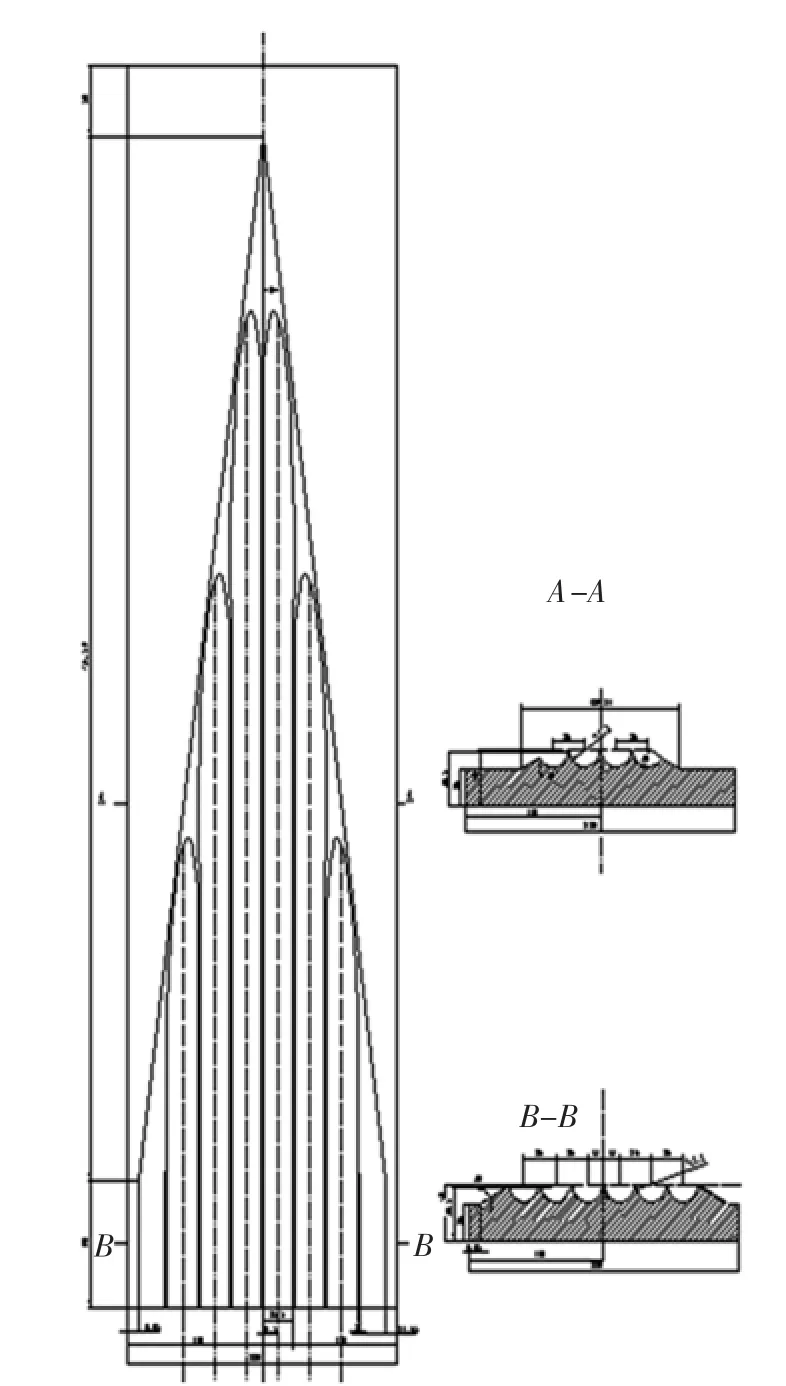

图3 钢球二维图

1.3 钢球楔横轧模具设计

根据图3所示,此为典型的长轴类轧件,其断面均为旋转体,符合楔横轧工艺的基本特征。其最大尺寸25mm,最小直径3mm,长度218mm。

根据加工要求选取在D46-400楔横轧机上进行生产,其主要参数为:轧辊中心距400 mm、轧辊直径320 mm、轧辊长度400 mm、制坯最大直径30 mm、制坯最大长度300 mm、轧辊转数12r/min、轧辊中心距调整量≥±10 mm、电机功率18kW,选取的毛坯直径为25 mm的棒材。

根据楔横轧工艺的有关选择原则,其设计的二维模具图如图4所示。

模具由三部分组成:①楔入段;②成形段,该段是模具的主要部分,其展宽角β为8°,成形角α为30°,在该段结束时,各个球形已得到基本成形;③整形段,经过整形,使第②阶段基本成形的球形最终符合所要求的形状和尺寸。

2 钢球楔横轧工艺计算机仿真

2.1 三维建模及模具优化

利用有限元对楔横轧过程进行模拟分析,建模是极其重要而又非常关键的环节。根据模具的二维图利用UG 10.0进行三维建模。主要是根据图4模具图中的B-B截面进行草图绘制,然后旋转拉伸,得到模具雏形。通过展宽角的度数计算螺纹线的间距,以螺纹线为路径以与基圆面成30°角直线为目标来扫掠一个与基圆面成30°的片体,然后修剪实体,镜像实体就会得到模具的三维立体图形,如图5所示。

2.2 楔横轧工艺过程有限元模拟分析

图4 钢球成形模具示意图

图5 模具三维立体图

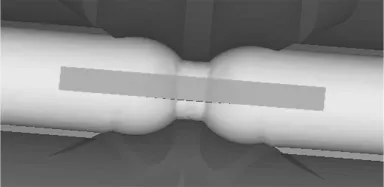

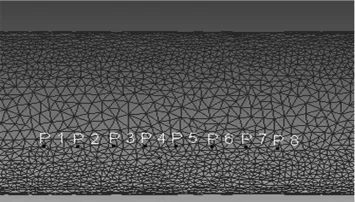

图6 Deform-3D中的模型

将建好的模型导入DEFORM-3D,如图6所示,从材料库中选取材料45号钢,设置加热温度为1150℃,坯料与上下模具的摩擦因数为2;对坯料进行网格划分,并且进行进一步的局部细化;楔横轧轧辊的运动设置,首先要找到上、下轧辊的旋转中心,从UG10.0模型中可以找到上、下轧辊的旋转 中 心 为(0,0,240)、(0,0,-160),设置旋转速度为-0.4rad/s,设置挡板与配料的摩擦系数,设置模拟控制步数,定义接触关系,检查生成模拟所需要的BD文件退出前处理窗口,单击Run进行模拟,其模拟结果如图7所示。

图7 模拟结果图

根据初步模拟结果可以明显发现钢球前半段不够饱满,后半段球形较为完整,并且每完成一个球之后该球就会与棒料分离。所以,将模具进行改进,首先将钢球间的连接处尺寸增大到8mm,在最后加入一个切断段区;其次,根据钢球前半部分不够饱满的问题,在模具楔入段添加轧齐曲线。将改进后的模具导入DEFORM-3D进行模拟分析,分析结果如图8所示。

图8 增加轧齐曲线后初步模拟图

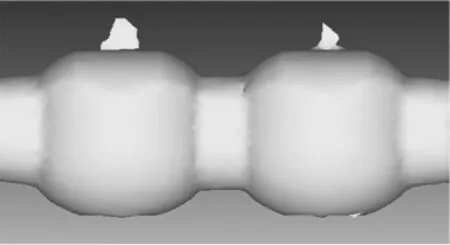

根据增加轧齐曲线后的模拟过程发现钢球的整个成表过程都能达到理想的状态。但是在进入整形阶段后,坯料还在不断地向内挤压,造成最后成形结果变成椭圆形,并且有金属与挡板接触挤压现象,如图9所示。

图9 增加轧齐曲线后后期模拟结果图

将轧齐曲线取消后模拟结果与图9类似,可参考图9。

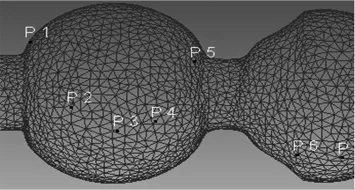

为有效分析轧件的轴向金属的流动规律,通过DEFORM-3D中的点的追踪功能分析轧件成形过程中的金属流动规律,在轧件的轴向上去若干个点作为分析点P1~P8,如图10所示,通过模拟前后位置变化分析金属流动规律,模拟后各点位置如图11所示。通过对比发现,P1~P5各点间的轴向距离缩短,并通过点的位置变化关系做出在模具作用下钢球成形过程中金属流动示意图,如图12所示。

图10 分析点位置图

图11 模拟后各点位置图

图12 钢球成型过程的金属流动示意图

从钢球成形过程的金属流动示意图可以发现,金属由两端向中间挤压并形成金属堆积,通过金属流动规律对模具进行修改,并将轧件的直径缩小到23mm并且从接下来的模拟结果中得到了较为理想的结果,成形结果如图13所示。

图13 模拟结果图

3 结论

(1)基于楔横轧原理的钢球轧制是一个三维的大面积变形过程。经过DEFORM-3D的模拟过程发现,楔横轧工艺是具备轧制钢球的能力的。

(2)钢球轧制成形过程主要变形是径向压缩和轴向延伸,因此在坯料选择和模具设计中要根据体积不变原理进行设计。

(3)轧齐曲线对钢球成形过程没有影响,因此,模具设计过程中,轧齐曲线是可以忽略的。

(4)通过点追踪的方法分析钢球轧制过程中金属的流动规律,通过金属的流动规律发现,钢球两端的金属向中间流动,形成堆积,因此可以运用直径小的棒料加工直径大的钢球。

[1]何祝斌,初冠南,张 吉.锻造技术的发展 [J].塑性工程学报,2009,15(4).

[2]胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004.

[3]郑振华,王宝雨,胡正寰.钢球斜轧成形的金属流动规律[J].工程科学学报,2015,(6):782-788.

[4]束学道,邢希东,胡正寰.基于有限元法分析的楔横轧楔轧制力能参数规律[J].重型机械,2004,(6):19-21.

[5]袁文生,马洪芳,段 辉,等.楔横轧设备的发展与应用[J].山东建筑工程学院学报,2005,(3):68.

[6]黄 瑶 ,王雷刚,金云光.基于特征的楔横轧模具设计方法[J].锻压装备与制造技术,2005,40(4).

[7]刘文科,张康生,王福恒,等.DEFORM-3D在楔横轧成形模拟中的应用[J].冶金设备,2010,(3):52-54+5.

[8]闫华军,毛浩恩,王丽娟,等.楔横轧梯形螺旋齿轴金属流动规律[J].塑性工程学报,2012,(5):20-24.