高强结构钢60mm厚板冷弯成形的工艺实现

周志术,胡 垒

(航天重型工程装备有限公司,湖北 孝感 432100)

金属板材弯曲成形技术作为塑性加工的基本方法之一,具有生产率高、成本低、轻量化等特点,随着制造业的不断进步,大量应用于制造飞机、汽车及其他工程产品。公司某型号百吨级铲板车项目采用铰接式车架,由前车架、中车架、后车架三部分组成,实现前车架、中车架在水平面的偏转和绕中心轴的回转。其中前车架立板、中车架立板作为铰接总成安装底座,在产品使用工况下存在较大的应力集中。为规避拼焊成形时焊缝开裂风险,设计图纸选用了折弯成形方案。由于选取材质为高强度结构钢Q690D,规格t=60mm,对折弯能力提出了很高的要求且成形过程极易开裂。本文就此进行了较为深入的分析研究。图1为折弯工件模型图,其折弯半径R200,折弯角度107°。由GB/T 16270-2009《高强度结构用调质钢板》查阅Q690D力学性能和工艺性能如表1所示。

图1 折弯工件模型图

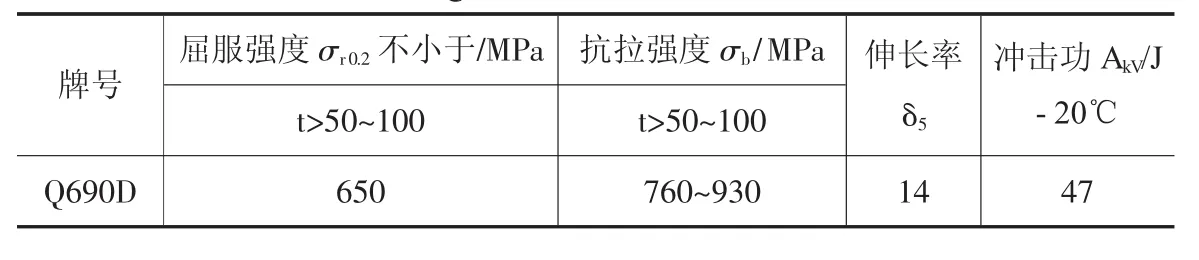

表1 Q690D力学性能和工艺性能

1 折弯分析与实施方案

采用自由折弯方式,折弯工艺方案的确定主要是折弯力、下模开口度的核算确定。

1.1 折弯能力核算

1.1.1 折弯力计算公式

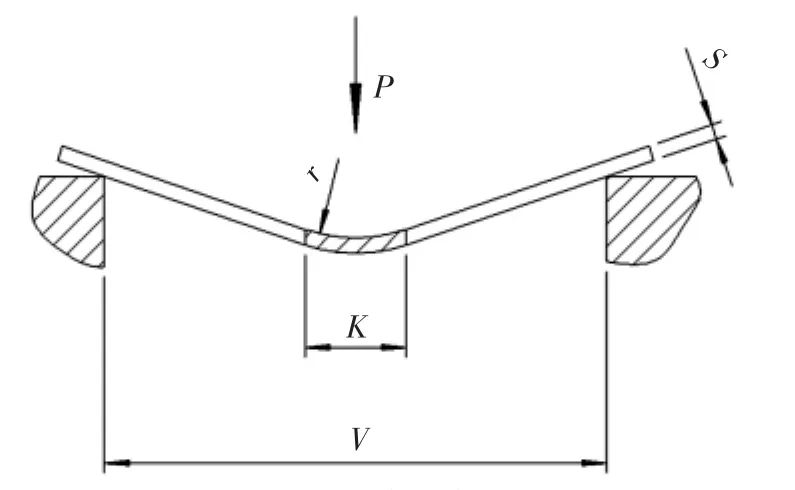

图2为一般自由折弯示意图,其折弯力计算公式为

式中:P——折弯力,kN;

S——板材厚度,mm;

L——折弯长度,m;

V——下模开口宽度,mm;

σb——材料抗拉强度,MPa。

图2 自由折弯示意图

由于一般折弯设备有如下约束条件

取V=9S、r=0.16V,且钢板折弯角度为90°,推导出常用折弯力计算公式为

但本文涉及工件折弯参数(见表2)不满足式(2)、(3)约束条件要求,因此折弯力的计算应按式(1)代入计算。

1.1.2 折弯方案与折弯力核算

公司现有大型数控折弯机WF67K23-1600/8000,最大公称折弯力16000kN,工作台面长度8000mm、宽度610mm。综合考虑选取下模开口度V=480mm。折弯详细参数如表2所示。

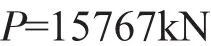

代入式(1),计算得折弯力

表2 折弯参数表

由于该载荷趋近于折弯设备最大公称载荷,且受力相对集中,因此综合考虑公司生产现状及折弯作业工艺安全性,工艺设计阶段调整折弯方案,采用现有的r75折弯刀对该r200折弯圆弧进行擀制。擀制时该段圆弧参照正20边形、分4次进行拟合,使用折弯样板比对折弯工件检查折弯过程尺寸。经计算,该方案所需最大折弯力为8220kN。

1.2 折弯开裂分析与控制

1.2.1 折弯半径核算

由GB/T 16270-2009规定Q690D在冷弯180°条件下最小弯心直径为3倍板厚,即折弯半径r≥1.5t;根据一般经验,冷弯小于90°时允许的最小折弯半径约为180°条件下最小折弯半径的0.8倍,即r≥1.2t。擀制时,其折弯角度为168°,即冷弯角度为12°,则计算折弯半径有r≥72mm,因此r75折弯刀满足材料最小弯曲半径要求。

1.2.2 材料化学成分复验

钢板折弯出现裂纹的主要原因之一是材料化学成分中磷、硫含量允差上限超标或不均局部不超标,导致板材塑性和韧性有所下降,折弯时折弯区域内易造成裂纹。因此,应对工件原材料进行成分复验,检查原材料中磷、硫等元素含量情况。

1.2.3 坯料板形分析

(1)由于热轧钢板的轧制方向性,使得板材的纤维方向有一定的方向性,导致板材横向与纵向机械性存在差异。根据试验总结,钢板横向塑性和韧性性能低于纵向,因此下料时应尽量考虑安排折弯线沿钢板横向。

(2)厚板下料一般使用火焰切割,切割后切割边会出现硬化层,折弯前应打磨处理,特别是尖角、棱边需处理圆滑,避免折弯应力集中而产生裂纹。

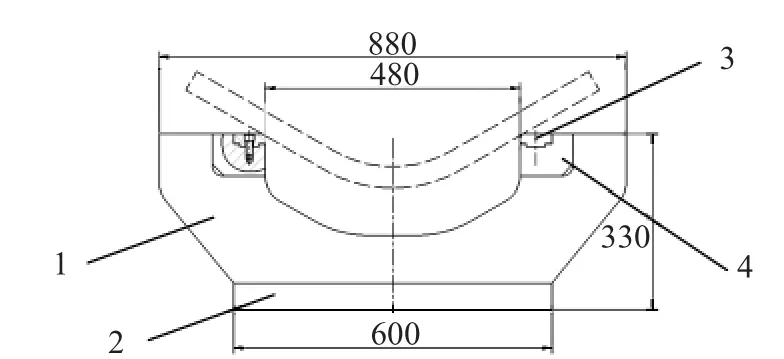

1.3 折弯下模设计

由于该工件折弯半径较大,需重新设计、投制专用的折弯下模。该下模采用多点支撑、拼焊成形的方案,如图3所示。单片支撑板采用t80钢板,共8件,通过与底板和镶条安装座焊接成整体;镶条作为主要作业零件,安装在内侧尖角折弯接触区,材质6CrW2Si,淬火硬度HRC52~55,以提高抗磨损性能。

图3 折弯下模

2 结果分析

折弯成形工件如图4所示。

经验证,上述工艺方案有效、可行,折弯区域未出现可见裂纹,但折弯后仍存在一些问题:

图4 折弯成形工件

(1)由于折弯件规格尺寸大、吨位重,且自由折弯下折弯控制手段不多,折弯圆弧擀制精度还有待进一步提高;

(2)由于工件折弯所需折弯力大,折弯结构尺寸有限,导致折弯区内工件分别与折弯刀、折弯下模接触区局部应力集中,有明显的压痕,必要时需在接触区加装垫板处理。

3 总结

本文就高强度结构钢Q690D、规格t60厚板折弯的工艺过程开展了折弯能力与折弯参数核算,最终确定了折弯方案和工艺参数,经验证可行、有效,实现了高强结构钢的折弯成形。本文对其进行总结,供大家参考借鉴。

[1]刘 进,等.板料折弯机自由折弯时折弯力计算[J].锻压装备与制造技术,2011,46(3):36-37.

[2]JB/T 5109-2001.金属板料压弯工艺设计规范[S].