汽车制造企业柔性自动化装配系统

蔡俊英

(承德华远自动化设备有限公司,河北 承德 067000)

1 系统介绍

柔性自动化装配系统成为现代汽车制造业的生产核心,代表着装配制造的水平。我公司多年的潜心研究和反复实践,成功研发的柔性自动化装配系统,填补了国内空白,完全替代了进口,实现了国产化。大量的“光、机、电”一体化技术已应用于装配系统,使整套系统具有“自动感知、自我诊断、自我决策”的功能。

2 总体思路

柔性自动化装配系统综合了柔性装配技术和现代物流技术,使汽车装配中生产管理调度、柔性装配控制、质量安全管理实现信息化,不仅实现多品种、多车型混线生产,同时实现质量控制、自我诊断等功能,极大提高了生产质量及生产效率,提升了国内装配制造水平,并能广泛应用于焊装、涂装、工程机械、家电电子、物流、服装、邮政等各方面的自动化作业,并对装备制造业具有示范作用。

系统主要由网络数据管理中心、电气控制系统、机器人、机械手及多种类机械传输系统组成一套完整的、专用的柔性智能化装配控制系统。系统成功研发了多种类通用化、系列化、标准化机械、电气、程序的功能模块;研发了网络数据管理中心,实现了生产过程、质量、设备等的统一化管理;在系统中采用了条码、 二维码、视觉识别、光电、激光测距、WCS定位、接近、安全、无接触取功,伺服精确定位等多种技术。

研发的机械传输系统包括车身存储、内饰装配、底盘装配、轮胎储运、座椅储运、车门分装、动力总成分装、发动机前桥分装、仪表板分装、整车装配、下线检测及各线上和线间相互转挂的机器人等。

系统是以软件为核心,以计算机网络为信息载体,以各类信息传感器感知和识别生产信息及数据,以各种形式的智能化机器人和输送设备为执行机构,实现了汽车柔性装配自动化的全部过程,并对汽车装配质量进行在线检测,同时系统还对全线运转情况进行自检、诊断并及时提供故障修复指导。系统涉及了机械、电子、计算机、网络、软件、无线通讯、机器人、传输系统等多个领域,并综合了柔性装配系统技术和现代物流技术,整个系统非常复杂,技术难度很大。

2.1 工艺及装备的研发

通过对不同车型、装配工艺、生产节拍的分析,设计合理的工艺布局;研发满足不同装配工艺的功能模块,确定模块的设备及机器人型式;研发设计功能输送设备;研发设计满足多车型、多品种的橇体、吊具、托盘等工件载体;研发设计满足多车型、多品种的定位转接机械手、机器人,实现汽车总装生产大批量、多品种混线生产的高纲领、高节拍、高柔性、自动化、智能化的装配生产的需求。

2.2 柔性自动化控制的研发

通过对工艺布局、生产节拍、设备参数、生产管理系统、质量管理系统、物流管理系统的分析,设计计算机网络系统,实现生产与管理系统、质量管理系统、物流管理系统、功能模块控制系统的信息交换;数据归档、建立数据库、应用程序二次开发,实现对生产过程和设备运行的集中管理和监控。

设计合理的PLC总线网络及无线LAN网络系统,选择射频识别系统(RFID)、接近传感器、光电传感器、位移传感器、机器视觉传感器及执行器系统等,研发动作功能模块程序、特殊传感器功能模块程序、执行器功能模块程序、重复调用功能模块程序,实现产品自动识别和跟踪、产品自动存储、在线自动检测、产品流向智能控制、柔性装配等功能于一身的柔性自动化装配生产线。

3 技术方案

3.1 智能化运输和集散控制系统总体布局与构成

系统由符合汽车装配要求的车身存储、内饰装配、底盘装配、轮胎座椅装配、最终装配、整车检测、车门分装、动力总成分装、发动机前桥分装、仪表板分装、油箱、线束及各线上和线间相互关联的机器人模块构成。智能化控制系统由计算机网络系统、控制系统、智能检测、程序设计及执行系统构成。

3.2 系统主要研究内容

3.2.1 总装车间各子装配线的设计

根据汽车总装线高产能(年产35万台汽车总装)、多品种、准时化生产的要求,在对各输送线时序分析的基础上,完成车身存储、内饰装配、底盘装配、轮胎座椅装配、最终装配、整车检测、车门分装、动力总成分装、发动机前桥分装、仪表板分装、油箱线、线束线等装配线的设计与制造。

3.2.2 双层多通道立体库设计

开发的多通道立体仓储系统应具备多品种仓储的特点,具备边入库、边出库;识别、纠错、托盘码垛、空托盘储存、托盘拆垛、空托盘返回等完整的仓库功能。

(1)仓库主体结构设计。仓库主体结构采用钢结构支架,通道输送设备铝合金轨架,不锈钢辊子。根据不同的功能,采用单元输送+积放输送结合的方式完成仓库的储存、输送功能。

(2)仓库存储辅助设备开发。研究开发码垛机、拆垛机、伺服动力移行车、停止器、激光测距多层定位往复双层升降辊床等构成功能齐全的立体库辅助系统。

(3)仓库管理控制系统开发。依据多品种、准时化生产的指令,实时对出库的目标,通过射频信号自动识别目标对象,并对目标对象进行非接触的数据写入或读取,对于非码的目标,在纠错区进行更换,按生产指令完成边入库、边出库、识别、纠错、托盘码垛、托盘储存、托盘拆垛、空托盘返回等完整的仓库功能。

3.2.3 柔性单元输送设计

本系统的仓库及输送采用以柔性单元输送为主的输送方式。柔性单元输送可大大的减少设备运行时间,从而减少磨损,提高设备的使用寿命,降低能耗。本部分的主要研究内容是开发各种不同于连续输送和积放式输送方式的柔性单元输送设备。其中包括以下内容。

(1)单元辊道采用自主开发的铝合金机架,不锈钢辊子,自润滑性能良好的PE1000链条导条,带有自补偿张紧的驱动装置。

(2)双层回转辊床上层用于输送带有工件的托盘,下层用于空托盘返回。

(3)90°锥辊弯道实现连续输送过程中的90度转向输送。

(4)翻转辊床用于与物流车对接;以及安装工位配合机械手需要的垂直翻转设备。

(5)备胎翻转机在备胎安装工位前,按照备胎安装的需要,备胎翻转180度。满足输送及安装的需要。

(6)移行机在物流的水平分支处,按照总体布置的需要,布置多种形式的移行机、伺服动力移行车。

(7)联动停止器运用多种擒纵方式,将不同形状的连续物料分解成单体输送。

3.2.4 控制系统

(1)控制系统方案说明。控制系统由工业以太网网络、集散控制系统、监控系统等构成,集成为高度智能化的装配控制系统,用以完成汽车各零部件在装配线上的自动运输及装配,满足用户先进复杂的使用要求。

一是控制系统采用“集中监视、分散控制”的模式。

二是与机器人通讯接口协议的研发。通过该协议,使机器人应具有柔性控制,从而适应汽车生产装配过程中车型随时变化或多车型同时混合出现的装配过程,由机器人的控制器跟踪装配的最后步骤,并决定下一个执行的装配任务,同时作为FAS 的核心对PLC 和PC之间的通信进行协调,实现最优化控制。

三是通信系统的研发。通过建立工业以太网及现场总线控制,组成闭环控制系统,实现各子系统、监控系统、管理系统间的数据交换。

(2)控制系统创新成果。

一是整个电控系统通过三层网络,建立网络数据管理中心,实现了生产过程管理、质量管理、设备管理等的统一化。提高了生产调度管理的灵活性,信息处理的及时性,对汽车装配过程进行实时监测,实现数据实时采集、各设备生产状况实时显示,实时诊断出故障发生的部位和原因,引导维修人员迅速排除故障,系统智能化程度高。

二是系统中在设备层成功集成条码、 二维码、视觉识别、光电、激光测距、WCS定位、射频识别系统(RFID)、接近、安全、无接触取功、伺服精确定位等多种技术。配合执行器件的动作,保证系统高精度定位的实现,自动识别功能的实现,高节拍的实现,线上产品追踪定位功能的实现,提高了系统的智能化程度和安全级别。

3.3 关键技术及创新点

3.3.1 关键技术

(1)为保证各子系统间高精度转挂,系统中关键设备采用了无侧隙齿轮传动和高精度位移传感器两项关键技术。

(2)为保证系统的多品种混线柔性生产的需要,系统中设计研发了具有自动调整功能的多位置支撑点橇体、吊具及滑板等,通过车型识别系统针对不同车型进行支点自动转换。

(3)RFID射频识别、条码位置编码定位、激光测距、无接触免维护供电系统、伺服精准定位等新技术的应用,保证了系统生产的先进性和精确性。

(4)电控系统采用“集中监视、分散控制”的模式。依据这一原则,将整个电控系统分为三个层次,即运行管理层、控制层和现场层。每个层次中使用不同的网络结构及软硬件配置,以实现各自不同的功能,从而实现了生产管理的信息化。

3.3.2 技术创新点

(1)研制成功了系统能在一条装配线上同时完成多个品种混线、准时化装配工作。系统能随时调整生产计划,在所存储的20多个品种中能根据需要随时调出所需品种进行装配。

(2)研制成功了满足年产35万辆份生产的需要,生产节拍54sec/辆份,最快节拍42sec/辆份,每小时可装配60~65辆以上,达到国内领先水平。

(3)研制成功了对汽车装配过程进行监测,实现数据实时采集、各设备生产状况时时显示,实时诊断出故障发生的部位和原因,引导维修人员迅速排除故障。

(4)发明了系统采用模块化设计,针对不同汽车厂、不同汽车总装工艺进行组合,针对不同的功能及动作规律选取不同的程序功能块,实现系统功能要求。

(5)发明了系统采用射频识别系统(RFID)、接近传感器、光电传感器、位移传感器、视觉传感器及执行器系统等多种智能传感器的组合应用,保证高精度的定位,自动识别功能的实现,高节拍的实现,线上产品追踪定位。

3.4 系统技术结构原理3.4.1 系统结构

柔性自动化装配系统是汽车行业实现规模化生产中物料自动化输送、柔性装配的主要设备,是物料的水平运输、回转运输、垂直提升、物料旋转等输送过程及物料工位自动控制的基础单元,还可以广泛应用于家电、机械、电子、物流等方面的自动化作业。

智能化运输系统涉及了机械、电子、计算机、网络、软件、无线通讯、机器人等各个领域,系统复杂,综合性技术难度较大。

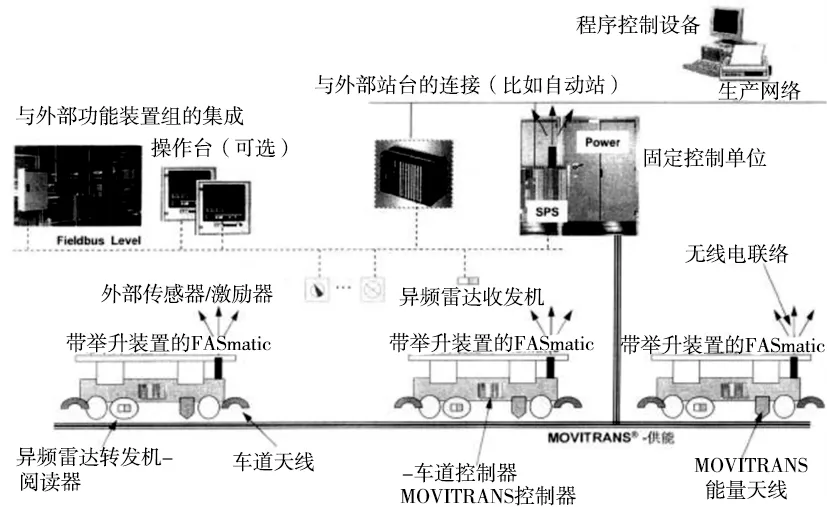

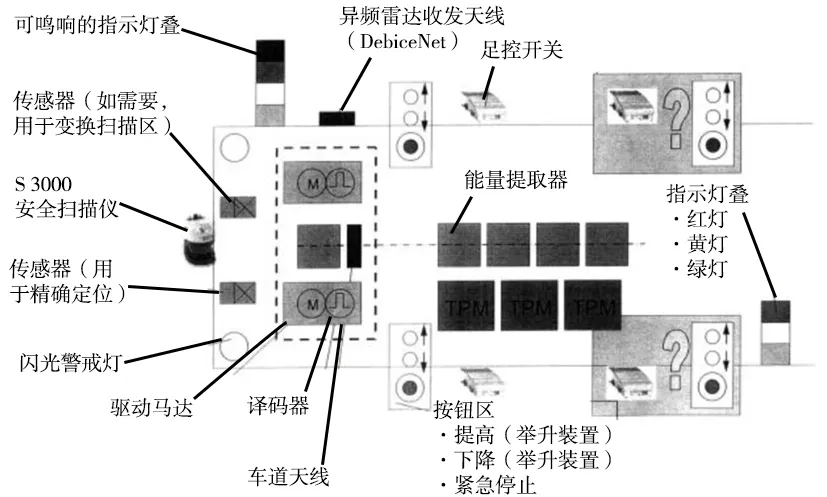

3.4.2 系统技术原理(图1、2)

4 结语

如果采用了智能化运输和柔性装配系统(FAS),可实现汽车整车的自动装配,每小时人工装配时间平均可达57.5分钟,最大限度地满足了当前市场需求的快速多变和不确定性要求,直接创造可观的经济效益。

目前,国内自主生产的大规模总装柔性自动化装配控制系统的研发应用,为我国汽车制造行业提供了先进的工艺装备,提高了我国汽车制造行业的装配水平,填补了国内空白,完全替代了进口,实现了国产化。该系统达到了国内领先、国际先进水平。

图1 智能化运输系统控制原理图

图2 智能化运输系统电气原理图

该系统是汽车行业柔性生产的主要装备,对提高汽车行业的技术水平具有非常重要的作用,代表着国际汽车装配工艺的发展方向,符合国家振兴高端装备制造业发展方向,具有极大的推广应用价值,该系统的成功应用,将带动机械、电子、计算机、机器人等领域的发展,具有良好的示范作用。