钛合金波纹板滚焊设备的焊接质量分析及改进措施

李葆平

(贵州永红航空机械有限责任公司,贵州 贵阳 550009)

目前,我公司钛合金波纹板焊接使用的中频滚焊机,由于钛合金焊接产品价格昂贵,因此要求在产品焊接过程中焊接可靠、稳定,保证焊接质量。而目前经过试验及产品验证,焊接工艺使用密集点电阻焊能较好满足焊接质量要求。但在焊接过程中,焊接设备经常由于自身的机械、电气原因导致了以下两个主要问题,影响了钛合金波纹板焊接质量,甚至使整个产品报废。

第一,滚焊机在焊接过程中常常会出现机头在使用过程中定位不准确,造成产品磕碰伤及凌空放电烧穿波纹板,且不利于操作者监视调节。

第二,由于设备在整个焊接过程中,焊接压力是由伺服力矩电机产生并经中间传动等机械部件加载,由于传动机械部件的安装调整在运行过程中均会产生磨损及位置变动,造成机械部件阻力变化,从而导致设备焊接过程中引起实际焊接压力的变化,引起焊接质量变化,严重时导致产品直接报废且不易及时发现。

针对以上设备焊接时出现的问题分析如下。

1 滚焊设备电极定位不准

对于滚焊设备电极在焊接过程中定位不准导致产品磕碰及凌空放电烧穿产品。由于此台设备采用了电动缸伺服电机的编码器反馈,编码器的精度在每8个脉冲1mm的精度,而我们操作过程中经常要求达到1mm精度定位要求,再加上定位方式使用的力距控制方式,没有精准的位置纠正能力造成过冲,常常使电极头位置控制达不到要求,当要求在焊接过程中准确将电极头下放至钛合金波纹板的槽时,常常因电极定位不准导致电极头磕碰产品及放电击穿波纹板,造成质量问题。为此,需提高电极头定位精度,将编码器反馈改成外置式的光栅尺位置反馈加上高速脉冲比较指令,提高反馈控制位置精度。光栅尺采用soxin STA:5-200,精度达到每个脉冲0.005mm,即使在过冲情况下,也能达到使用要求。

2 焊接压力导致的质量问题

2.1 影响因素

对于焊接压力引起的质量问题,当焊接设备所处的外部因素一旦确认,如焊接产品的材料、材料表面状况、焊接时的环境温度等,对产品的焊接影响也就完全确认了,因此焊接质量主要取决于焊接设备本身的可调整因素与电气设定参数。

而设备焊接热的产生及影响产热的因素主要由公式:Q=I2RT决定。

(1)焊接电流I的影响。电流大小决定了熔核的焊透率,滚动的距离决定了重叠量,因焊点大小为3mm,按重叠量的误差0.3mm来计算,在伺服使用钳位功能的情况下,很容易达到这个精度。引起电流变化的主要原因是电网电压波动和交流二次回路阻抗变化,电流大小与工件接触面积及压力的关系。该设备采用了PWM电流团环控制(机器会根据初级电流的实际大小来自动调整输出脉冲宽度),在允许范围内属恒流性质,恒流能有效克服电网电压波动和二次回路阻抗变化影响,能有效保证焊点温度的稳定性。如果超出机器的允许范围,则机器会报错(允许调整范围,因机器购入时选定的6万安倍输出,实际使用为8千安左右,即使用率在15%左右,脉冲宽度也就能从15%一直自动调整到80%)。

(2)焊接时间T的影响。焊接时间和休止时间,在恒电流的情况下,焊接时间直接控制着放出热量的多少,时间变量性线性属性,所以很容易为操作人员进行参数设定,在休止时间时马达进行转动,它可以用来控制重叠量。焊接时间与休止时间之比为1.25:1~2:1,可获得满意结果。当焊接速度(决定了滚轮与板件的接触面)增加时,焊接间距增加,此时,要获得重叠量相同的焊缝,就必须增大此比例。为获得一定强度的焊点,可以大电流和短时间,也可小电流长时间,及考虑金属的形成熔核所需的电流与时间,这可通过实际焊接质量测量来确定相应的焊接电流及焊接时间,由焊接参数进行设定。

(3)电阻R的因素。电阻R主要受焊接滚轮的材料有表面状况,环境因素、焊接电极的压力影响而变化,而焊接过程中只要确定了电极的材料及环境,材料及环境对R的影响在焊接过程中也基本保持不变,而电极的压力的变化将使接触电阻(R焊接=R材+R接触)随电极压力的增大而减小和随电极压力的减少而增大,从而使焊接质量变化。电极压力过大,会造成产品压痕过深,压力过小会引起飞溅,焊接强度降低,或因压力不一致影响加热,造成焊点强度的波动。

2.2 应对措施

从以上分析可知焊接压力是保证焊接质量一大关键因素,而此设备在焊接时焊接压力属于开环控制,仅有电动缸产生设定压力,且间接加载于电极头,而焊接的实际压力却无法得知及控制。因此,为保证焊接时的焊接质量,可在焊接电极头与电动缸连接处增加一荷载传感器,荷载传感器的测量范围以电动缸的输出力为基准进行选择(电动缸输出力为0~4000kg,输入控制0~10V,采用美国sensotec公司荷载传感器,型号:41/C830-01),用来检测焊接压力是否稳定及满足要求,并与焊接过程控制程序相配合。通常在焊接循环中,需设定合适的电极压力时间、预压时间、焊接时间、冷却时间、维持时间、休止时间等焊接参数,焊接通电时间必须在电极压力达到要求后才允许进行放电焊接,否则提示焊接压力存在问题,停止焊接,这样可避免产品在焊接完成后不知道是否合格,造成成批的废品,降低废品率。有时为了改善焊接的性能,可在焊接过程控制程序中增加下列各项中的一个或多个过程。

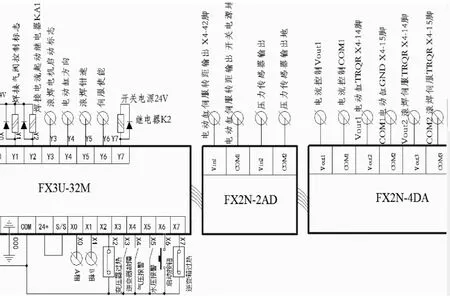

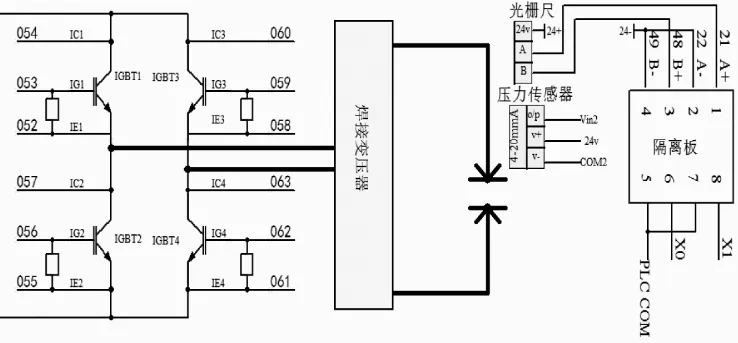

图1 PLC 控制流程图

图2 PLC端子接线图

图3 主电路及定位、压力检测电路

(1)加大预压力以消除工件间的间隙,使之紧密贴合。

(2)用预热脉冲提高金属的塑性,使工件易于紧密贴合,防止飞溅。

(3)加大锻压力以压实熔核,防止产生裂纹和缩孔等措施提高滚焊焊接质量。图1~3是焊接过程控制程序流程图及电路控制图。

[1]焊接手册.焊接方法及设备:第一卷,第二版[M].北京:机械工业出版社,2001.8.

[2]GJB481-88焊接控制质量要求.

[3]GJB 724A-1998 不锈钢电阻点焊和缝焊质量检验.

[4]HB_Z 78-1984结构钢和不锈钢电阻点焊和缝焊工艺.

[5]HB_Z 5134-2000结构钢和不锈钢焊接工艺.