运用QC方法提高树脂切割砂轮成品率

潘红星,吴磊涛,杨宏俊,杜晓旭

(郑州磨料磨具磨削研究所有限公司,郑州 450001)

1 引言

质量管理小组(QC)是在生产或工作岗位上从事各种劳动的职工,围绕企业的经营战略、方针目标和现场存在的问题,以改进质量、降低消耗、提高经济效益和人的素质为目的组织起来,运用质量管理的理论和方法开展活动的小组。小组人员围绕小组选定的课题,按照“PDCA循环”程序,运用“新、老七种工具”和适用的“统计技术”,为完成“小组课题目标”所进行的工作就叫QC小组活动。[1]QC方法是有效、系统地解决质量问题的一种重要途径。

本文以型号为1A1型的树脂切割砂轮毛坯在加工后磨料层与基体的界面结合部位局部发红的现象为例,介绍如何运用QC方法提高树脂切割砂轮的成品率。经测试局部强度和实际使用反馈信息显示,发红部位结合强度较低,造成客户在使用该产品过程中磨料层脱环,这是一种严重的制造缺陷(如图1)。统计发现,磨料层内径局部发红导致该产品的废品率有时高达15%,而较高的废品率则导致成本提高、毛坯成型和加工等工序劳动量加大。

图1 磨料层与基体的界面结合部位发红(a)和磨料层脱环(b)

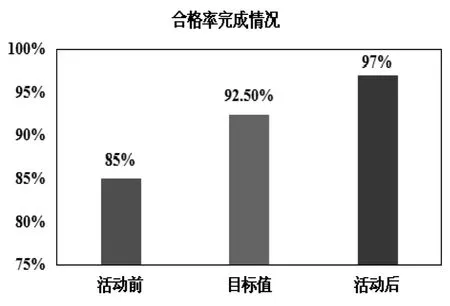

为此,确定“提高树脂切割砂轮的成品率”为QC课题,组建QC小组,运用质量管理的理论和方法,展开原因分析、要因确认、对策制定、效果检查、巩固成果等活动,消除工作层内径局部发红的现象,从而提高产品的合格率,降低生产成本及成型和加工等工序的重复劳动量。课题设定的目标,是将成品率由85%提高到92.5%以上,且保持稳定。

2 QC方法原理和步骤

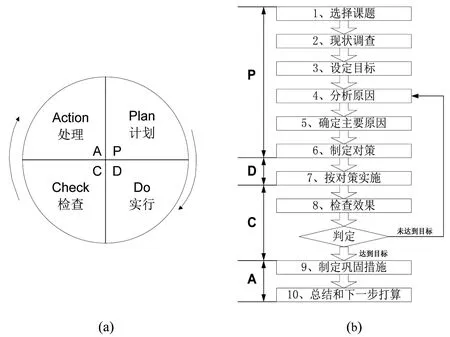

QC方法一般采用PDCA循环的工作流程。PDCA循环又叫质量环,是管理学中的一个通用模型。QC 小组活动中所采用的PDCA 循环包括:

(1)P—Plan:事件起因、目标分析、计划确立,可以对应于演绎推理;

(2)D—Do:原因分析、目标对策、实施方法,可以对应于归纳推理;

(3)C—Check:效果检查、目标结果,可以对应于类比推理;

(4)A—Action:巩固措施、改善提高,可以对应于回溯推理。

PDCA 循环过程其实就是逻辑思维的判断、推理过程,它将逻辑思维更加具象化,将抽象化的思维方式转变成了分布式的、离散式的、可执行的四个步骤,从而揭示事物的因果规律。

运用QC方法开展研究工作,遵循 PDCA 循环的工作模式,可以细分为10个步骤[2-3],如图2所示。

图2 PDCA循环(a)和QC 活动的程序(b)

3 实施过程

3.1 现状调查

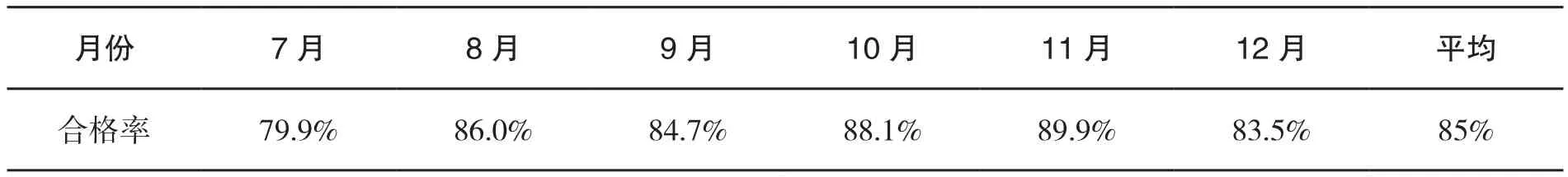

从表1可以计算出树脂切割砂轮产品在2016年7月~12月的平均合格率仅有85%。较低的成品率导致成本提高、毛坯成型和加工工序的劳动量大大加大,造成生产中劳动重复,这与目前公司提倡的节能环保指导方针相悖,且可能导致延期交货。所以针对该产品目前成品率低的问题,急需采取科学、有效、系统的方式提高该产品的成品率。

表1 2016年7月~12月树脂切割砂轮的产品合格率

3.2 目标设定

通过对该产品不良率的统计分析,发现该产品的不良品主要有工作层齿根部发红、工作层裂纹、工作层外圆缺口、工作层夹杂。其中工作层齿根部发红引起的不良品占总不良品的比例为98%~99%,其他不良品占比<2%。经过小组讨论,根据成型和加工经验,确定工作层齿根部局部发红引起的不良品能降低50%,因此,小组活动目标定为92.5%。

3.3 原因分析

为找出产品合格率低的原因,小组成员采取“头脑风暴法”展开讨论,从人、机、料、法几个方面分析,并合并同类项,归纳总结出5条可能存在的原因,如图3。

图3 因果分析图

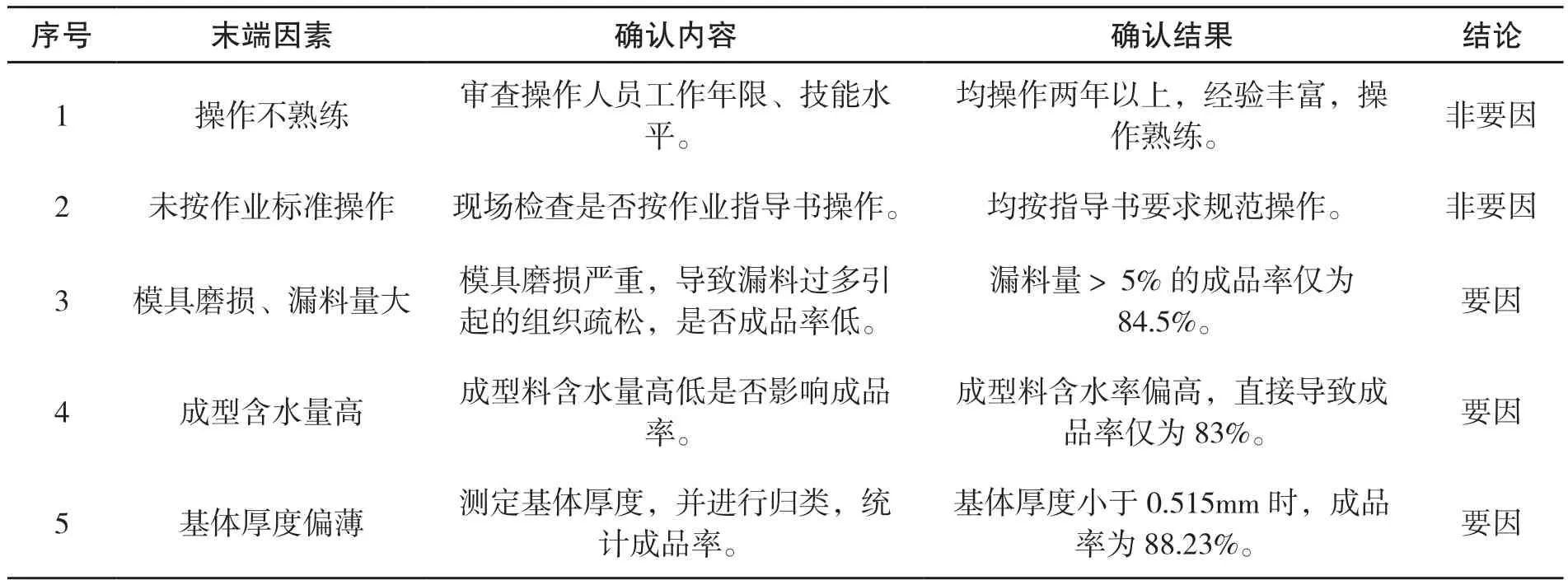

3.4 要因确认及对策制定

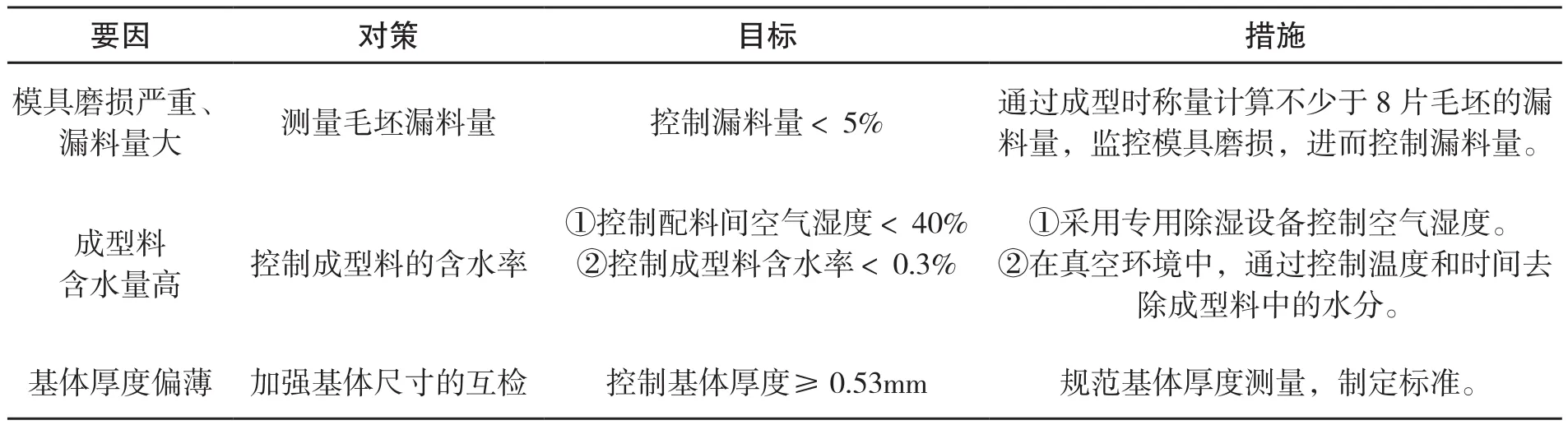

小组成员通过现场确认、试验等方法对5个末端因素逐一进行确认(如表2)。根据影响大小确定影响产品合格率的3个主要因素,并针对要因制定相应的对策(如表3)。

表2 要因确认表

表3 对策制定表

3.5 对策实施

3.5.1 控制毛坯漏料量

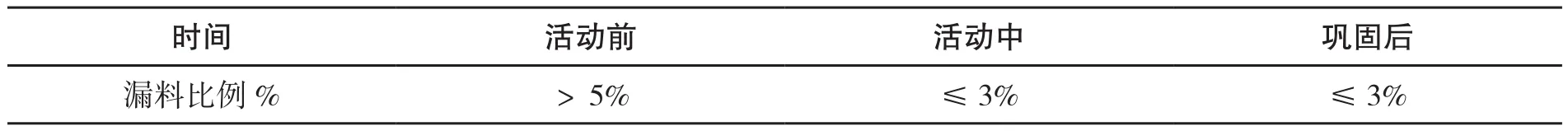

自QC活动开展以来,在该产品每天成型前,先称量不少于8片基体的重量并记录,然后在成型后称量毛坯的重量并记录,根据毛坯的重量、基体的重量和该产品的投料单重,计算出漏料百分数,并计算出毛坯密度损失。计算公式:漏料占比=1-(毛坯的重量-基体的重量)/产品的投料单重。通过成型时称量计算不少于8片毛坯的漏料百分比,监控模具磨损,进而控制漏料量。控制效果见表4。

表4 实施前后效果对比表

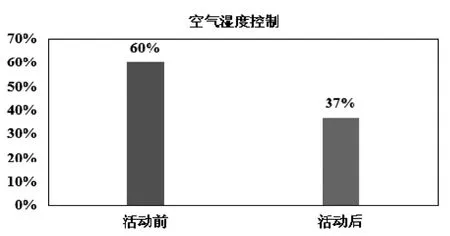

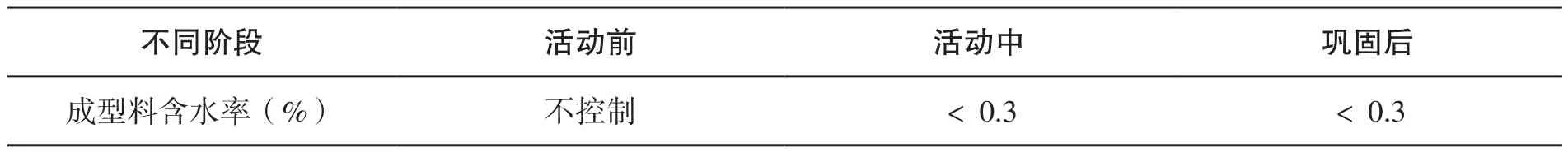

3.5.2 控制成型料的含水量

为了达到降低成型料的含水率高的目的。采取三个措施:(1)采用专用除湿设备控制空气湿度,控制效果如图4所示;(2)把配混料好的成型料在一定的温度和时间条件下干燥,去除其中的水分;(3)把成型料分成小包放到干燥箱中,避免受潮。成型料含水量控制效果见表5。

通过采取控制配料间空气湿度、成料干燥和分装成小包的方式,能有效的将成型料中的水分去除和避免后期吸收空气中的水分,料的松散性得到了改善,减少了该要因引起的产品废品。

图4 实施前后空气湿度控制效果

表5 QC活动前后对比

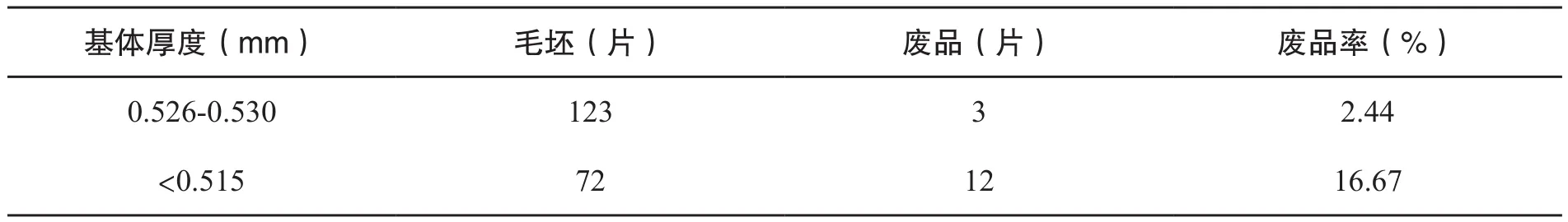

3.5.3 基体厚度偏薄

通过加强基体厚度互检、规范基体厚度测量、制修订并严格执行相应标准等措施,有效控制基体厚度,从而降低该要因引起的废品率。控制效果见表6。

表6 实施前后对比

4 效果检查

4.1 目标完成情况

所有制定措施逐一实施后,统计发现,2017年7月~9月份树脂切割砂轮的平均产品合格率为97%,比2016年合格率85%提升了12%,完成了项目的预期目标(见图5)。成品率的提升和稳定,有效地提高了生产效率,减少了质量损失。

图5 QC课题合格率完成情况

4.2 直接经济效益

由于树脂切割砂轮不合格品会直接做报废处理,所以合格率提升后,报废数量明显减少,直接节省大量成本,提高了经济效益。报废的数量按年计算,单价按市场销售价格,成品率提高1个百分点,一年能增加销售收入5万元。通过QC方法应用实施,实际成品率提高了12个百分点,年直接增加经济收入60余万元。

4.3 无形效益

(1)小组成员通过QC小组活动,熟悉并掌握了头脑风暴法、鱼骨图、柏拉图、关联图等质量工具和方法的应用,提高了利用PDCA循环理论,系统分析问题和解决问题的能力。

(2)QC小组活动团队,通过沟通讨论、学习、分工合作,有效提高了团队意识、质量意识、成本意识。

(3)通过QC 活动提升了成型效率,降低了劳动强度,减少了加班次数和时间,提高了员工的工作积极性和满意度。

5 巩固措施

(1)制定该产品配混料、烘干和成型等工序涉及到的关键控制点的操作规程,即《混料、烘干、成型工艺操作规程》,并对应修改《QC工程控制图》,使产品制造过程质量得到有效控制,使操作规范化、标准化。

(2)加强各关键点的管控,使产品的成品率保证稳定。建立工艺纪律检查、监督制度,成立检查小组。检查结果每月公示,并与员工的薪酬挂钩,落实质量责任制。

6 小结

通过QC活动,按照PDCA循环严格执行十大程序,活动成果超出了预期制定的目标。小组成员的个人能力、团队意识、质量意识、PDCA理论及质量工具应用等方面都有了明显提高,准确地找出了问题的根本原因,较好地解决了产品合格率低的问题,并积累了正确运用QC方法解决生产、质量难题的经验。同时,在解决树脂切割砂轮产品合格率问题的过程中,还形成了操作规范、过程控制方法及相关操作标准等体系文件。

[1] 邢文英.QC小组基础教材[M].北京:中国社会出版社,2008:4-6.

[2] 蔡意达,盛雅蓉.QC小组活动中的PDCA循环[J].电子质量,2009,(1):42-44.

[3] 周伟,王天宇,高德辈.基于QC理论的船舶舾装设计质量管理[J].船舶,2017,28(01):79-83.