基于AMESim预塑背压阀的压力特性研究

刘立柱,高杰林,高世权,王兴天,2,庄 俭

(1.海天塑机集团有限公司,浙江 宁波 315801;2.北京化工大学机电工程学院,北京 100029)

0 前言

近些年来随着塑料制品应用领域的不断扩大,对注塑机的要求逐渐提高,研究人员对注塑机注射过程的研究也逐步深入[1-3]。在塑化过程中,为了防止物料在被压实的状态下螺杆出现后退的情况,控制系统会给予螺杆方向相反的压力,通过注塑机的液压控制系统来实现稳定的背压。

预塑背压是注射成型工艺流程中保证产品品质和性能的关键因素,为了实现稳定的背压,需对液压控制系统有很高的要求[4-7]。目前,我国对液压控制系统的研究逐渐深入,但中小型注塑机液压系统中仍普遍存在泄漏油的现象,因泄漏引起背压的上升而导致注塑机误动作的问题一直困扰着生产者和使用者[8-12]。因此,改善泄露油现象,提高背压的稳定性是提高制品精度的关键步骤。

AMESim软件是法国IMAGINE公司研发的建模、仿真分析软件。作为专业的液压仿真软件,AMESim软件是根据液压原理图,进行原理分析,将原理图中各部件译成AMESim模型库中相对应的子模型,并进行建模仿真。AMESim软件的不断完善和接口的不断扩展,其完善且综合性强的仿真环境和灵活性的解决方案为仿真提供了符合实际的方法。

本文通过改变溢流阀阻尼孔以及调整阻尼孔大小来改善溢流阀的阻尼配比,并通过AMESim软件搭建模型,数值模拟背压阀在不同弹簧刚度、有无阻尼孔以及不同阻尼孔大小条件下先导阀与主阀压力曲线的变化情况,并对改进前后进行了比较分析。

1 预塑背压阀方案改进分析

1.1 预塑背压阀的结构改进

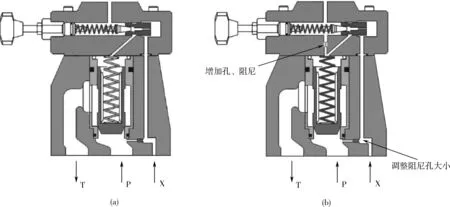

液压系统的泄露方式分为2种:外泄漏和内泄漏。滑阀阀芯的泄漏属于内泄漏,这种滑阀的阀芯油泄露是无法避免的,但是可以考虑采用特定的方法将泄漏油引回到回油腔的方式,更改背压阀阀体结构,保证系统的正常工作。主要是通过增加阻尼孔以及调整阻尼孔大小以改变普通溢流阀的阻尼配比,如图1所示为背压用溢流阀改动前后的结构示意图。

(a)改动前 (b)改动后图1 背压用溢流阀改动前后的结构示意图Fig.1 Back pressure relief valves before and after being changed

1.2 背压改进原理分析

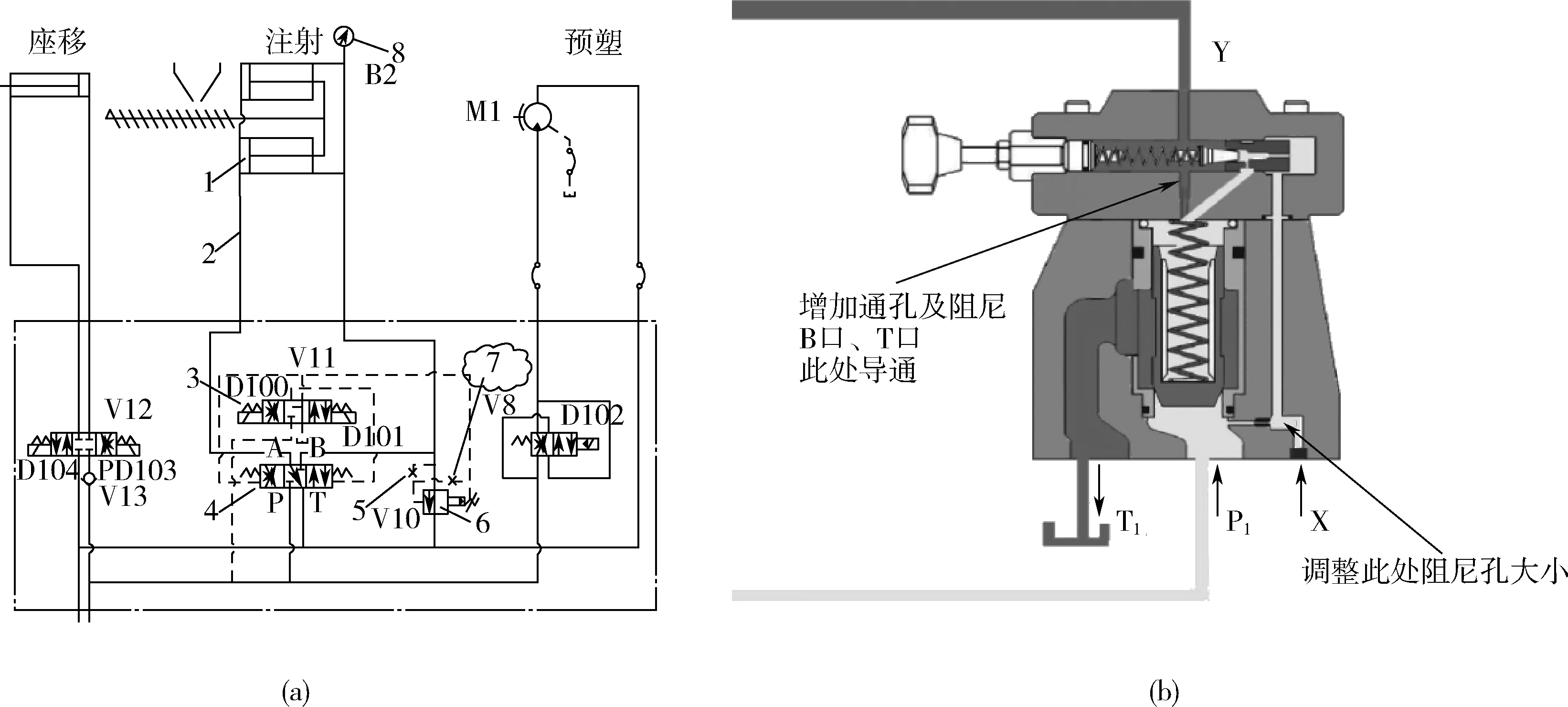

1—注射油缸 2—管路 3—液控方向阀的先导阀 4—液控方向阀的主阀 5—阻尼 6—溢流阀 7—阻尼 8—压力表(a)原理图 (b)局部放大图图2 注射单元的液压原理图和局部放大图Fig.2 Hydraulic principle diagram of injection units partially enlarged diagram for the hydraulic principle

对背压用普通溢流阀的内部结构进行分析,通过增加阻尼孔以及调整阻尼孔大小来改变普通溢流阀的阻尼配比,从而改变普通溢流阀的泄露量。从图2(a)可以看出,将溢流阀6的先导阀打一个孔,增加一个特定大小的阻尼7。使图2(b)中黄色部分(浅色)与蓝色部分(深色)通过阻尼孔相互导通。当主系统起压,做中子、顶出、开关模以及调模等系统动作时,注射阀滑阀发现泄漏到注射有杆腔的油液,通过溢流阀先导阀的回油通道(先导阀上增加的“阻尼及阻尼孔”部分)与方向阀3的B口相通,泄漏到B口的液压油通过此特定的通道引入到回油腔,使得注射腔的压力不再越积越大,从而解决了问题。

电磁铁D100在得电状态下,做注射、保压动作时,注射阀先导阀3切换到左位,增加的泄油通道转换成压力通道,更为快捷的压紧溢流阀主阀的阀芯,提高了控制油控制背压阀阀芯的压合响应速度。电磁铁D101在得电状态下,做主动射退动作时,注射有杆腔为低压油液,通过注射主阀的阀口,B与T相通,回油,溢流阀的改动不会产生误动作。电磁铁D100、D101在均不得电的状态下,D102得电,做储料动作时,注射有杆腔为有背压的油液,背压压力通过溢流阀调节。选择内孔为0.5 mm的阻尼7,保证控制油口上下的压差,使得在储料状态下做背压用的溢流阀能够正常工作。

2 预塑背压阀仿真模拟

2.1 搭建仿真模型

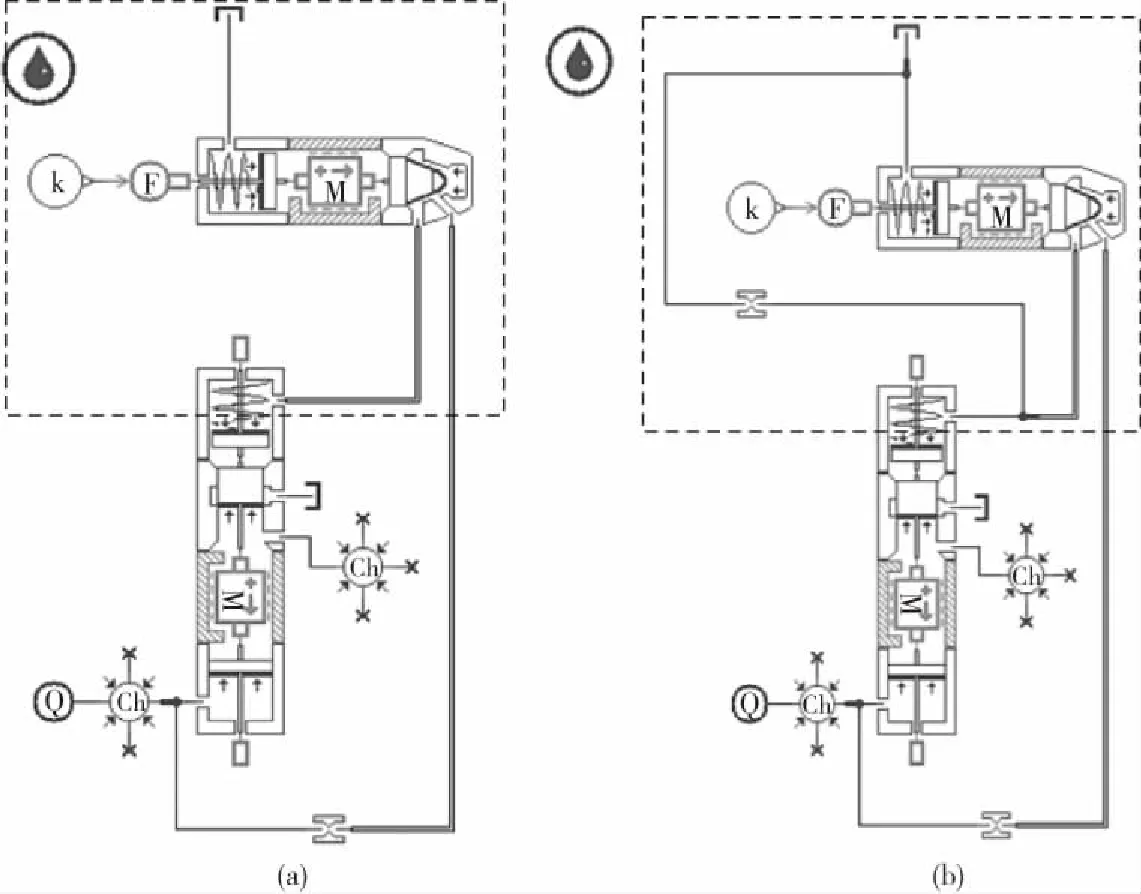

为进一步研究注塑机中滑阀换向阀的泄露导致预塑背压阀压力上升的原理,通过对增设阻尼孔以及阻尼孔大小对预塑压力的参数进行AMESim模型的仿真分析。利用AMESim软件搭建改进前后预塑背压阀的仿真模型,系统的仿真模型如图3所示。

(a)改进前 (b)改进后图3 背压阀改进前后的仿真模型Fig.3 Simulated model of the changed and unchanged back pressure valve

2.2 仿真结果曲线分析

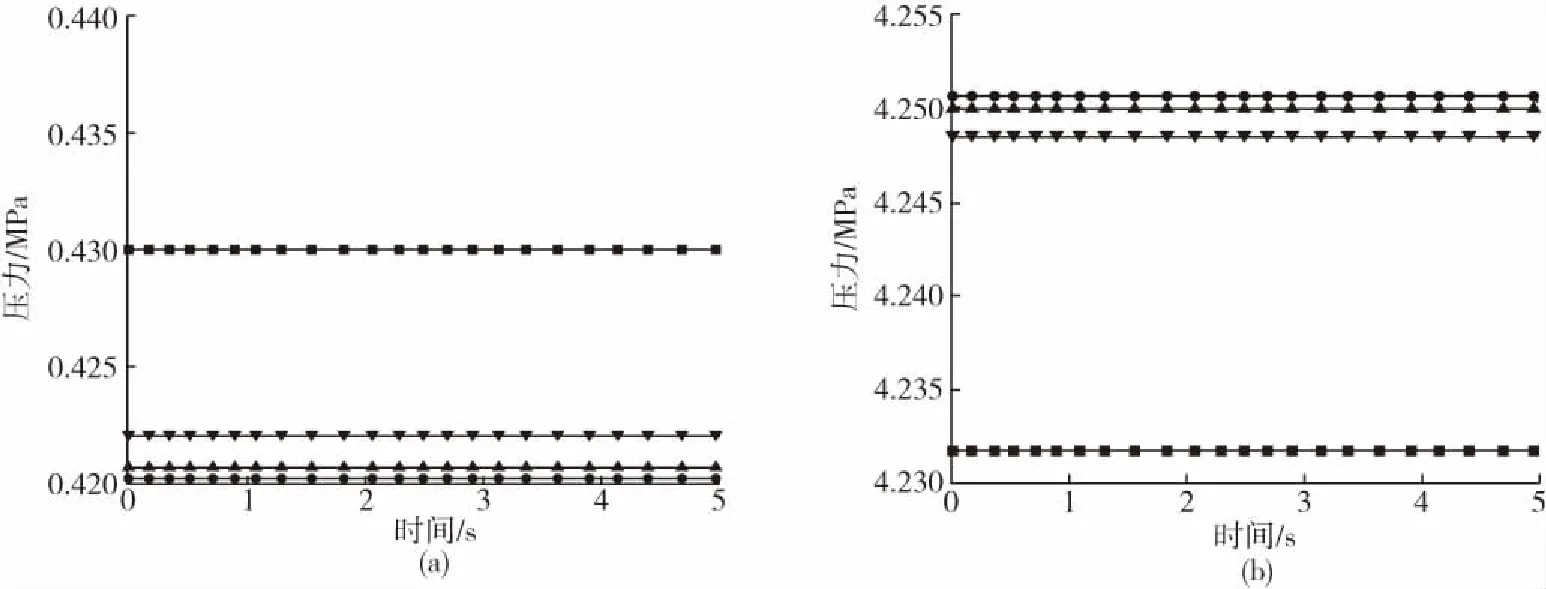

改进前预塑背压阀在实际系统中先导压力腔与主阀芯腔的P1口压力曲线变化如图4所示。可以看出注塑机的液压系统中滑阀换向阀的泄露油导致预塑背压阀的压力上升。

(a)先导压力腔上P1口压力曲线 (b)主阀芯腔曲线图4 先导压力腔上P1口压力曲线和主阀芯腔曲线图Fig.4 Pressure curve of pilot valve and main valve for P1 location

为进一步研究注塑机中滑阀换向阀的泄露导致预塑被压阀压力上升的原理,通过对主阀芯弹簧刚度、先导阀芯弹簧刚度、增设阻尼孔以及阻尼孔大小对预塑压力的参数进行AMESim模型的仿真分析。首先对主阀芯和先导阀芯弹簧刚度进行仿真,溢流阀型号选用HRF-G06系列,查询北部精机溢流阀样本参数及其出厂测试标准可知,该溢流阀主阀弹簧刚度范围为8~12 N/mm,先导阀弹簧刚度范围为40~110 N/mm,仿真曲线如图5所示。可以看出,主阀芯弹簧刚度从10 N/mm增加到40 N/mm时,预塑背压阀的压力几乎没有变化(曲线重合)。先导阀芯的弹簧刚度从10 N/mm增加到250 N/mm时,预塑背压阀的压力变化值最大可达2.5×10-8MPa,变化较为明显。

弹簧刚度/N·mm-1:1—10 2—20 3—30 4—40 5—100 6—150 7—200 8—250(a)主阀芯 (b)先导阀芯图5 主阀芯和先导阀芯弹簧刚度曲线图Fig.5 Spring stiffness curve of the main valve and pilot valve

为进一步探究先导阀弹簧刚度对预塑背压阀压力的影响,对不同先导阀弹簧刚度下,预塑背压压力上升情况进行了仿真分析如图6所示。可以看出,随着时间的推移,当预塑背压阀的先导阀弹簧刚度从200 N/mm减小到50 N/mm时,先导控制口的压力变化相对较大,可达3 MPa以上,即背压阀主阀芯越容易打开。因此,适当减小先导阀的弹簧刚度可以改善预塑背压系统中压力上升的问题。

先导阀弹簧刚度/N·mm-1:■—50 ●—100 ▲—150 ▼—200图6 先导阀芯不同弹簧的刚度曲线Fig.6 Spring stiffness curve of different pilot valves

阻尼孔直径/mm:■—0.5 ●—1 ▲—1.5 ▼—2(a)主阀上腔 (b)主阀下腔图7 主阀上、下腔阻尼孔压力变化曲线图Fig.7 Damping hole pressure curve of upper cavity and bottom cavity for main valves

通过进一步分析其原理图以及背压阀的结构可以通过开阻尼孔连接油箱来降低预塑背压中的压力,如图7所示为主阀上、下腔开设阻尼孔连通油箱背压阀压力变化的情况。可以看出,当阻尼孔直径由2 mm减小到0.5 mm时,预塑背压阀上、下腔的压力变化不大,均在0.02 MPa以内,且压力没有上升的趋势。因此,可以通过改变增加阻尼来降低背压阀压力上升的情况。

3 结论

(1)主阀芯弹簧刚度从10 N/mm增加到40 N/mm时,预塑背压阀的压力几乎没有变化;而先导阀芯弹簧刚度从10 N/mm增加到250 N/mm时,预塑背压阀的压力变化较为明显,最大可达2.5×10-5kPa;

(2)当预塑背压阀的先导阀弹簧刚度从200 N/mm减小到50 N/mm时,先导控制口的压力变化可达3 MPa以上,即背压阀主阀芯越容易打开;适当减小先导阀的弹簧刚度可以改善预塑背压系统中压力上升的情况;

(3)当阻尼孔直径由2 mm减小到0.5 mm时,预塑背压阀上、下腔的压力变化均在0.02 MPa以内,且没有压力上升的趋势;可以通过改变增加阻尼来降低背压阀压力上升的情况。

[1] J Lin, R J Lian. Self-organizing Fuzzy Controller for Injection Molding Machines[J]. Journal of Process Control, 2010, 20(5): 585-595.

[2] W Liu.The Microscopic Features of Cavitation Erosion and the Solution in the Plastic Injection Moulding Machines[J]. Engineering Failure Analysis, 2014, 36(1):253-261.

[3] P Niral, M Chauhan. FEA and Topology Optimization of 1000T Clamp Cylinder for Injection Molding Machine[J]. Procedia Engineering, 2013, 51: 617-623.

[4] L Zhao, X Liu, T Wang. Influence of Counterbalance Valve Parameters on Stability of the Crane Lifting System[C]//Mechatronics and Automation(ICMA). Xi’an, China: 2010 International Conference on IEEE, 2010: 1010-1014.

[5] H S Han. Web-based Dynamic Simulation System for Multi-body Systems[J]. Advances in Engineering Software, 2004, 35(2): 75-84.

[6] Q H Zhang, Q H Xiong, W Xiong, et al.Modeling and Simulation of a Hydraulic Reducing Valve Driven by Giant Magnetostrictive Actuator based on Matlab and AMESim[C]//6th International Conference on Manufacturing Science and Engineering(ICMSE). Guangzhou, China: AER-Advances in Engineering Research, 2016: 1410-1415.

[7] P A Nordhammer, M K Bak, M R Hansen. Controlling the Slewing Motion of Hydraulically Actuated Cranes using Sequential Activation of Counterbalance Valves[C]//12th International Conference on Control, Automation and Systems(ICCAS).JeJu Island, South Korea: IEEE, 2012. 773-778.

[8] 霍家林, 张 军, 高 琴, 等. 基于AMEsim与Matlab/Simulink联合仿真技术的插装顺序阀回路仿真研究[J].煤矿机械,2011, 32(4): 59-61.

Huo Jialin, Zhang Jun, Gao Qin, et al. United Simulation of Cartridged Sequence Valve Circuit Based on AMESim and Matlab/Simulink[J]. Coal Mine Machinery, 2011, 32(4): 59-61.

[9] 司癸卯, 孟小净, 周加永. 夯实机液压系统中插装阀阀芯位置控制与仿真分析[J]. 中国工程机械学报, 2013, 11(1):51-54.

Si Guimao, Meng Xiaojing, Zhou Jiayong. Positional Control and Simulation Analysis on Cartridge Valve Spool for Tamper Hydraulic System[J]. Chinese Journal of Construction Machinery, 2013, 11(1):51-54.

[10] 温成卓,吴张永,王 娴,等.高速开关阀控插装阀的特性研究[J].机床与液压, 2012, 40(23): 61-63.

Wen Chengzhou, Wu Zhangyong, Wang Xian, et al. Performance Research of Cartridge Valve Controlled by High-speed On/Off Valve[J]. Machine Tool and Hydraulics, 2012, 40(23): 61-63.

[11] 李 娅,权 龙.二通插装式电液比例流量阀的仿真分析[J].流体传动与控制,2012, 53(4): 20-22.

Li Ya, Quan Long. Simulation Analysis of 2-way Cartridge Electro-hydraulic Proportional Flow Valve[J]. Fluid Power Transmission and Control, 2012, 53(4): 20-22.

[12] 冯晓迪.液压阀动态特性试验回路仿真研究[J].流体传动与控制, 2009, 35(4): 12-14.

Feng Xiaodi. Simulation Research of Hydraulic Valve Dynamic Characteristics Test Circuit Based on AMEsim[J]. Fluid Power Transmission and Control, 2009, 35(4): 12-14.