污酸除氟技术的现状及发展趋势

宁佐鑫+陈雯+郝战飞+陈登勇

摘要:在分析冶炼污酸特点的基础上,综述了我国冶炼污酸除氟处理的技术现状及存在的问题。目前污酸除氟的方法主要有化学沉淀法、絮凝沉淀法、吸附法、蒸发浓缩法等。但传统的除氟技术仅能使污酸达到达标排放,还有稀酸无法回收,沉淀渣无法处理,成本高等问题。因此污酸除氟处理技术的发展趋势应重点关注稀酸回收和再利用、降低水的硬度、堆放渣的处理等问题。

关键词:污酸;除氟;技术现状;发展趋势

0引言

冶金行业中重有色金属冶炼占据着非常重要的地位,但“三废”产出量大,其中含酸污废水是冶炼生产过程中的主要污染物之一。如果将其直接排入到污水管道中将使得城市的污水处理厂正常的运行受到很严重影Ⅱ向,若将其排入到外环境河流中将导致水体水质恶化,严重污染水环境和沿流的土壤。含氟废水的危害性极大,工厂排放的高浓度含氟废水除了有可能造成工业氟污染外,更普遍的是其有可能造成人体由于长期过量的氟造成的氟中毒。因此必须对污酸进行有效的脱氟处理。

本文针对冶炼污酸的特性,总结了我国冶炼污酸在进行除氟处理上的技术现状及存在的问题,就目前工艺及技术存在的问题,探讨了未来污酸除氟工艺、技术的发展趋势。

1含氟污酸的特点

1.1含氟污酸的来源

重有色金属冶炼一般采用的方法为火法冶炼。金属经过一系列的步骤,从矿石中提取出来,在该过程会产生大量含有二氧化硫、三氧化硫和砷、氟、氯、汞等的烟气。这些烟气经洗涤净化后将用来制酸,而在洗涤净化过程中,砷、氟、氯、汞等污染物进入稀酸,且逐渐富集,为了保证稀酸有效的洗涤效果,需要排出一部分进行处理,这一部分稀酸就称为污酸。在洗涤净化的过程中,氟化物特别容易被水和稀酸吸收,因此污酸中氟的含量就比较大,可达4000mg/L以上。

1.2含氟的影响

制酸系统中的设备对于耐蚀性能的要求特别高,所以很多设备都采用了玻璃与陶瓷材料,而污酸中的氢氟酸可以与玻璃和陶瓷中的二氧化硅发生反应,导致设备受损。若脱氟处理不够彻底就将水体排出去,氟及氟化物对动植物的生存都会存在极大的危害,对环境造成极其严重的危害。

2污酸除氟的研究现状

目前我国冶炼企业所采用的除氟方法主要有化学沉淀法、混凝沉淀法、吸附法、电渗析法、电絮凝法、蒸发浓缩法、流化床诱导结晶沉淀法、生物技术除氟等。但使用最多的方法是化学沉淀法、絮凝沉淀法、吸附法和蒸发浓缩法。

2.1化学沉淀法

高浓度含氟废水一般具有较强的酸性,pH值一般在1~3之间,对于高浓度酸性含氟废水的处理,大多采用向废水中投加沉淀剂以中和废水的酸度,同时使废水中的氟与钙离子反应生成Ca沉淀而除去废水中的大部分氟离子。其中反应式如下:

但是由于石灰的溶解度比较小,生成的氟化钙沉淀又包裹在沉淀剂的表面,阻止沉淀剂的溶解,以致于溶液中没有足够的钙离子来沉淀氟离子,而且氟化钙本身也有一定的溶解度,因此处理后的氟离子依然达不到《污水综合排放标准》GB8978——1996的标准。

陈豪立等人用石灰沉降法处理含氟废水,氟离子含量为800~1000mg/L,单独使用石灰除氟,出水中氟离子的浓度依然为10~30mg/L左右,如果加大石灰的投加量,废水中的碱度又会变高,并且处理成本也增加了,然而出水中氟离子的浓度依然达不到排放标准。

陈燎原研究了用石灰一硫酸铝分两段来处理高浓度高酸度的含氟废水,在氟离子浓度为4000~5000mg/L的情况下,经过石灰一硫酸铝二段处理,处理后排水中氟离子浓度可以达到5mg/L以下。单位氟去除成本大概为0.46元/kg氟,而且一段渣氟石膏可以回收作为建材原料,二段渣也可以单独回收(含铝22.09%)。

邓新云等采用电石渣处理高浓度含氟酸性废水,当控制含氟废水pH为8~9,PAM(聚丙烯酰胺)质量分数为0.1%,加入量为0.02%时,清液中氟离子质量浓度可以达到10mg/L以下。80%的中水可以循环回收,其余20%的中水可达标排放。滤渣经干燥后可循环回收,原料利用率可以提高约2.4%。

周勇采用石灰沉淀法处理高浓度含氟废水,发现当pH为6.5~7、沉淀1h左右,投加石灰量为理论值的2.5倍时,除氟效果最好,出水中氟离子浓度可达15mg/L以下。

占其军使用石灰石一硫酸复合处理含氟废水,先用石灰石粉,再用生石灰粉、硫酸、混凝剂处理含氟废水,生成氟化钙沉淀,可以使排水中的氟离子浓度达到10mg/L以下。

国内外多数企业都采用化学沉淀法来处理含氟酸性废水,而沉淀剂普遍选用钙盐,成本较低,效率高:但是渣量比较大,增加了后续处理难度。某铜冶炼企业日处理含氟浓度为1200mg/L的污酸1000m3,产生渣量达200t,每日污酸处理成本超过1万元。采用钙盐沉淀法,由于CaF2的溶解度为16mg/L,即使加入过量的Ca2+,理论上还是有7.9mg/L的FL存在于溶液中,而且生成的氟化钙会包在沉淀剂表面,阻止沉淀剂的溶解,导致排水中氟离子浓度较难达到排放标准。

2.2絮凝沉淀法

目前使用最广泛的絮凝剂为铁盐和铝盐,因为Ap+和Fe3+在溶液中容易水解为Al(OH)3和Fe(OH)3,这两种水解产物均带正电荷,可以吸附废水中的氟离子。同时静电吸附会产生比表面积很大的絮体,絮体也能对氟离子起到物理吸附作用,使之沉淀下来。

盧建航等研究了铝盐的除氟机理,对于单体铝盐和聚合铝盐的除氟效果进行了对比研究,发现铝盐混凝除氟效果与混凝pH密切相关,在pH为5.8~7.0条件下除氟效果最佳,在相同投加量和各自的最佳混凝条件下,聚合铝盐的除氟效果不如单体铝盐,但是其絮体的持氟性能比单体铝盐好。

李金城等人采用二级石灰一氯化钙、PAM絮凝沉淀工艺来处理高氟废水,pH为8~9,[CaWF]为3.0,PAM投加量为2mg/L,沉淀时间为lh,在此条件下,出水中氟离子的质量浓度可达到10mg/L以下。endprint

张晓临等对比了加载絮凝工艺与传统絮凝工艺来处理中高浓度含氟废水,加载絮凝工艺是指在传统絮凝工艺的基础上加入载体,从而改变絮凝体的分形结构,生成团粒型絮凝体,大幅度提高固液分离效率。发现加载絮凝工艺对于含氟废水的除氟效果远远优于传统的絮凝工艺,所需要的PFS(聚合硫酸铁)投加量要少,且处理后废水中氟离子的浓度也更低。

刘海波㈣等在实验室用NaF与去离子水配制出氟离子浓度120mg/L的溶液,采用CaCl2/PAC/PAM的药剂组合来处理,可以使残余的氟离子浓度降到10mg,L以下,达到排放标准。通过正交实验发现pH为该工艺的主要影响因素。

姚艳等对比研究了分别用硫酸铝和聚氯化铝处理高浓度含氟废水,发现用PAC(聚合氯化铝)做絮凝剂时,可以脱除的pH范围比较大,温度范围控制不严格,而且投药量需求少,残余氟离子浓度低。

絮凝沉淀法处理后的残余氟离子浓度可以达到排放标准,但是絮凝剂价格较贵,氟离子含量越高,需要的絮凝剂就越多,处理成本就会大大增加。因此絮凝沉淀法一般用于处理氟离子浓度不是很高的废水。对于含氟浓度较高的,一般采用先化学沉淀,再絮凝沉淀的二级处理方法。

2.3吸附法

将含氟废水通过装有吸附剂的装备时,废水中的氟离子与吸附剂上的离子或基团会发生交互反应或表面反应,使氟离子留在吸附剂上,使废水中的氟离子得以去除。

詹予忠等研究了用磷酸铝做吸附剂,以静态吸附的方式来吸附水中的氟离子,在最佳工艺条件下,氟离子的去除率可以达到93%。

魏世勇等采用静态吸附的方式,对比研究了活性炭、活性氧化铝、活性沸石、粉煤灰等四种吸附剂对氟的吸附特性。发现这些吸附剂的最佳吸附条件、吸附效果有一定的区别,但总体来说,四种吸附剂的吸附效果都很好。

李立嗍等采用粉煤灰吸附一石灰沉淀处理高浓度含氟废水,经正交实验得出最佳工艺条件,在最佳工艺条件下,氟离子的去除率可达97.53%。

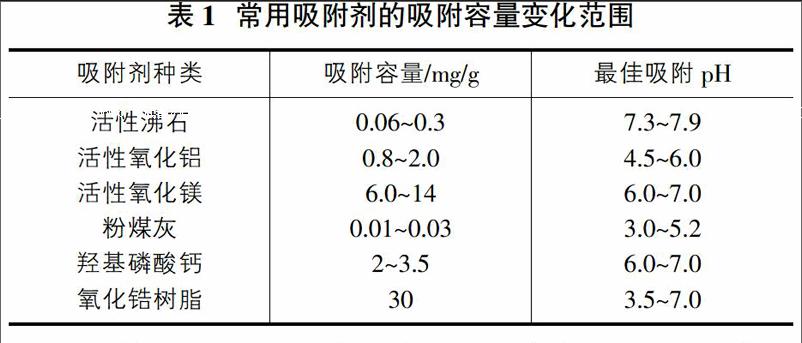

在各自的最佳条件下,各种吸附剂处理氟离子浓度为10mg/L的废水的吸附容量变化范围如表1所示。

吸附法只适合处理低浓度的含氟废水,而且吸附容量小,处理的水量小。冶炼企业每天产生的污酸量大,含氟浓度高,因此吸附法不太适用。

2.4蒸发浓缩法

蒸发浓缩法的原理是利用水、氟化氢、硫酸等的沸点的差异,通过加热的方式,将污酸中部分水和氟化氢蒸发除去,提升硫酸浓度的同时降低氟浓度。

陈华盛旧等采用蒸发浓缩的工艺处理铜冶炼污酸,由于氢氟酸的沸点在110℃左右,而50%左右浓度的硫酸沸点为125℃,且硫酸沸点随着浓度的升高而增加,所以将加热温度控制在120℃,污酸中的氟離子浓度急剧下降,氟离子去除率达88%。

该技术适用于处理较高浓度的硫酸溶液,污酸中硫酸浓度较低,需要先浓缩才能除氟,蒸发大量的水分需要消耗大量的热量。污酸中的氟元素存在形式复杂,譬如以金属氟化物的形式存在,蒸发的方式并不能使其除去。而且蒸发出来的气体,如何收集以及处理,也是很大的问题。

3结语与展望

污酸的氟处理受到越来越多的关注,它不仅关系到企业的经济效益,而且关系到人类和环境的安全。目前含氟废水处理技术面临的主要问题是处理成本过高,处理效果不够好,沉淀渣无法处理,只能堆放着。寻找一种进行既经济又绿色的处理方式,是当今冶炼企业都需要迫切希望解决的问题。为了解决这些问题,未来技术应朝着以下几个方面发展:不仅处理后排出液能够达标排放,而且稀酸可以回收和再利用:同时降低水的硬度,使处理后的水能够再次利用:减少二次污染,对堆放渣进行有效处理。endprint