川南页岩气平台井组浅层预增斜轨道优化技术

张 强,杜小松,孔 华,晁文学,李亚南

(1.中石化中原石油工程有限公司钻井工程技术研究院,河南濮阳457001;2.中石化中原石油工程有限公司西南钻井分公司,四川南充637001)

川南页岩气田位于四川盆地南缘,地处山地、环境复杂,井场面积受限,大部分为小井距三维丛式水平井[1-3]。常规丛式井一般采用错开造斜点及设计方位线的方式以达到邻井防碰的施工要求,井间距离通常在10m左右。川南地区由于上部地层倾角大,加压快速钻进易井斜,直井段的防碰问题尤为突出,因此,常规错开造斜点的防碰方法已不适应川南小井距三维丛式水平井的施工。借鉴海上平台丛式井开发经验,浅层预增斜技术已在国内取得了较好的应用效果[4-5],通过优化川南丛式井防碰及轨道设计,形成了适用于川南页岩气的预增斜剖面优化技术,并在长宁X平台进行了应用,取得了较好的效果。

1 川南工区平台井组钻井施工难点

1.1 井间距离小

川南丛式井平台井组,布井方式一般为单排或双排,排距约30m,每排3~4口井,井间距离约5m左右,有些井实际井间距仅4.88m,因此,对井身质量要求高,防碰难度大。

1.2 地层倾角大

由于上部地层倾角大,加压快速钻进过程中,易井斜。由表1前期完钻井直井段井斜、位移统计情况可以看出,0~1200m实钻井斜一般大于2°,位移均在10m以上,已经远远超出了井口的最近距离,因此,井组间相邻各井的防碰问题尤为突出。

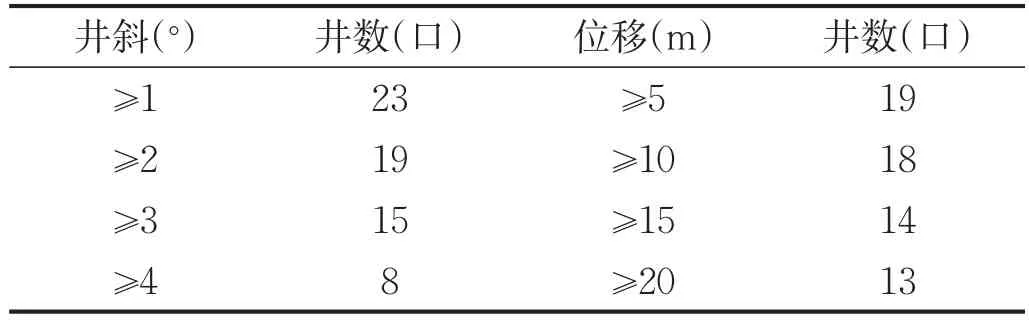

表1 直井段(0~1200m)井斜、位移情况统计表

1.3 石牛栏组抗研磨性强定向钻速慢

下部地层石牛栏组(垂厚400m左右)抗研磨性强、可钻性差,常规设计需在石牛栏组定向增斜,导致机械钻速低(1.5m/h左右),严重影响了钻井施工进度。

2 轨道优化总体思路

(1)浅层预斜技术可以减少直井段控制长度,从而降低与邻井发生交碰的风险,浅层预增斜防碰技术已在海上平台成功应用[6]。通过对邻近已钻及待钻井眼轨迹的分析,在浅层预斜钻进,按照一定方位偏离邻近井眼,能够降低直井段防碰风险,同时也减小了后续作业井的防碰压力。

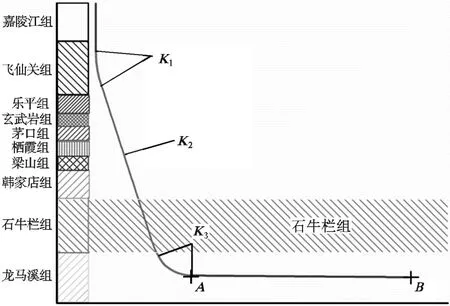

(2)三开石牛栏组地层可钻性差、定向钻速慢,剖面上宜将石牛栏组设计成稳斜段,尽量采用复合钻进的方式钻穿石牛栏组,之后开始定向增斜扭方位作业,以避开在石牛栏组定向增斜,图1为预增斜轨道优化示意图。

依据上部防碰、下部复合钻穿石牛栏组的总体思路,采用“直—微增—稳—增—平”的轨道类型[7]。

3 井眼轨迹优化设计

3.1 预增斜井段的优选

川南地区一开嘉陵江组、铜街子组井漏严重,预增斜井段应尽量避开岩石破碎带和漏失地层,选在二开相对较为稳定的地层飞仙关组,垂深500~800m左右,以提高地层的造斜能力。

3.2 预增斜造斜率的合理选择

浅层造斜受地层松软、钻时快、井眼尺寸大等因素的影响,导致造斜率普遍偏低,因此,在设计预增斜段时,造斜率不宜过高,K1控制在3°/30m以内[8]。

3.3 预增斜方位的确定

预增斜方位选择的前提是应有利于该井的下部施工,可根据邻井实钻及待钻井眼轨迹的位置,确定初始预增方位角,进行剖面设计同时对邻井的安全防碰距离进行评估,如果不满足,可对初始预增方位角进行优化,直到满足邻井防碰要求为止。

图1 预增斜轨道优化示意图

3.4 预增斜剖面优化设计

依据上部井段防碰、下部有利于石牛栏组快速钻进的轨道优化总体思路,宜将石牛栏组设计成稳斜段。

3.4.1 预增段最大井斜角对下部造斜率的影响

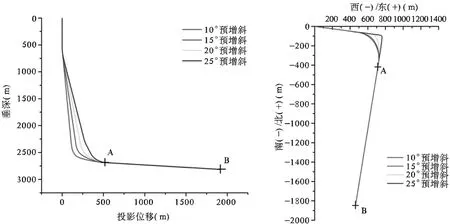

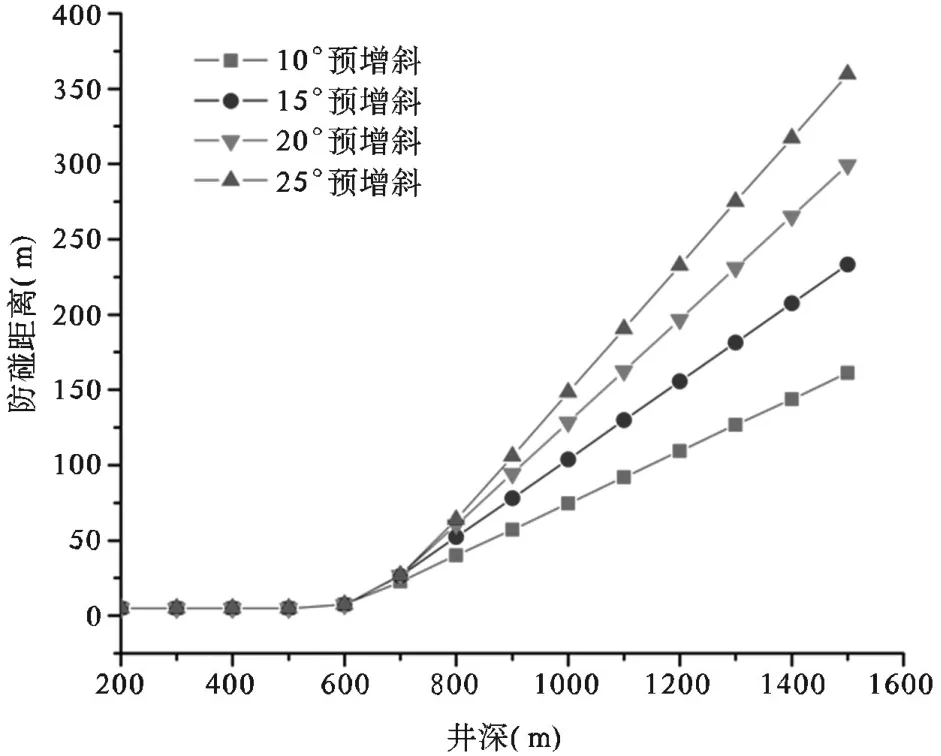

二开大尺寸井眼Ø311.2mm,K1按3°/30m的造斜率预增斜,稳斜角分别以10°、15°、20°、25°进行预增斜设计,图2为不同井斜角预增斜的剖面对比。

设计结果表明预增设计稳斜角10°、15°对下部造斜率影响不大,10°稳斜下部造斜率K3为6.08°/30m;15°稳斜下部造斜率K3为6.00°/30m;20°稳斜下部造斜率K3为 5.60°/30m,25°稳斜下部造斜率K3为 7.00°/30m,且需要降斜至19°,导致井眼轨迹不平滑,造成下部增斜扭方位段井眼曲率大,增加了后续施工难度。

图2 不同井斜角预增斜设计剖面对比

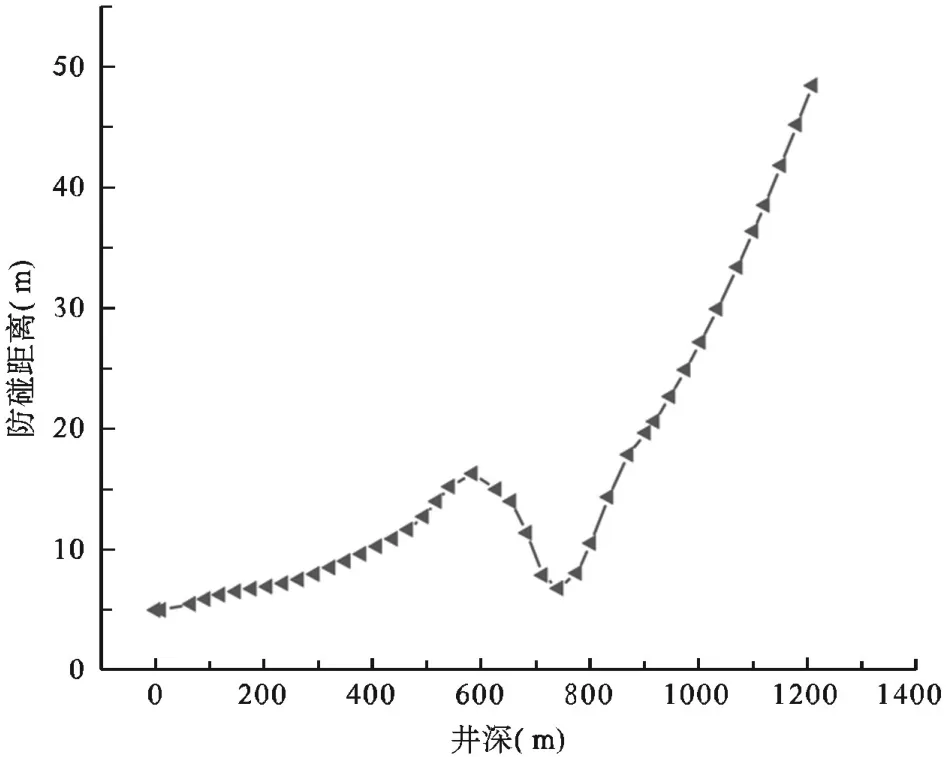

由图3可已看出,按照10°~15°井斜角预增斜钻进至700m与邻井的防碰距离已达到20m以上。因此,预增井斜角10°~15°已经满足邻井的安全防碰要求。

3.4.2 长稳斜段井斜微增、微降对下部造斜率的影响考虑到长稳斜段实现稳斜难以控制,实钻过程中常会出现微增、微降的情况,因此,需要对稳斜段进行微增、微降设计,预测下部施工难度,从而对前期剖面设计的相关参数做进一步优化。

图3 不同预增斜剖面与邻井防碰距离扫描图

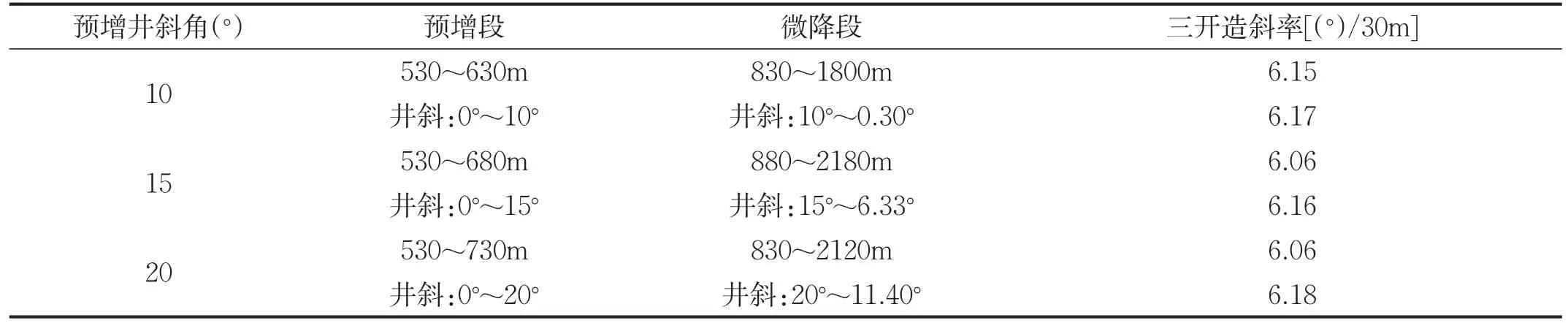

(1)长稳斜段井斜微降对下部造斜率的影响。K1按3°/30m的造斜率预增斜,井斜角分别以10°、15°、20°进行吊直或自然降斜,降斜率K2按0.15°~0.3°/30m设计,剖面对比结果如表2所示。

由表2可以看出,预增井斜角在10°~20°之间,复合钻井斜微降,钻穿石牛栏组后,下部造斜率K3为6.06°~6.18°/30m,能够满足三开Ø215.9mm井眼的施工要求。

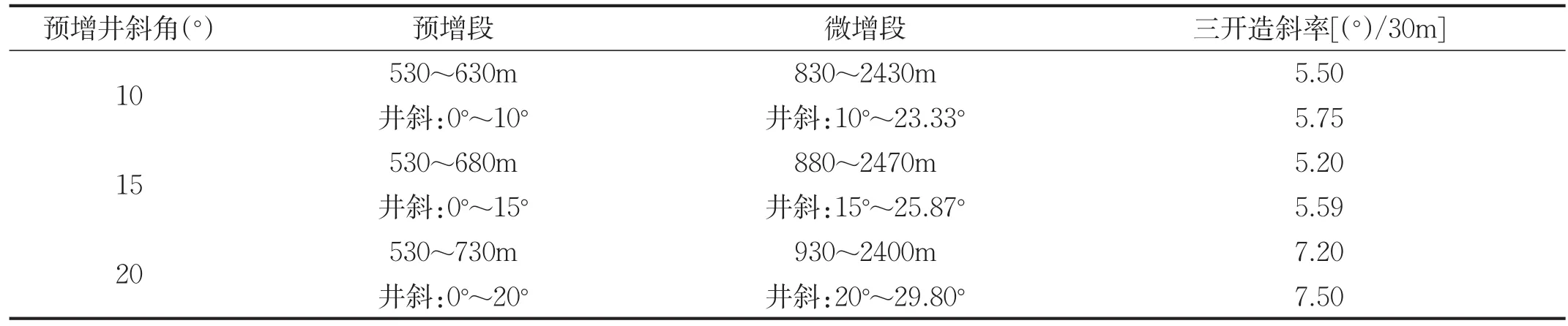

(2)长稳斜段井斜微增对下部造斜率的影响。井斜角分别以10°、15°、20°进行预增斜,微增段造斜率K2按0.15°~0.3°/30m设计,剖面对比结果如表3所示。

由表3可以看出,预增井斜角为10°、15°时,长稳斜段井斜微增的下部造斜率与长稳斜段井斜微降对比反而会降低,但是,当预增井斜角为20°时,长稳斜段井斜微增至29.8°,由于位移过大,导致无法复合钻穿石牛栏组地层,需在石牛栏组定向降斜,增大了下部施工难度的同时影响了钻井时效。

因此,通过以上长稳斜段井斜微降、微增的设计结果表明,在长稳斜段井斜不确定微增、微降的情况下,预增斜井斜角不宜过大,10°~15°左右较为合适,既能满足上部直井段的防碰要求,又能实现复合钻穿石牛栏组的施工方案。

表2 长稳斜段井斜微降剖面对比结果

表3 长稳斜段井斜微增剖面对比结果

4 轨道优化技术在长宁X-5井的应用

4.1 预增斜轨道优化设计

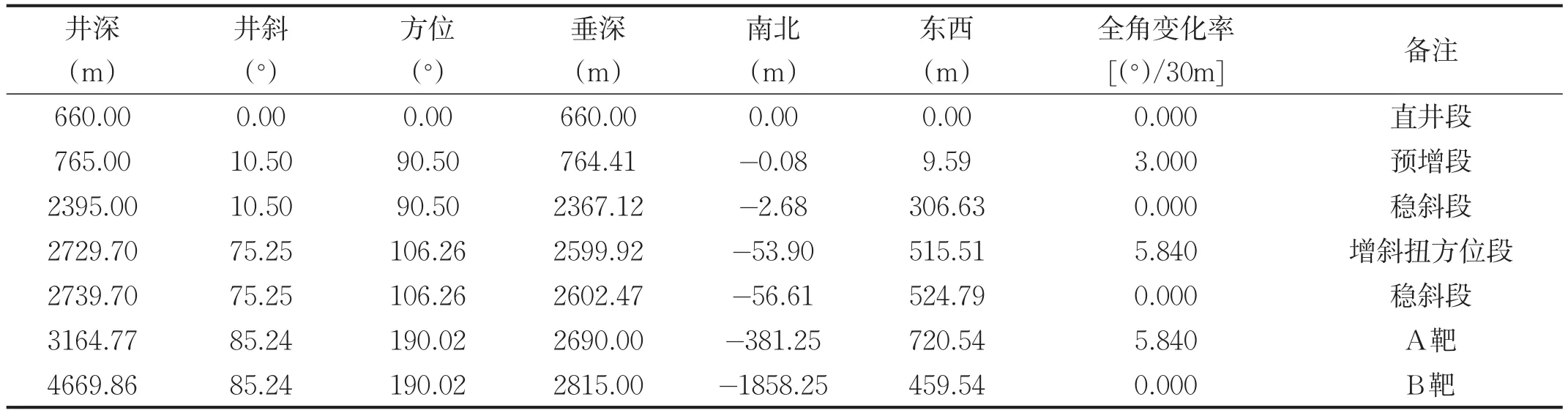

长宁X平台井组,双排共6口井,井距5m,排距30m,其中长宁X-5与长宁X-1井井口距离为4.87m,石牛栏组设计垂深1947~2355m,对长宁X-5井综合评估后,需要对其进行预增斜轨道优化设计,见表4。

4.2 现场应用

4.2.1 一开直井段

一开采用塔式防斜钻具组合:Ø444.5mm钻头+减震器+Ø228.6mm钻铤×3根+Ø203.2mm钻铤×9根+Ø139.7mm钻杆。

一开直井段加密测斜,及时调整钻具组合,实时根据测斜数据进行防碰扫描,采用轻压吊打的方式,确保了一开井身质量。

4.2.2 二开预增斜段及稳斜段

二开采用MWD监测井眼轨迹,钻进至680m开始预增斜,优化后预增方位角为90°,增斜钻进至740m,防碰距离逐渐降至6.79m,继续增斜钻进至800m,井斜增至8.1°,防碰距离逐渐增大,复合钻进至830m,邻井最近距离增大至13.96m,已达到邻井的安全防碰距离。

(1)预增斜段钻具组合:Ø311.2mmPDC+Ø216mm单弯螺杆×1.5°+Ø203.2mm无磁钻铤+MWD悬挂短节+Ø203.2mm钻铤×6根+Ø127mm加重钻杆×9根+止回阀+Ø139.7mm钻杆。

(2)稳斜段具组合:Ø311.2mmPDC+Ø216mm单弯螺杆+Ø306mm螺旋扶正器+Ø203.2mm无磁钻铤+MWD悬挂短节+Ø203.2mm钻铤×6根+Ø127mm加重钻杆×9根+止回阀+Ø139.7mm钻杆。

二开稳斜段平均机械钻速为5.18m/h,实际稳斜段微增,900~1700m井斜由10.2°增至14.6°,方位由87°降至84°,全角变化率在0.12°~0.6°/30m之间。图4为预增斜后实钻测斜数据与长宁X-1井防碰扫描图。

4.2.3 三开稳斜段

稳斜段具组合:Ø215.9mmPDC+Ø172mm单弯螺杆×1.25°+Ø208mm扶正器+止回阀+Ø158.8mm无磁钻铤×1根+MWD悬挂短节+Ø158.8mm钻铤×3根+Ø127mm加重钻杆×15根+Ø127mm钻杆+Ø139.7mm钻杆。

该段下入微増斜钻具组合,复合钻穿了石牛栏组高研磨性地层,石牛栏井段:1996~2580m,进尺:584m,井斜变化:18.7°~25.4°,方位变化:92°~98°,石牛栏组平均机械钻速5.37m/h,与邻井相比机械钻速明显提高。

表4 长宁X-5井预增斜剖面设计

图4 长宁X-5井与长宁X-1井防碰距离扫描图

5 结论与认识

(1)预增斜轨道优化设计技术在川南地区的应用,能够有效地解决井组间各井的防碰问题,同时降低了下部井段的施工难度。

(2)针对石牛栏组研磨性强、可钻性差的情况,将石牛拦组设计为稳斜段,实钻中采用复合钻进的方式钻穿石牛栏组,能够有效地提高机械钻速,缩短钻井周期。

(3)通过长稳斜段井斜微增、微降的研究结果表明,预增斜井斜角不宜过大,应控制在10°~15°左右,避免长稳斜段因位移超出设计位移而导致的降斜施工,增加后续作业难度。

(4)现场施工过程中长稳斜段应充分考虑地层自然造斜率,优选底部钻具组合,以提高长稳斜段的控制能力。

[1] 刘伟,伍贤柱,韩烈祥,等.水平井钻井技术在四川长宁—威远页岩气井的应用[J].钻采工艺,2013,36(1):114-115.

[2] 陈志鹏,梁兴,王高成,等.旋转地质导向技术在水平井中的应用及体会——以昭通页岩气示范区为例[J].天然气工业,2015,35(12):1-6.

[3] 聂靖霜,王华平,王富渝,等.长宁威远地区页岩气大斜度水平井钻井技术研究[J].钻采工艺,2013,36(3):118-120.

[4] 叶周明,刘小刚,崔治军,等.大尺寸井眼钻井工艺在渤海油田某探井中的应用和突破[J].石油钻采工艺,2014,36(4):18-21.

[5] 刘永旺,管志川,史玉才,等.井眼防碰技术存在的问题及主动防碰方法探讨[J].石油钻采工艺,2011,33(6):14-18.

[6] 李凡,赵少伟,张海,等.单筒双井表层预斜技术及其在绥中36-1油田的应用[J].石油钻采工艺,2012,34(9):12-15.

[7] 胡小兰.涪陵页岩气水平井定向工艺技术实践[J].石油天然气学报,2014,36(11):130-133.

[8] 李红星.番禺30-1气田丛式井浅层钻进防碰绕障技术[J].石油钻探技术,2015,43(6):125-129.