预应力钢筒混凝土管结构变形规律的原型试验研究Ⅰ:内压

窦铁生,程冰清,胡 赫,夏世法,杨进新,张 奇

(1.流域水循环模拟与调控国家重点实验室,北京 100038;2.中国水利水电科学研究院,北京 100038;3.北京市水利规划设计研究院,北京 100044)

1 研究背景

预应力钢筒混凝土管(Prestressed Concrete Cylinder Pipe,PCCP)是由混凝土管芯、钢筒、预应力钢丝以及砂浆保护层构成的复合结构,分为埋置式(PCCPE)和内衬式(PCCPL)两种型式[1-2]。PCCP具有强度高、抗渗性强、耐久性好、工程造价和维护费用低等特点,广泛应用于长距离有压输水和市政排水等基础工程中。自1942年开发PCCP以来,已有超过3.5万km的管道在北美地区运营,目前世界上最大的PCCP管道工程为利比亚“大人工河”,其一、二期工程铺管长度已达3 600 km。

Ross[3]、Seaman[4]、Kennison[5]、McCall等[6]、Tremblay[7]和 Zarghamee[8]等学者曾对 PCCP 进行过内水压试验研究,但由于PCCP结构的复杂性以及当时的测试技术水平,对PCCP结构内部钢筒缺乏试验数据,混凝土管芯、预应力钢丝以及砂浆保护层的测点布置也有限,缺乏对PCCP结构全面系统的试验数据。胡少伟等[9-10]和窦铁生等[11-14]也做过类似试验和PCCP的破坏分析,虽然取得了一定进展,但仍缺乏钢筒的试验数据。本文为研究PCCP在极限内水压力作用下的承载能力和破坏机理,基于光纤光栅(Fiber Bragg Grating,FBG)传感技术和布里渊光时域分析技术(Brillouin Optical-fiber Time-Domain Analysis,BOTDA),采用内水压力试验,在PCCP钢筒、管芯混凝土内外侧、钢丝、砂浆上植入FBG传感器和分布式光纤,实现对PCCP现场原型管内压作用过程中应变的点式和全分布式测试,全方位测试PCCP结构在内水压力作用下的变形数据,以期获得PCCP在内水加压过程中的应变响应规律。

2 PCCPE原型试验的结构型式和材料参数

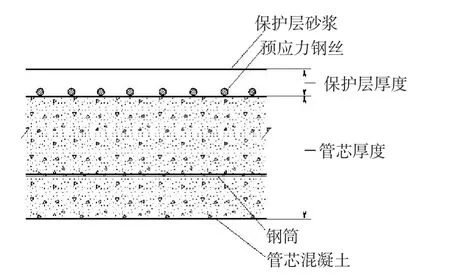

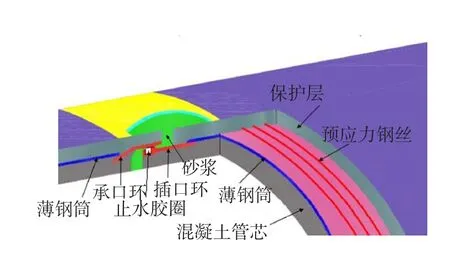

2.1 试验管的结构型式按照《Design of Prestressed Concrete Cylinder Pipe》(ANSI/AWWA C304-2014)[1]设计和《预应力钢筒混凝土管》(GB/T 19685-2005)[15]制造的试验管,是由钢筒和钢筒内、外两侧混凝土层组成的管芯,并在管芯混凝土外侧缠绕环向预应力钢丝,然后制作水泥砂浆保护层而制成的管体,剖面如图1所示,试验管结构如图2所示。

图1 试验管剖面

图2 试验管结构

2.2 尺寸及材料参数PCCP试验管采用C55混凝土浇筑,几何尺寸及材料力学参数见表1和表2。

表1 PCCP几何尺寸

表2 PCCP材料力学参数

3 测试方案

3.1 测点布置为全面研究PCCP结构在加压过程中的应变响应规律,在PCCP钢筒内外侧管芯混凝土、钢筒、预应力钢丝和砂浆的表面分别布设不同类型传感器,测试其在加压全过程中的应变响应。在结构体上分别布设7个测试横断面,分别位于从管插口至承口纵向0.75、1.75、2.50、3.00、3.50、4.25和5.25 m处,每一个横断面每间隔90°的位置布设4个环向FBG测点。分布式光纤环向布设于每一横断面上。保护层砂浆上FBG测点布设于上述7个测试横断面中每相邻两个断面上。预应力钢丝、钢筒和管芯混凝土光纤传感器布置如图3所示,保护层砂浆光纤传感器布置如图4所示。

3.2 布设工艺为提高光纤传感器与被测PCCP各层结构的变形协调一致,不同管体材料选用最适合的光纤传感器和布设工艺,详见表3。

测点的布设贯穿于整个PCCP制造各层过程中,钢筒布设好传感器后,再浇筑内、外侧管芯混凝土和缠绕预应力钢丝,同时在喷射保护层砂浆之前,提前在即将布设的FBG测点位置钢丝上贴硬纸板,以便后期开槽天窗植入FBG传感器。

图3 预应力钢丝、钢筒和管芯混凝土光纤传感器布置

图4 保护层砂浆光纤传感器布置

表3 PCCP各层结构所使用的传感器及测点布设工艺

4 原型试验

4.1 试验装置将植入光纤光栅的PCCP试验管吊装到内水承压试验装置上,该装置为大刚度的套筒式加压装置,筒芯与试验管道间形成100 mm的密封加压空腔,用压力泵将水压入空腔内,模拟工程中PCCP的内水压力。试验前先通水浸泡管体24 h,使混凝土表面湿润,仔细观察承口和插口部位是否漏水,然后调试仪器测PCCP变形初值。

4.2 光纤测试系统管内水压力采用光纤光栅渗压计精确测量,量程为0~3 MPa。FBG解调设备采用苏州南智传感公司的NZS-FBG-A04,其波长分辨率为1 pm。分布式感测光缆网络采用日本Neubrex公司生产的NBX-6050A型PPP-BOTDA光纳仪进行测试,其空间分辨率5 cm,应变测量精度为±7.5με,完全满足管体变形的测量要求。加压测试时,初始压力值0 MPa,以0.1 MPa为一梯度升压,每达到一目标压力稳压5 min再加压,直至压力达到2.25 MPa。整个加压过程中,FBG解调仪不间断的采集应变数据,每一级稳压5 min后,BOTDA采集一次数据。

4.3 试验内压的确定试验内水压力采用《预应力钢筒混凝土管》(GB/T 19685-2005)[15]中抗裂检验内水压力,即:

式中:Pt为PCCP的抗裂检验内水压力,MPa;Ap为每米PCCP长度内环向预应力钢丝面积,mm2;An为每米PCCP长度管壁截面管芯混凝土、钢筒、钢丝及砂浆保护层折算面积,mm2;σpe为环向钢丝最终有效预加应力,N/mm2;ftk为管芯混凝土抗拉强度标准值,MPa;b为PCCP轴向计算长度,1 000 mm;r0为PCCP内半径,mm;α为控制砂浆开裂系数,对埋置式PCCP取1.06。

5 测试结果与分析

5.1 试验现象加压过程中PCCP受力均匀,管体结构在1.7 MPa之前未观测到任何裂缝。由于PCCP采用立式浇注成型工艺,导致管芯混凝土强度沿管长度有微小差异,插口位置一定范围内的混凝土强度略低,当加压到1.8 MPa时,首先沿管插口端面混凝土出现沿径向分布的裂缝数条,裂缝宽0.15~0.25 mm之间,沿插口环向约等间距分布,这一现象是PCCP的共性特点。加压至2.0 MPa时,砂浆上出现宽约0.05 mm的裂缝。在1.9~2.25 MPa的加压过程中时,插口外侧混凝土表面裂缝加密加宽,沿管道插口端面环向每隔30 cm左右就分布一条裂缝,并且向管体纵向和混凝土厚度方向发展。

5.2 PCCP结构应变规律图5为管体2.5 m处横断面的钢筒、管芯混凝土、预应力钢丝和砂浆随着逐级加压和卸荷的应变曲线。从图5可以看出,管体变形与内水压力正比相关,每加一级荷载稳压5 min,应变曲线呈阶梯状上升;0~1.6 MPa加压过程中,管体各层结构都有良好的变形协调,并作为一个整体共同承担内压。继续加压至1.7 MPa时,钢筒内侧管芯混凝土应变达到峰值361με后,应变瞬间向下突变,至此变形不再随后期加压变化。加压至1.8 MPa时,钢筒外侧管芯混凝土应变突变上升至851με,产生微裂缝。1.8~1.86 MPa加压过程中,预应力钢丝、钢筒和砂浆应变突变增加至约760με,继续加压管体各层结构应变继续增加。通过分析加压过程的试验数据发现,钢筒内侧管芯混凝土较钢筒外侧管芯混凝土开裂早,一旦发生贯穿性开裂将使内水压直接作用在钢筒内表面上,加速钢筒、钢筒外侧管芯混凝土、预应力钢丝和保护层砂浆外扩变形;内压超过1.8 MPa时,钢筒外侧管芯混凝土开裂,管道环向变形明显增大,钢筒和预应力钢丝进入屈服状态,PCCP内压基本由钢筒和预应力钢丝承担,而管芯混凝土起到径向传递荷载的作用。

图5 管体在逐级加压和卸压过程各层结构FBG的应变时程曲线

在1.8~2.25 MPa加载过程中,由于PCCP钢筒内侧和外侧管芯混凝土均已开裂,每一级加载时,防渗钢筒产生径向变形,压力泵瞬间难以供应足够的水量维持内水压力,导致内水压力下降,PCCP各层结构的应变值减小,直至注水量满足内水压力升高时,才进入下一级的升压过程,各级加载应变继续增加。

5.2.1 砂浆应变变化规律 保护层砂浆未受预压应力,因此加压一开始砂浆就受拉应力。文献[1]规定:控制极限应变无裂缝应变ε′tm为140.3με,砂浆出现宏观裂缝为8ε′tm,即为1 122.4με。图6(a)为砂浆上6个典型横断面应变与内水压力的关系。从图6(a)可以看出,在内压0.9 MPa之前,砂浆各横断面应变都在140με以内,因此内压0~0.9 MPa内水压力砂浆处于弹性变形阶段;内压0.9~1.8 MPa加压过程中,砂浆应变随内水压力依然线性缓慢增加,直至砂浆软化出现微观裂缝;当内压超过1.8 MPa时,砂浆应变突增,裂缝密集;当内压达到2.0 MPa时,管体砂浆各断面应变达到1 170με以上,管体砂浆上可见多处宏观裂纹。图6(b)为距插口3.3 m砂浆横断面分布式光纤随着内水压力增加的应变,从图6(b)中可以直观看出,砂浆在各级内压下应变环向分布,砂浆同一横断面受力均匀。

图6 砂浆保护层在加压过程中应变测试结果

5.2.2 管芯混凝土应变变化规律 管芯混凝土和砂浆在拉伸状态下的应力应变关系是初始为线弹性状态,随着荷载的增加,将出现由骨料边界非弹性和黏弹性引起的非线性特征,直到达到最大应力。根据Gopalaratnam等[16]的试验结果,相应于最大应力的应变比由最大应力除以在压缩试验中测得的混凝土弹性模量计算出的应变大,约大40%~60%。当拉应变达到最大应力对应的应变时,将会出现微裂纹。随着拉应变的增加,微裂纹的尺寸和数量逐渐增加,开裂混凝土承受拉伸荷载的能力慢慢降低,应力应变关系为逐渐卸载状态,当微裂缝区域的拉伸强度降为0时,出现裂缝。

原型试验管混凝土为C55,其抗压强度标准值fcu,k为55MPa,根据规范[1-2],其弹性模量Ec、抗拉强度f′t、混凝土最大应力对应的应变εt可分别由下式计算:

式中:Ec为管芯混凝土弹性模量设计值,MPa;f′t为管芯混凝土抗拉强度设计值,MPa;fcu,k为管芯混凝土抗压强度标准值,MPa;εt为管芯极限拉应变。

由式(4)计算出的εt为138.42με。

根据文献[1]的规定,管芯混凝土出现微裂缝的应变为1.5εt,经计算为207.62με;出现宏观裂缝的应变为11εt,经计算为1 522.59με。

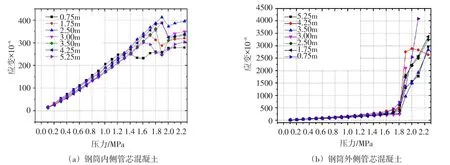

图7分别为钢筒内、外侧管芯混凝土环向7个断面的FBG传感器测试结果。从图7可以看出,内压在0~1.8 MPa之间变化时,管芯混凝土应变与压力呈良好的线性关系,管体各处环向应变随着内压的增大而增大。其中,内压在0~1.2 MPa之间变化时,管芯混凝土应变始终在200με以内,管芯混凝土处于弹性变形阶段,无裂缝。内压在1.2~1.8 MPa之间变化时,管芯混凝土应变为221με~729με,此过程混凝土出现微观裂缝;钢筒内侧管芯混凝土在内压超过1.8 MPa时已经开裂,应力应变关系为卸载曲线。在1.8~2.25 MPa加压过程中,混凝土应变基本不再变化,这时微裂缝区域的拉伸强度降为0,出现宏观裂缝,管内水通过裂缝渗入到钢筒内侧管芯混凝土和钢筒之间的界面处,内压直接作用在钢筒内表面。钢筒外侧混凝土在压力超过1.8 MPa后应变垂直上升,多个横断面应变超过1 522.59με,此时外侧管芯混凝土出现宏观裂缝,继续加压裂缝不断加宽延长,管道初裂内水压力为1.8 MPa。

原型试验中发现,靠近管道承插口端0.75、1.75和5.25 m横断面的钢筒内、外侧管芯混凝土变形异常。0.75 m横断面的钢筒内侧管芯混凝土在1.3 MPa后应变基本不随内压变化,这表明混凝土开始产生裂缝。在内压达到1.6 MPa时,1.75和5.25 m处横断面发生开裂。管中间部位混凝土基本都在1.8 MPa以后开始产生裂缝。在0.75和1.75 m横断面的钢筒外侧管芯混凝土分别在1.6和1.7 MPa时相继发生开裂,承口端5.25 m横断面在1.7 MPa内压作用下应变突变。原型试验管在内压不断增加过程中,首先是靠近插口或承口端的钢筒内侧管芯混凝土发生开裂,随后靠近承插口端钢筒外侧混凝土开裂,最后裂缝纵向不断加密变宽,并向管中间部位延伸。全过程测试结果与试验所观察的管体变形现象完全吻合。

图7 管芯混凝土应变与内水压力的变化关系

5.2.3 钢筒应变变化规律 钢筒屈服强度为225 MPa,弹性模量为2.1×105N/mm2,可计算出钢筒屈服应变为1 071με。

图8(a)为钢筒各断面上FBG传感器的应变在逐级加压过程中的变化曲线。从图8(a)可以看出,各断面应变的变化和分布规律基本一致。在内压1.86 MPa之前,钢筒上的应变随压力的增加而线性增加,并且应变值都在471με内,说明钢筒在0~1.86 MPa内压作用下处于弹性变形阶段。钢筒靠近插口端0.75 m环向断面在内压超过工作压力0.6 MPa时,其应变较钢筒其它环形断面增加得较快,这是由于插口的法兰盘约束钢筒造成局部区域钢筒应力集中所致。继续加压至1.86~2.25 MPa,钢筒应变速率增加。当加压至2.0 MPa时,钢筒上各断面应变在1 043με~1 187με之间变化,钢筒开始屈服,继续加压钢筒发生塑性变形,加压至2.25 MPa时,钢筒最大应变在插口端达到1 954με。

图8(b)为布设于钢筒环向3 m位置处的分布式光纤测试结果。从图8(b)可以看出,钢筒在0~2.25 MPa加压过程不断径向膨胀,并在各级内压下应变相对均匀。同时可以直观地看出钢筒变形呈现三级增长:(1)0~1.8 MPa为第一级,此过程中钢筒平均应变在400με之内,钢筒处于弹性阶段;(2)1.8~1.9 MPa为第二级,此阶段管芯混凝土发生开裂,钢筒应力发生突变,钢筒急剧平均膨胀了480με,平均应变约1 100με;(3)1.9~ 2.25 MPa为第三级,钢筒与钢筒外侧管芯混凝土剥离,钢筒应力再次发生突变,最终2.25 MPa平均应变约1 820με,而该处FBG应变约1 811με,表明分布式光纤和FBG传感器测量的结果一致,均反映出该阶段钢筒塑性变形状态。

图8 钢筒加压和卸压过程中的应变测试结果

图9 钢筒应变与内水压力的变化关系

钢筒应变与内力压力变化关系如图9所示。从图9可以看出,靠近试验管插口端部位的应变在1.7 MPa时即发生突增。其他部位的应变在内压超过1.8 MPa时,在375με~1 980με之间变化,大部分应变已达到钢筒的屈服应变值1 071με。

5.2.4 预应力钢丝应变变化规律 在PCCP试验管的制造过程中,缠丝预应力钢丝时已经施加0.7fsu的缠丝应力并产生相应的应变,fsu为钢丝的标准强度,大小为1 570 MPa。试验过程中钢丝初值为0,钢丝的测试数据加上缠丝时的应变才是实际大小。

钢丝的缠丝应力为0.7fsu,为1 099 MPa,屈服应力为0.75fsu,为1 177.5 MPa,试验之前钢丝已经产生的应变为5 693με;试验管钢丝达到屈服时的应变(理论值)为407με。

图10为管体上7个横断面预应力钢丝在加压和卸压过程中应变时程曲线,加压过程分级加压,每次加压0.1 MPa,稳压5 min,最后加至2.25 MPa。由图10可见,内压在0~1.8 MPa之间,预应力钢丝应变变化为线性,钢丝处于弹性阶段;内压在1.8~1.9 MPa之间,管芯混凝土发生开裂,应变变化速率突变,应变在360με~1 780με之间,大部分超过407με,钢丝达到屈服点,钢丝进入屈服状态;内压在1.9~2.25 MPa之间,钢筒与钢筒外侧管芯混凝土剥离,钢筒急剧向外扩,导致预应力钢丝再次发生突变,3.5 m位置的应变达到1 980με,与钢筒的变形一致。

图11为加压过程中钢丝应力应变关系曲线。由图11可见,受承插口端约束影响,各横断面上钢丝应变存在差异性,靠近试验管插口端部位的应变在1.7 MPa时发生突增,其他部位差异性不明显。在内压达到2.25 MPa时,各断面对应的应变均已超过407με。这是因为插口和管腰部位混凝土先后开裂,内压完全由钢筒和预应力钢丝承受所致。

预应力钢丝是PCCP最重要的受力结构,它决定着PCCP的极限强度。当钢丝屈服时,即使减小内水压力,保护层裂缝也不会闭合,使预应力钢丝暴露在埋设土壤环境中,PCCP长期运行时,周围环境因素造成钢丝腐蚀影响PCCP管的耐久性。

图10 预应力钢丝在加压和卸压过程的应变时程曲线

图11 预应力钢丝应变与内水压力的关系

6 结论

通过深入分析试验数据发现,试验管内水压力在0~1.8 MPa时,管体受力均匀,各层结构处于弹性阶段,变形较协调一致,共同抵御内水压力; 内水压力大于1.8 MPa时,砂浆和管芯混凝土发生开裂,钢筒内侧管芯混凝土开裂后通过钢筒传递径向应力,内水压力由预应力钢丝承担。钢筒和预应力钢丝在加压过程中的变形规律基本一致,屈服内水压力均为1.8 MPa。各层结构具体变形过程如下:(1)保护层砂浆未受预压应力,加压初始就受拉应力,较管芯混凝土早出现微裂缝。当内水压力超过1.8 MPa时,保护层应变突增,砂浆和混凝土开裂。当内水压力达到2.0 MPa时,砂浆各断面应变达到1 170με以上,砂浆上可见多处宏观裂缝。(2)钢筒内侧和外侧管芯混凝土在内水压力达到1.8 MPa时开裂,内侧管芯混凝土的应变不再发生变化,外侧管芯混凝土超过1.8 MPa后应变陡升,多个断面应变超过1 522.59με,管芯混凝土出现宏观裂缝。(3)钢筒在0~2.25 MPa加压过程中不断径向膨胀,并在各级荷载下应变相对均匀,变形呈现三级增长:①0~1.8 MPa为第一级,此过程中钢筒平均应变在400με之内,钢筒处于弹性阶段;②1.8~2.0 MPa为第二级,此阶段管芯混凝土发生开裂,钢筒应力会发生突变,平均膨胀了480με,平均应变约1 100με,钢筒进入屈服状态。③2.0~2.25 MPa为第三级,钢筒与钢筒外侧管芯混凝土剥离,再一次发生突变,钢筒发生塑性变形。(4)预应力钢丝在加压过程的变形规律与钢筒基本一致,分为弹性阶段、达到屈服点以及塑性变形三个变形阶段。内水压力在0~1.8 MPa之间,预应力钢丝处于弹性阶段;内水压力在1.8~1.9 MPa之间,应变超过407με,钢丝进入屈服状态;内水压力在1.9~2.25 MPa之间,预应力钢丝再一次发生突变,应变达到1 980με。

基于BOTDA原理的分布式光纤传感技术及FBG传感技术,不仅能精确的测试PCCP在抗裂内压作用下的受载响应规律,而且分布式光纤获得了PCCP结构表面环向应变的连续应变分布情况,能够定位并直观地反应被测断面的变形规律。

[1]ANSI/AWWA C304-2014,Design of Prestressed Concrete Cylinder Pipe[S].American National Standards Institute,American Water Works Association,2014.

[2]SL702-2015,预应力钢筒混凝土管道技术规范[S].北京:中国水利水电出版社,2015.

[3]ROSS C W.Tests of prestressed concrete pipe containing a steel cylinder[J].Journal Proceedings,1945,42(9):37-48.

[4]SEAMAN F E.Tests of prestressed concrete cylinder pipe[J].Jounal(Americam Water Works Association),1950,42(11):1065-1082.

[5]KENNISON H F.Tests on prestressed concrete embedded cylinder pipe[J].Journal of the Hydraulics Division,1960,86(9):77-98.

[6]McCALL J T,VALENZIANO F P.Combined load tests on 108 inch prestressed concrete embedded cylinder pipe[C]//Proceedings of Symposia on Prestressed Concrete.Sidney,Australia.1961.

[7]TREMBLAY A W.Combined-load testing of prestressed concrete cylinder pipe[C]//Proceedings International Conference on Pipeline Design and Installation.ASCE,2015.

[8]ZARGHAMEE M S.Hydrostatic pressure testing of prestressed concrete cylinder pipe with broken wires[C]//Pipeline Engineering and Construction lntemational conference.2003.

[9]胡少伟,沈捷,刘晓鑫,等.超大口径PCCP内水压承载能力试验[J].水利水电科技进展,2009,2(5):9-12.

[10]胡少伟,沈捷,王东黎,等.超大口径预存裂缝的预应力钢筒混凝土管结构分析与试验研究[J].水利学报,2010,41(7):876-882.

[11]窦铁生,王荣鲁,王东黎,等.预应力钢筒混凝土管弯矩重分布问题的探讨[J].水利学报,2011,42(1):113-119.

[12]窦铁生,燕家琪.预应力钢筒混凝土管的破坏模式及原因分析[J].混凝土与水泥制品,2014(1):29-33.

[13]赵晓露,窦铁生,燕家琪.管芯外侧带有纵向裂缝PCCP体承载力的试验研究[J].混凝土与水泥制品,2012(12):37-40.

[14]窦铁生,胡赫.PCCP断丝数量对内压承载力的影响[J].混凝土与水泥制品,2015(7):35-37.

[15]GB/T19685-2005,预应力钢筒混凝土管[S].北京:中国标准出版社,2005.

[16]GOPALARATNAM V S,SHAH S P.Post-cracking response of concrete[J].ACI.Structural Journal,1985,82(3):310-323.