新型涂布胶粘剂FennoBind K6S取代部分面涂丁苯胶乳及相应颜料优化的应用研究

颜家松,辛颖

(凯米拉(上海)管理有限公司,上海201112)

涂料技术的发展受现代涂布和印刷技术,以及环保和成本的驱动[1]。胶粘剂是纸张涂料中继颜料之后第2主要的成分,占涂料总质量的10%~20%;而从成本上看,许多配方中胶粘剂成本占总成本的50%以上。目前,应用于造纸涂料的胶粘剂主要有淀粉、聚乙烯醇、生物胶乳、丁苯胶乳和苯丙类胶乳等,行业内对它们的研究也较多[2-5]。其中丁苯胶乳因其良好的流变性能、较高的固含量和胶粘能力、良好的可印刷性等优点,较好地适应了高车速、高固含量的涂布技术发展趋势,在造纸涂料胶粘剂领域中占主导地位。

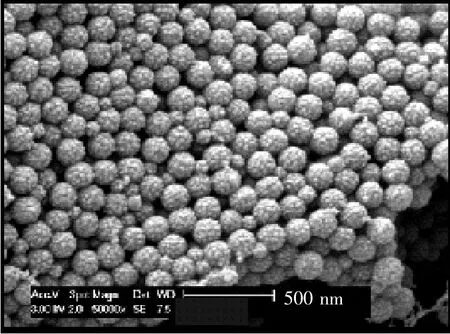

一种专利的新型涂料胶粘剂FennoBind K6S被开发出来,这种胶粘剂的特点在于其无表面活性剂乳化合成技术,相比常规丁苯胶乳,这种技术合成的胶粒粒径超细(见图1和图2),对剪切力、温度及金属离子稳定,涂布运行稳定;同等质量下,粒径减小,胶粒个数倍数增加,黏结效率提高。因其更高的胶粘性能,同等强度下,FennoBind K6S对丁苯胶乳的典型替代比率是1∶2(即绝干质量比,1份FennoBind K6S可取代2份丁苯胶乳),特定条件下,1∶3的替代水平也是可以实现的。总胶粘剂水平降低,涂料成本下降,涂层结构更开放,纸张光学性能改善,对多种印刷方式都能提供出色的印刷性能。纸张性能的改善,也使纸厂有更高的灵活度去调整颜料系统,如用低成本的研磨碳酸钙(GCC)取代昂贵的颜料,如沉淀碳酸钙(PCC)、瓷土等,在保持或提高纸张质量的前提下进一步降低生产成本。

图1 FennoBind(粒径46 nm,比表面积125 m2/g)

图2 常规胶乳(粒径125 nm,比表面积46 m2/g)

现阶段国内一些纸厂及研究机构仅有简单的棒式涂布机,这种涂布机未连接即时快速干燥装置。这种设备可有效评估丁苯胶乳性能,因为通常市售丁苯胶乳玻璃化温度较低,常温下即可成膜[6]。但在评估FennoBind K6S时,因其粒径超细,易迁移,如未配合快速干燥及时成膜,会发生过快迁移,导致表面强度下降,因此实验室常见其强度性能低于实际上机结果。

本文的目的是确立有效评估新型胶粘剂FennoBind K6S性能的实验室棒涂方法,验证这种胶粘剂部分取代面涂丁苯胶乳后改善纸张性能的效果,探索在保持或提高涂布纸质量前提下,进一步降低成本的颜料优化方案。

1 实验

1.1 实验原料

涂布原纸(定量为130 g/m2,2面各1道预涂)、面涂颜料、胶乳和助剂等均取自客户纸厂。

1.2 实验设备及其执行的测试标准

Brookfield黏度仪,美国Brookfield公司,型号DV-II+P;保水度仪,供应商为Kaltec Scientific有限公司,型号AA-GWR 250;赫克力士高剪切黏度仪,供应商为DT Paper Science Oy公司,型号DV-10;棒式涂布机,供应商为Gist公司,型号GBC-A4;压光机,供应商为DT Paper Science Oy公司;白度仪,供应商为久贸上海有限公司,型号Technidyne CTP-ISO,执行的测试标准为TAPPI T 452;光泽度仪,供应商为Lorentzen&Wette公司,型号363,执行的测试标准为TAPPI T 480;平滑度仪,供应商为杭州轻通博科自动化技术有限公司,型号BST,执行的测试标准为TAPPI T479;透气度测试仪,供应商为Lorentzen&Wette公司,型号L&W 166,执行的测试标准为TAPPI T 460;IGT印刷适性仪,供应商为思百吉中国有限公司,型号AIC2-5 T2000;色密度仪,供应商为Techkon GmbH公司,型号SpectroDens,执行的测试标准为ISO 5-3/4。

1.3 涂布、烘干及压光方法

较高的涂布量和不足的烘干条件会增大FennoBind K6S向原纸迁移的自由度,是常为实验室不能验证FennoBind K6S强度性能的重要原因,为达到尽量减少FennoBind K6S迁移的目的,本文特意选择较低涂布量并强化涂布纸的烘干。

1.3.1 涂布及烘干

3号刮棒控制涂布量为10~12 g/m2,涂布速度为7 cm/s;涂布前,刮棒下垫一层塑料膜,防止加涂料时水分渗入纸中;涂布后尽快將涂布纸转移入涂布机旁烘箱中,以尽量贴近纸机实际,减少胶粘剂迁移,烘箱温度为125℃,烘干时间为30 s。

1.3.2 压光

压光条件:温度为70℃,压力为6 MPa,压光速度为10 m/min,对角压2遍。

2 结果与讨论

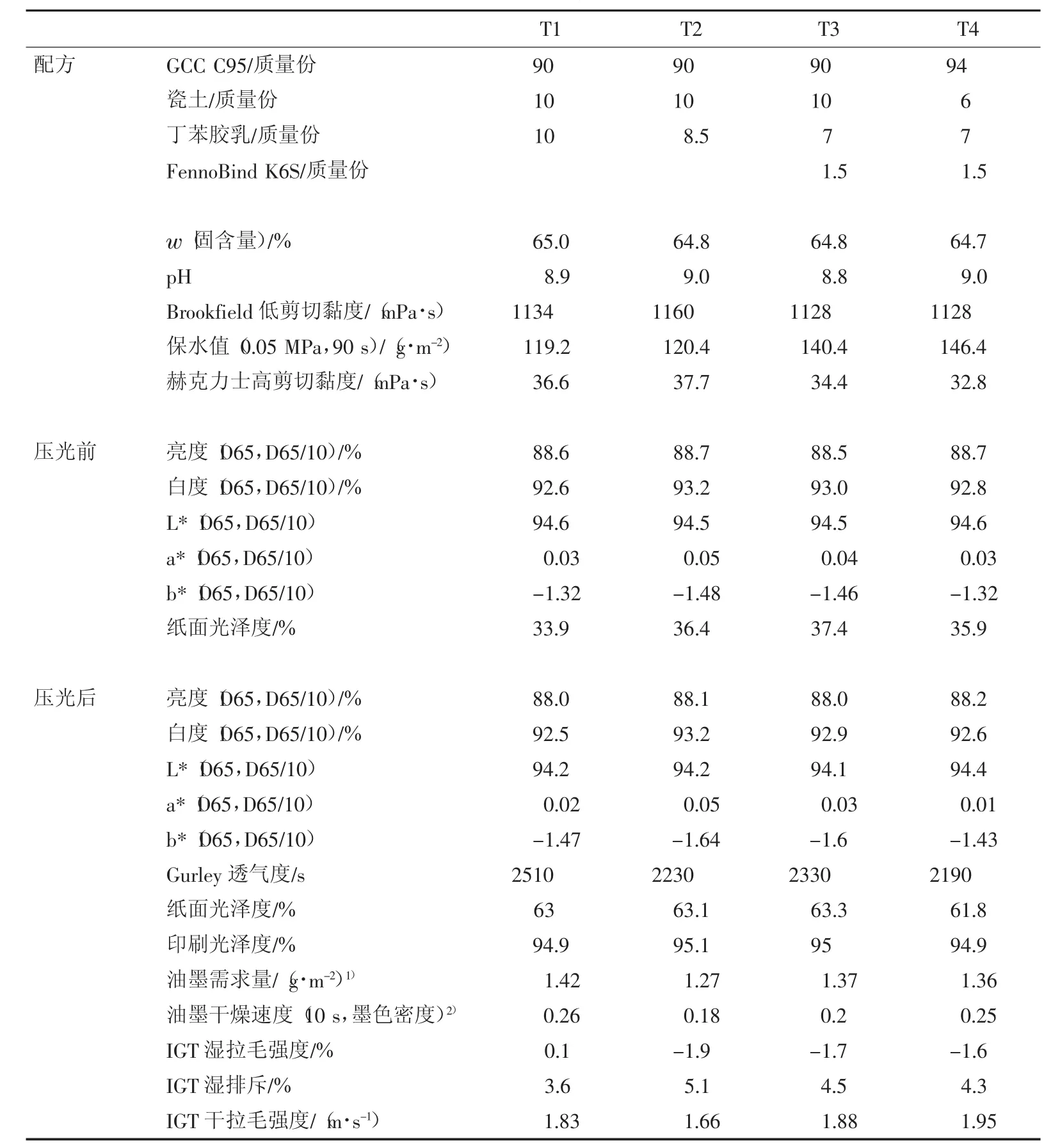

涂料配方的设计、涂料流变性及涂布性能结果见表1(表中:T1是面涂参考配方;T2是相对参考配方少用1.5份胶乳;T3是FennoBind K6S取代面涂30%丁苯胶乳,取代绝干质量比1∶2,总胶粘剂用量8.5份;T4在T3配方基础上对颜料组分作了优化,4质量份95级研磨碳酸钙取代了面涂4质量份瓷土)。

越高用量胶乳被取代,胶粘剂总量越低,涂层孔隙越多,胶粘剂更易向原纸迁移[7]。为避免潜在不利影响,胶乳取代率选择为30%,而没有用更高取代率,如50%以上等。

表1 涂料配方,涂料流变性及涂布性能

为了更直观地表示表1显示的数据,以下分别用图和分表来显示它们的变化趋势并予以讨论。

2.1 涂料流变性

图3和图4分别显示了不同配方时涂料的保水值和高剪切黏度。

由图3和图4可见,同等条件下(涂料固含65%,pH为~9,低剪切黏度为~1 200 mPa·s),用Fenno Bind K6S的涂料配方流变性总体改善。FennoBind K6S取代面涂部分丁苯胶乳后,涂料保水值略变大,高剪切黏度略降低,涂料流送及流平性能更好。用4质量份面涂GCC等量取代4质量份瓷土,进一步调整涂料配方后,涂料流变性无明显变化。

FennoBind K6S不含表面活性剂,相比常规丁苯胶乳,这种胶粘剂对剪切力、温度及金属离子稳定。用于涂料,为各种涂布方式提供稳定的运行性,减少纸病。

图3 不同配方下涂料保水值

图4 不同配方下涂料高剪切黏度

2.2 涂布纸白度和亮度及色相

表2显示了涂布纸的白度、亮度及色相。

表2 涂布纸的白度、亮度及色相

由表2可见,用FennoBind K6S,不管是简单取代胶乳还是同时优化颜料配方,对涂布纸亮度、白度及色相均无明显影响。压光后纸张白度和亮度略微下降,但不改变不同配方之间的对比结果。

2.3 涂布纸光泽度

图5和图6分别为涂布纸压光前和压光后的光泽度。

图5 涂布纸光泽度(压光前)

图6 涂布纸光泽度(压光后)

由图5可见,对未压光涂布纸,使用FennoBind K6S(30%,1∶2)后,涂布纸光泽度提升。因总胶粘剂用量降低,涂层孔隙体积增加,涂层光散射的增强是光泽度提升的主要原因,光泽度的提升也是涂层光学遮盖性增强的证据。用4质量份面涂GCC等量取代4质量份瓷土,进一步调整涂料配方后,涂布纸光泽度降低但仍高于参考配方。

由图6可见,对压光后涂布纸,用FennoBind K6S(30%,1∶2),涂布纸光泽度与参考配方同等水平;FennoBind K6S使用的同时降低瓷土用量,涂布纸光泽度略低于参考配方。一定程度上,表面平滑度受涂料厚度影响,从而影响到光泽度。同样的,涂层孔隙度明显影响光泽度。涂布纸压光后,涂层变得紧实,不同涂料配方所得涂层的孔隙度差异变小,在这种条件下,光泽度的提升由表面平滑度主导。瓷土因其更趋于片状,易于压光得到较平滑的表面,降低瓷土用量,压光后涂布纸的光泽度下降。因此,对高光泽铜版纸,使用FennoBind K6S同时降低瓷土用量时,建议微调压光温度或压力以提高纸面光泽度。

2.4 涂布纸Gurley透气度(压光后)

图7为涂布纸Gurley透气度(压光后)。

图7 涂布纸Gurley透气度

由图7可见,用FennoBind K6S(30%,1∶2),总胶粘剂用量降低,涂层孔隙体积增加,表现为涂布纸Gurley透气度数值下降,涂层更开放,涂布纸烘干能耗降低;用FennoBind K6S同时降低瓷土用量,Gurley透气度数值继续下降。Gurley透气度测量的是空气穿过整个涂布纸所需的时间,空气在通过与纸面平行的片状瓷土粒子时绕行的距离更长,阻力更大。瓷土用量降低,同等条件下空气通过纸张的阻力变小,是Gurley透气度继续下降的原因。

2.5 涂布纸油墨干燥速度及油墨需求(压光后)

图8和图9分别显示了涂布纸油墨干燥速度和油墨需求情况。

图8 涂布纸油墨干燥速度

图9 涂布纸的油墨需求量

图8中,墨色密度越大,表示油墨干燥速度越慢。由图8,用FennoBind K6S(30%,1∶2),因总胶粘剂用量降低,涂层孔隙体积增加,更多表面微孔导致油墨干燥速度加快[8]。瓷土因其架桥效应,易形成多孔隙、油墨吸收速度快的涂层。用FennoBind K6S同时降低瓷土用量,油墨干燥速度相对于单独使用FennoBind K6S变慢,但仍优于参考配方。

由图9,用FennoBind K6S(30%,1∶2),涂布纸油墨需求量降低,印刷更经济,换言之,同等油墨用量下,墨色密度更高,印刷色彩更鲜艳,质量更高。在此基础上降低4质量份瓷土,油墨需求量无明显变化。总胶粘剂用量降低,涂层孔隙体积变大,光散射增大,对涂层表面油墨的光散射有利,是同等墨色密度下油墨需求量降低的原因。

2.6 涂布纸印刷光泽度(压光后)

图10为涂布纸印刷光泽度(压光后)。

图10 涂布纸印刷光泽度

由图10可见,用FennoBind K6S或用FennoBind K6S同时降低瓷土用量,涂布纸印刷光泽度相比参考配方保持一致。

2.7 涂布纸IGT干拉毛强度(压光后)

图11为涂布纸IGT干拉毛强度(压光后)。

图11 涂布纸IGT干拉毛强度

由图11可见,尽管总胶粘剂用量明显减少,用FennoBind K6S,涂布纸仍有不弱于参考配方的表面强度。用FennoBind K6S同时降低瓷土用量,表面强度轻微提高。通常面涂细瓷土的比表面积较大,对胶乳的需求相比GCC要高。瓷土用量降低,颜料总比表面积下降,对胶粘剂需求变少使得表面强度提高。

2.8 涂布纸IGT湿拉毛强度/IGT湿排斥(压光后)

表3为涂布纸的IGT湿拉毛强度/IGT湿排斥(压光后)。

表3 涂布纸的IGT湿拉毛强度/IGT湿排斥

由表3可见,相比参考配方,用FennoBind K6S或用FennoBind K6S同时降低瓷土用量,涂布纸面均无IGT湿拉毛强度及明显IGT湿排斥现象。

IGT湿排斥强度与涂层孔隙体积及直径密切相关。压光后,涂层被挤压,孔隙直径变小,对液体的毛细管吸收作用更强,同时胶粘剂用量较低,表面毛细管较多是涂布纸IGT湿排斥不明显的可能原因。凯米拉公司曾在上机试验中发现,使用FennoBind K6S取代面涂丁苯胶乳(20%,1∶2)后,涂布白板纸的IGT湿排斥明显改善。

3 结论

优化后的实验室棒涂方案,控制涂布量10~12 g/m2,同时涂布后快速干燥涂布纸,使得FennoBind K6S的性能得到充分展示。由实验结果,FennoBind K6S取代面涂丁苯胶乳(30%,1∶2),效果及优势总结如下。

(1)生产成本降低。体现在总胶粘剂用量下降,涂料成本降低,以及因更开放的涂层带来的烘干能耗降低。

(2)涂布纸光学性能改善。白度、亮度及色相不受影响,纸面光泽度提高(对板纸),涂层遮盖力提高,光泽度的提高可为证明。

(3)印刷性能改善。印刷光泽度保持,表面拉毛强度保持或提高,IGT湿排斥保持或改善,油墨干燥速度加快,油墨需求量降低,印刷更经济,或同等油墨用量下更高的印刷质量。

进一步调整面涂涂料配方,用GCC等量取代部分瓷土后,带来以下效果。

(1)成本进一步降低。

(2)涂布纸光学性能保持或改善。白度、亮度及色相不受影响。对板纸,纸面光泽度稍降,但仍优于参考配方;对高光铜版纸,微调压光温度及压力即可达到同等光泽度水平。

(3)印刷性能改善。印刷光泽度保持,表面拉毛强度提高,油墨干燥速度虽变慢但仍优于参考配方,IGT湿排斥不受影响,油墨需求量不变仍优于参考配方。

超细粒径的新型胶粘剂FennoBind K6S容许总胶粘剂水平的显著降低,生产成本节降,涂布纸表面强度不受影响。因合成时完全不用表面活性剂,FennoBind K6S作为涂料组分之一,稳定性及相容性良好,对各种涂布方式都有良好的涂布运行性。另外,开放的涂层结构为胶印、凹印及凸版印刷等多种印刷方式提供高质量的印刷效果,也符合数码印刷的发展趋势和技术需求。

[1] Hladnik A.Characterization of pigments in coating formulations for high-end ink-jet papers[J].Dyes and Pigments,2002(54):253-263.

[2] 张恒,张岩冲,韩洪燕.新型纸张涂布胶黏剂-生物胶乳的研究及应用进展[J].造纸科学与技术,2012,31(3):61-65.

[3] 施晓旦.涂布浆料的组成特性及配方的选择[J].上海造纸,1995,26(2):72-85.

[4] Laitinen A,AlKio M,Forsström M,et al.Preparation and characterization of methyl styrene-butadiene latexes for paper coating applications[J].Progress in Organic Coatings,2012(75):411-419.

[5] Piltonen P,Karinkanta P,Niinimäki J.The effect of styrene-butadiene latex carboxylation on adhesion[J].International Journal of Adhesion&Adhesives,2014(54):82-85.

[6] Kugge C.A scanning electron microscope study of the surface structure of mineral pigments,latices and thickeners used for paper coating[J].Colloids and Surfaces A:Physicochem.Eng Aspects,2004(238):1-11.

[7] Giuliano M Laudonea,Peter Matthewsa G,Patrick A C Gane.Estimation of the effective particle sizes within a paper coating layer using a void network model[J].Chemical Engineering Science,2005(60):6795-6802.

[8] Resch P,Bauer W,Hirn U.Pore structure change due to calendaring and its effect on ink setting behavior-Review and novel findings[J].TAPPI Journal,2010,9(1):27-35.

——连续式钢制电锥瓷土加工线