FeO影响CaO-SiO2-MgO-Al2O3-Cr2O3体系中含铬尖晶石晶体析出的热力学分析

余 岳,王 迪,李建立,朱航宇,薛正良

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉, 430081;

不锈钢渣是不锈钢冶炼时的副产品,主要由CaO、SiO2、MgO、Al2O3、Cr2O3及少量的铁氧化物构成,其中Cr2O3含量约为3.3%~12%,炉渣碱度介于1.2~2.0之间[1-3],可作为路基材料、混凝土骨料以及应用于水泥生产、制砖砌块、烧结炼铁等行业。但不锈钢渣中存在Cr6+溶出风险,限制了其资源化利用。

1 热力学模拟计算

1.1 模拟计算用不锈钢渣配料方案

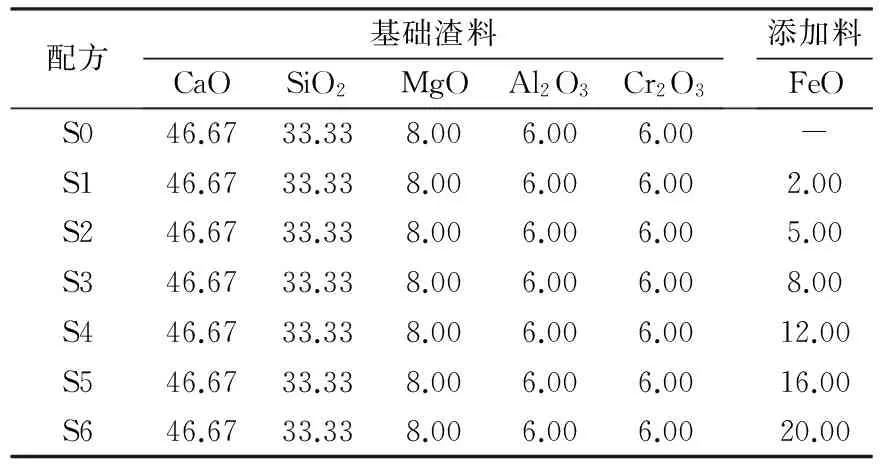

依据工业冶炼不锈钢的电炉渣化学成分,设定7组不同FeO添加量的不锈钢渣样配料方案进行模拟计算,渣样配方如表1所示。7组配方中基础渣料均为100 g,组成完全相同,炉渣碱度为1.4。

表1 不锈钢渣样配方(单位:g)

1.2 模拟计算条件设置

基于熔体的非平衡冷却理论即Scheil-Gulliver方程[14],利用热力学数据库FactSage7.0模拟100 g基础熔渣添加不同量FeO后在凝固过程中的相变及尖晶石晶体相的析出行为,具体设置条件如下:

(1)数据库:FactPS,FToxide,FSstel;

(2)化合物设置:idea gas,pure solid;

(3)溶液相设置:FToxid-SLAGA, FToxid-SPINA, FToxid-MeO_A,FToxid-bC2SA,FToxid-aC2SA,FToxid-Mel_A,其中设置FToxid-SLAGA为Scheil-Gulliver Cooling目标相。

设置凝固开始温度为2000 ℃,凝固步长为10 ℃,目标相完全消失时模拟计算过程自动停止。模拟计算结果以图片方式导出,并利用Figure模块对图片进行编辑。

2 模拟计算结果及讨论

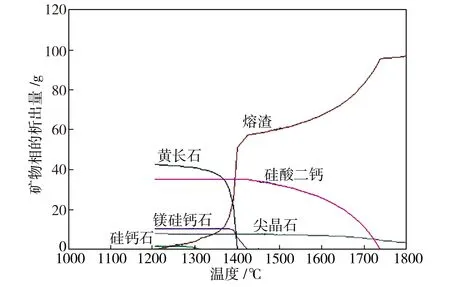

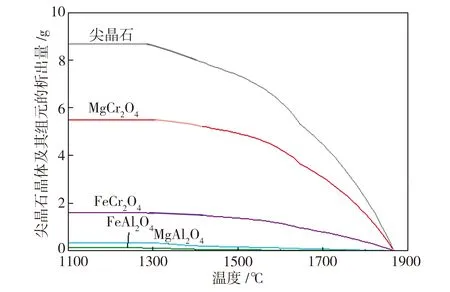

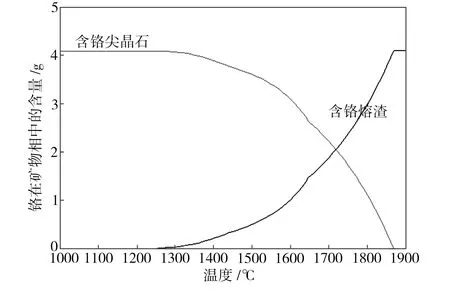

不含FeO的配方S0渣样非平衡凝固过程模拟计算结果如图1所示。

图1不含FeO的CaO-SiO2-MgO-Al2O3-Cr2O3体系凝固过程中的矿物相组成

Fig.1MineralcompositionofCaO-SiO2-MgO-Al2O3-Cr2O3systemwithoutFeOduringsolidification

由图1可见,在熔渣冷却过程中,尖晶石晶体、硅酸二钙、镁硅钙石、黄长石和硅钙石等矿物相随着温度降低依次析出,其中尖晶石晶体在1910 ℃开始析出,属于高温析出相[3],其析出量随着温度的降低而逐渐增加,在1500 ℃时达到最大析出量,尖晶石晶体属于固溶体相,主要成分为MgCr2O4及少量的MgAl2O4;硅酸二钙相的析出温度为1740 ℃,析出量也随温度降低而逐渐增加,在1430 ℃附近基本完成析出,它主要由Ca2SiO4和Mg2SiO4组成;镁硅钙石、黄长石和硅钙石等相均在熔渣接近凝固末期时开始析出,并在短时间内完成析出过程。因本文主要研究FeO添加量对熔渣冷却过程中尖晶石晶体析出行为的影响,故其它诸相相关问题在此不作讨论。

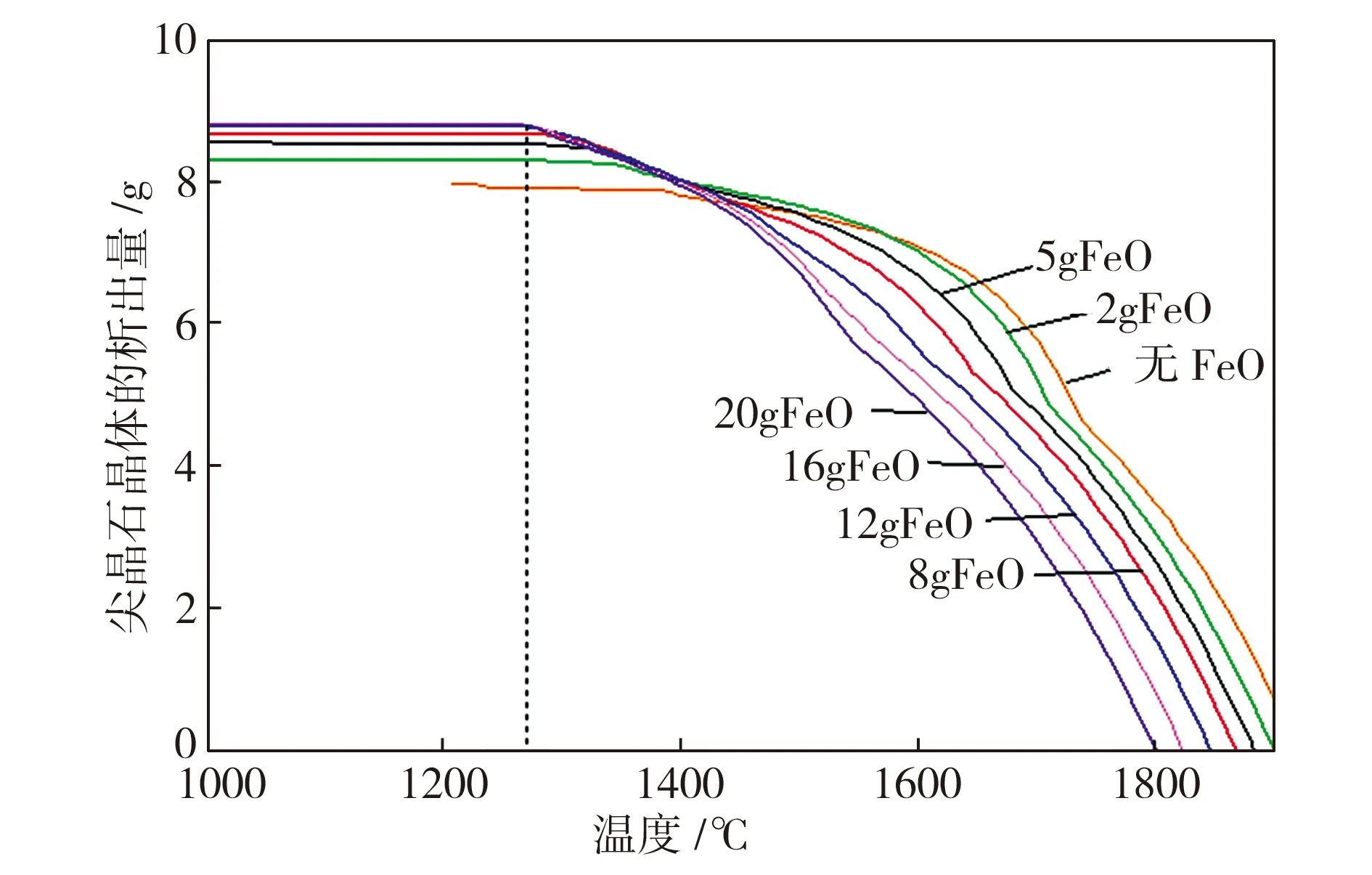

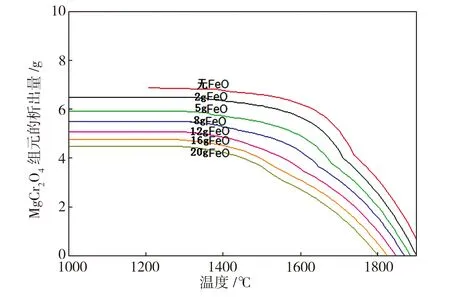

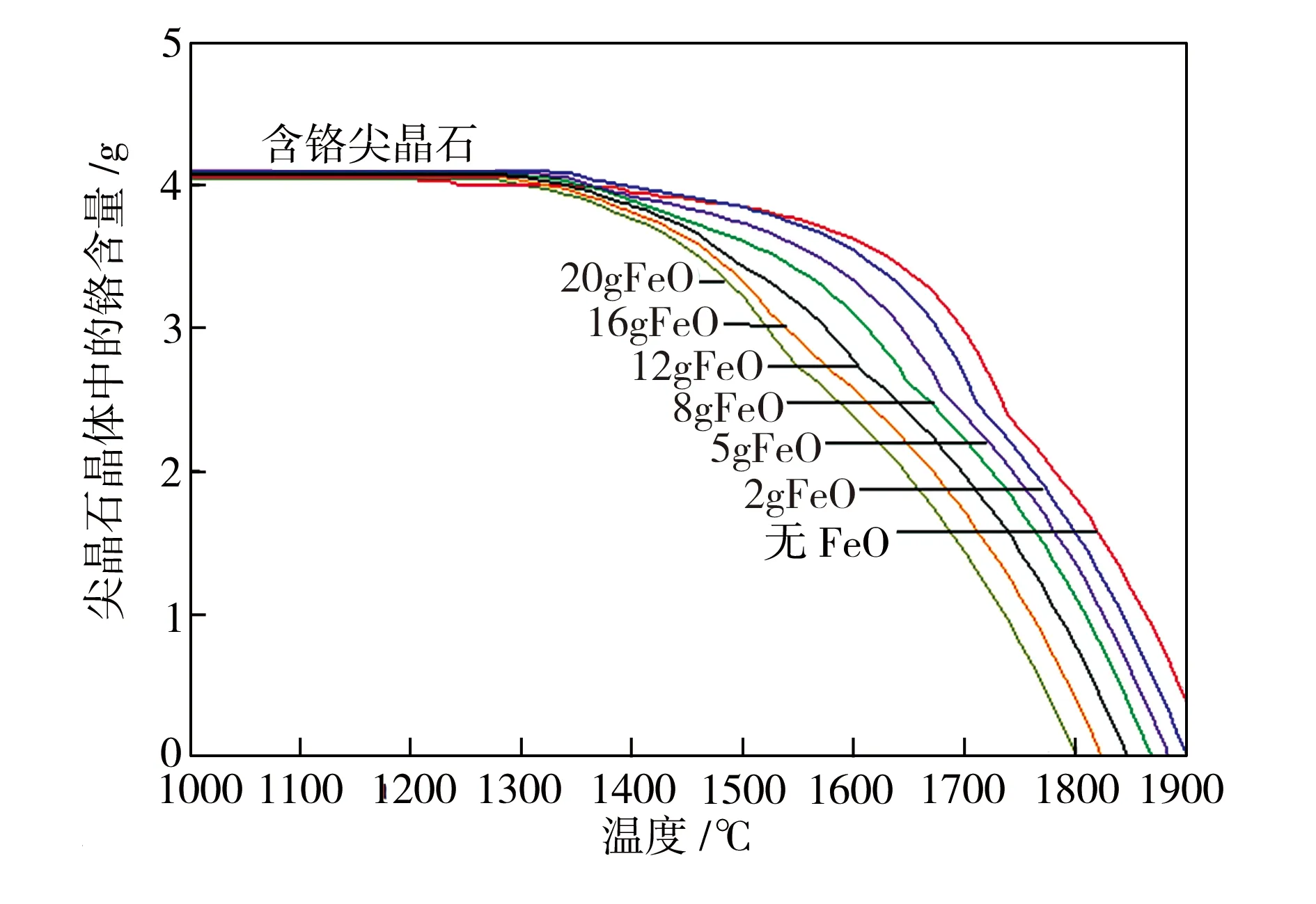

FeO含量对CaO-SiO2-MgO-Al2O3-Cr2O3体系中尖晶石晶体析出行为的影响如图2所示。

图2 FeO对尖晶石晶体析出行为的影响

从图2中可见,尖晶石晶体的析出温度随FeO添加量的增大而逐渐降低。当FeO添加量由0增加至20 g时,尖晶石晶体开始析出温度从1910 ℃降至1800 ℃,尽管析出温度明显降低,尖晶石晶体仍以固体颗粒形式弥散分布于高温熔渣中[15]。图2还表明尖晶石晶体析出量同FeO添加量之间存在一定的对应关系,FeO对尖晶石晶体析出量的影响作用以1350 ℃为临界点发生逆转:在高于1350 ℃的温度区间,FeO的添加明显抑制了尖晶石晶体的析出;在低于1350 ℃的温度区间,尖晶石晶体的析出量随着FeO添加量的增加而增加,并且这种趋势一直持续到熔渣完全凝固。上述现象可通过FeO对尖晶石晶体组分的影响机理进行解释,以添加8 g FeO的S3渣样为例,熔渣中析出的尖晶石晶体组分构成如图3所示。从图3中可见,在熔渣冷却过程中析出的尖晶石晶体由MgCr2O4、FeCr2O4、MgAl2O4和FeAl2O4等四种组元构成,其中MgCr2O4和FeCr2O4对尖晶石晶体析出总量贡献最大。然而,图4所示的模拟计算结果表明,FeO对MgCr2O4的形成和析出具有一定的抑制作用,MgCr2O4的析出温度和析出量均随FeO添加量的增加而降低。当FeO添加量由0增至20 g时,MgCr2O4的析出温度由1910 ℃降至1800 ℃,其在高温区间的最大析出量也由6.81g降至4.36g。由于在高温阶段尖晶石晶体析出物以MgCr2O4组元为主,所以后者析出量的减少是造成高温区间尖晶石晶体析出量明显下降的主要原因。

图3 添加8 g FeO的渣样中尖晶石晶体的组分构成

图4 FeO对MgCr2O4组元析出量的影响

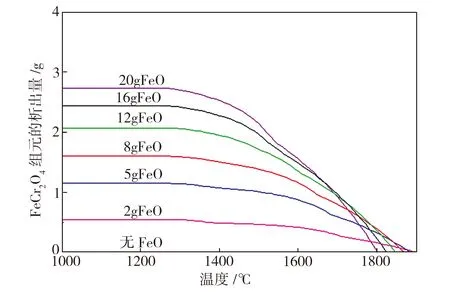

尖晶石晶体中另一重要组元FeCr2O4在熔渣冷却至1450 ℃后开始大量析出,其析出行为随FeO添加量变化的规律如图5所示,随着FeO添加量的增加,FeCr2O4的开始析出温度不断降低,最大析出量不断增多。在1350 ℃时,当FeO添加量从0增至20 g时,FeCr2O4析出量由0增至2.73 g。

图5 FeO对FeCr2O4组元析出量的影响

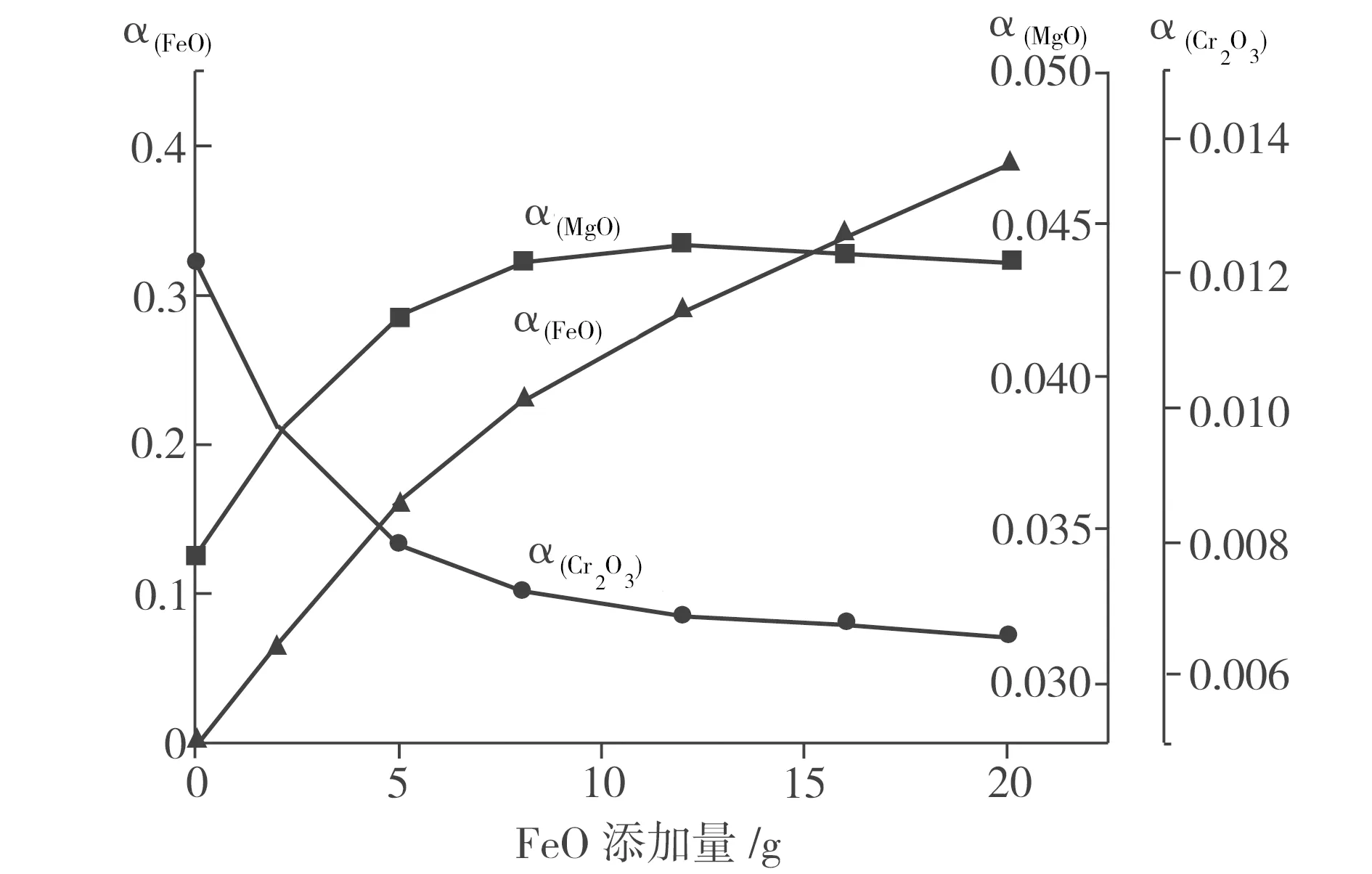

1550 ℃时熔渣中FeO、MgO和Cr2O3活度与FeO添加量之间关系的模拟计算结果如图6所示。从图6中可见,在1550 ℃时,当FeO添加量从0增加至20 g时,α(FeO)从0增至0.39,α(MgO)从0.034增至0.044,而α(Cr2 O3 )则由0.012降至0.006,这表明熔渣中FeO添加量的增加会直接引起FeO和MgO活度的增加以及Cr2O3活度的降低。

图61550℃熔渣中FeO添加量对FeO、MgO和Cr2O3活度的影响

Fig.6EffectofFeOcontentontheactivityofFeO,MgOandCr2O3inthemeltat1550℃

熔渣中FeO同Cr2O3反应形成尖晶石晶体沉淀析出的化学反应式为

(1)[6]

依据化学反应平衡原理[16],令固体产物的活度为1,该反应的平衡常数表达式为

K1=1/(α(FeO)·α(Cr2 O3 ))

(2)

熔渣中MgO同Cr2O3反应形成尖晶石晶体沉淀析出的化学反应式为

(3)[17]

同理,该反应的平衡常数表达式为

K2=1/(α(MgO)·α(Cr2O3 ))

(4)

式(2)和式(4)中的K1和K2分别为相应化学反应过程的平衡常数。在温度不变的条件下化学反应平衡常数K1和K2均为定值,式(2)中α(FeO)的升高将导致α(Cr2O3)的降低,并促进式(1)中反应向右进行;而由式(4)可知,α(Cr2O3)的降低将促使式(3)反应逆向发生,一方面提高了熔体中MgO的活度,另一方面抑制了MgCr2O4的沉淀析出。MgCr2O4作为高温析出的稳定相,在无FeO存在时是熔渣中析出的尖晶石晶体的主要组元[1],添加FeO促进FeCr2O4形成是以抑制MgCr2O4析出为代价的,这也是尖晶石晶体析出量增加的根本原因。

以添加8 g FeO的S3渣样为例,铬元素在熔渣体系中的赋存状态模拟计算结果如图7所示。从图7中可见,铬元素在S3的固体样品中仅以尖晶石固溶体形式存在。在熔渣的非平衡凝固过程中,铬元素的沉淀析出量随着FeO添加量变化的模拟计算结果如图8所示。虽然铬元素的沉淀析出量随着FeO添加量的增加而减小,但7组不同FeO添加量的渣样中铬以含铬尖晶石晶体形式析出的最终析出量却随温度的降低趋于相同。因此,从热力学计算结果来看,FeO的添加促进了尖晶石固溶体的析出,但未改变铬元素在不锈钢渣中以尖晶石固溶体形式赋存的状态。

图7 添加8 g FeO的渣样体系中铬元素的赋存状态图

图8 FeO添加量对铬元素在尖晶石固溶体中含量的影响

3 结论

(1)合成不锈钢渣样品中析出的矿物相主要包含尖晶石晶体、硅酸二钙、镁硅钙石、黄长石和硅钙石等相,其中尖晶石晶体为高温析出相。

(2)尖晶石晶体的析出温度随着FeO添加量的增加而降低,当FeO添加量由0增加至20g时,尖晶石晶体析出温度由1910 ℃降至1800℃。以1350 ℃为界,其析出量在高温区间随着FeO添加量的增加逐渐降低,在低温区间则随着FeO添加量的增加逐渐增加。

(3)尖晶石固溶体主要由MgCr2O4和FeCr2O4组成。FeO的添加促进了FeCr2O4的形成析出却抑制了MgCr2O4的沉淀,但是并未改变铬元素在不锈钢渣中以尖晶石固溶体形式赋存的状态。

[1] MostafaeeS,AnderssonM,JönssonP.Petrographic and thermodynamic study of slags in EAF stainless steelmaking [J]. Ironmaking and Steelmaking, 2010, 37(6):425-436.

[2] 陈子宏, 马国军, 肖海明, 等. 不锈钢冶炼电炉渣结构性质及浸出行为研究[J]. 武汉科技大学学报, 2009, 32(5): 466-470.

[3] MostafaeeS, AnderssonM, JönssonP. Petrogra-phical study of microstructural evolution of EAF duplex stainless steelmaking slags[J]. Ironmaking and Steelmaking, 2011, 38(2): 90-100.

[4] EngströmF. Mineralogicalinfluenceonleaching behaviour of steelmaking slags[D]. Luleå: Luleå University of Technology, 2010.

[5] Albertsson G J. Investigations of stabilization of Cr in spinel phase in chromium-containing slags[D]. Stockholm: Royal Institute of Technology, 2011.

[6] Beukes J, Guest R. Cr(VI) generation during milling [J]. Minerals Engineering, 2001, 14(4):423-426.

[7] Drissen P, Ehrenberg A, Kühn M, et al. Recent development in slag treatment and dust recycling[J].Steel Research International,2009,80(10):737-745.

[8] Kilau H W, Shah I D. Chromium bearing waste slag: evaluation of leachability when exposed to simulated acid precipitaiton[C]//Third Symposium:Hazardous Industrial Waste Management and Testing. Philadelphia: ASTM STP, 1984, 851: 61-81.

[9] Garcia-RamosE,Romero-SerranoA,ZeifertB,etal. Immobilization of chromium in slags using MgO and Al2O3[J]. Steel Research International, 2008, 79(5):332-339.

[10] Cabrera-RealH,Romero-SerranoA,ZeifertB,et al. Effect of MgO and CaO/SiO2on the immobilization of chromium in synthetic slags[J]. Journal of Material Cycles and Waste Management, 2012, 14(4):317-324.

[11] SamadaY, MikiT, HinoM. Prevention of chromium elution from stainless steel slag into seawater[J]. ISIJ International, 2011, 51(5): 728-732.

[12] GelfiM, CornacchiaG, RobertiR. Investigations on leaching behavior of EAF steel slags[C]//6th European Slag Conference. Madrid:Spanish Steel Association, 2010:1-9.

[13] StrandkvistI, EngströmF, PålssonK, et al. The influence of iron oxide on the chromium leachablity of EAF slag[C]//Scanmet IV:4th International Conference on Process Development in Iron and Steelmaking. Luleå: MEFOS, 2012, 2:329-338.

[14] 李梦龙, 王福明, 陶素芬,等. 易切削非调质钢凝固过程及钢中MnS析出规律[J]. 材料热处理学报, 2014, 35(4):84-89.

[15] LiJ, XuA, HeD, et al. Effect of FeO on the formation of spinel phases and chromium distribution in the CaO-SiO2-MgO-Al2O3-Cr2O3system[J]. International Journal of Minerals, Metallurgy and Materials, 2013,20(3):253-258.

[16] 沈峰满. 冶金物理化学[M]. 北京:高等教育出版社,2017:76-81.

[17] Durinck D, Jones P T, Guo M, et al. EAF stainless steel refining—Part II: microstructural slag evolution and its implications for slag foaming and chromium recovery[J]. Steel Research International, 2007, 78(2):125-135.