耐硫甲烷化催化剂的成型工艺探究

李振花,谢春芳,王玮涵,王保伟,马新宾

耐硫甲烷化催化剂的成型工艺探究

李振花1, 2,谢春芳1, 2,王玮涵1, 2,王保伟1, 2,马新宾1, 2

(1. 绿色合成与转化教育部重点实验室,天津 300350;2. 天津大学化工学院,天津 300350)

采用挤出法对CeO2-Al2O3载体和MoO3/ZrO2催化剂进行了成型处理并研究了成型工艺对高温、低温催化剂耐硫甲烷化性能的影响,考察了不同成型助剂对负载型Mo基催化剂成型效果和耐硫甲烷化活性的影响,并对所制备的成型催化剂进行稳定性考察.结果表明,铈铝复合载体的适宜成型条件是水粉质量比约0.45~0.55、黏合剂为10%,(质量分数,下同)的拟薄水铝石,胶溶剂为10%,的硝酸,润滑剂为1%,的田菁粉;MoO3/ZrO2低温催化剂的成型工艺条件是拟薄水铝石添加量为10%,,硝酸添加量为5%,,田菁粉添加量为1%,.在此条件下制备的高温和低温成型催化剂均具有良好的稳定性,这为耐硫甲烷化催化剂的工业放大研制提供了重要依据.

耐硫甲烷化;铈铝复合载体;钼基催化剂;催化剂成型

天然气作为一种高效环保的清洁能源备受人们的关注与依赖[1-2].近年来随着原油价格的不断上升,使得国内对天然气的需求日益增长,已经达到了供不应求的状态.天然气的不足已经在很大程度上制约了经济的发展,结合我国“富煤、贫油、少气”的资源结构[3],利用我国丰富的煤炭资源,发展以煤为原料,通过煤气化和甲烷化等技术手段合成天然气能源具有广阔的应用前景[4-5].甲烷化技术是煤制合成气过程中的关键技术[6],根据工艺过程的不同可将甲烷化技术分为直接甲烷化技术和间接甲烷化技术,其中直接甲烷化技术由于其工艺流程短,不经过粗煤气的净化过程,把煤气化过程和合成气甲烷化过程合二为一,可以有效降低生产成本而受到广泛关注.在直接耐硫甲烷化反应中常用的催化剂是Mo基催化剂,Li等[7]的研究发现,Mo基活性组分负载在ZrO2载体上制备的催化剂在400,℃下具有较高的CO转化率和良好的稳定性,Jiang等[8]在研究耐硫甲烷化催化剂时发现将活性组分负载在铈铝复合载体上制备的Mo/Ce-Al催化剂在高温下具有良好的甲烷化活性、较高的甲烷选择性以及优良的水汽变换性能.尽管目前对耐硫甲烷化催化剂进行了一系列的研究,但对于催化剂的工业化应用的研究仍然很少.在工业应用中,需要通过成型处理获得一定粒度的催化剂,成型后的催化剂不仅需要具有较高的活性和选择性,还需要具有一定的强度、适宜的孔道结构和良好的稳定性.催化剂成型过程是指应用一定的成型技术手段将粉末催化剂制备成具有特定形状的催化剂颗粒的过程[9-10].催化剂的成型不仅能够影响催化剂的强度和形状,且在一定程度上对催化剂的活性、选择性、热稳定性以及物化性质等也有很大影响[9].在催化剂成型过程中,通过添加适宜的成型助剂可以调整催化剂的强度、结构和活性,相同的催化剂原粉经不同的方法和工艺成型后的孔结构与比表面积会有很大的差异[11-12].

本研究在大批量制备MoO3/CeO2-Al2O3高温催化剂和MoO3/ZrO2低温催化剂的基础上,系统地考察了各成型助剂对载体或催化剂成型过程的影响以及对成型催化剂耐硫甲烷化性能的影响,并对各成型载体或成型催化剂进行了相应的表征,最终优化筛选出适宜的可应用于工业化催化剂制备的成型工艺并对该工艺条件下制备的成型催化剂进行稳定性考察.

1 实 验

1.1 催化剂的制备

1.1.1 共沉淀法制备CeO2-Al2O3复合载体

量取315,mL氨水(NH3·H2O,质量分数为25%,),加入去离子水稀释10倍,混合均匀后置于5,L的三口烧瓶内,将三口烧瓶固定于80,℃的恒温水浴中.,分别称量372.17,g硝酸铝(Al(NO3)3·9,H2O)和42.55,g硝酸铈(Ce(NO3)3·6,H2O)溶于一定量的去离子水中((Ce3++Al3+)=1.0,mol/L).在搅拌条件下,将金属盐溶液逐滴滴加到氨水中.滴加结束后,沉淀物经老化过滤后得到滤饼,将滤饼于120,℃干燥12,h、600,℃焙烧4,h,得25%,CeO2-Al2O3复合载体.

1.1.2 CeO2-Al2O3复合载体的成型

称取一定量的25%,CeO2-Al2O3载体(180目以下),加入计算量的成型助剂和去离子水,捏混均匀后于挤条机中挤出成型,将挤出条形物于120,℃干燥12,h,将干燥后的条形物剪成,3,mm×3,mm颗粒,将颗粒于600,℃焙烧4,h得25%,CeO2-Al2O3成型载体.

1.1.3 浸渍法制备20%,MoO3/CeO2-Al2O3成型催 化剂

将计算量的仲钼酸铵溶于一定量的去离子水中,加入上述制备的铈铝成型载体,搅拌均匀,自然晾干,于120,℃干燥12,h、600,℃焙烧4,h,得20%,MoO3/CeO2-Al2O3高温成型催化剂.

1.1.4 共沉淀制备25%,MoO3/ZrO2催化剂

量取211,mL氨水(NH3·H2O,质量分数为25%,),加入去离子水稀释10倍,混合均匀后置于5,L的三口烧瓶内,称量24.80,g仲钼酸铵((NH4)6Mo7O24·4,H2O)溶于氨水中,将三口烧瓶固定于80,℃的恒温水浴中.再称量281.50,g硝酸锆(Zr(NO3)4·5,H2O)溶于一定量的去离子水中((Zr4+)=1.0,mol/L).在搅拌条件下,将金属盐溶液逐滴滴加到氨水中.滴加结束后,沉淀物经老化过滤后得到滤饼,将滤饼于120,℃干燥12,h、600,℃焙烧4,h,得25%,MoO3/ZrO2催化剂.

1.1.5 25%,MoO3/ZrO2催化剂的成型

称取一定量的25%,MoO3/ZrO2催化剂粉末(180目以下),加入计算量的成型助剂和去离子水,捏混均匀后于挤条机中挤出成型,将挤出条形物于120,℃干燥12,h,将干燥后的条形物剪成3,mm×3,mm颗粒,将颗粒于600,℃焙烧4,h得25%,MoO3/ZrO2低温成型催化剂.

1.2 催化剂的表征

成型载体或催化剂的侧压强度采用ZQJ-II 智能颗粒强度试验仪检测,测试样品规格为3,mm×3,mm颗粒,测试中随机选取样品80~100粒在强度试验仪上进行强度测试,记录每个样品发生压碎时的强度数据,取其平均值作为该条件下制备的样品的机械强度.

样品的比表面积、孔容及孔径等参数采用Micromeritcs TriStar 3000型化学吸附仪测量,称取一定量的样品在90,℃下N2吹扫1,h后升温至300,℃脱气3,h,以除去样品中微量水分及物理吸附的杂质气体.脱气完成待温度降至室温后,准确称量脱气后样品的质量.在-196,℃下进行分析测定.样品比表面积采用Brunauer-Emmet-Teller(BET)方法计算得出,样品的孔容由脱附曲线计算得出.

1.3 催化剂的活性评价

催化剂的活性评价在加压固定床反应装置中进行,反应管内径12,mm,长度700,mm,催化剂装填量3,mL(,3,mm×3,mm颗粒).在活性评价前,催化剂需先被硫化,硫化条件是用3%,H2S/H2混合气体进行在线硫化4,h,其中20%,MoO3/CeO2-Al2O3成型催化剂在400,℃下硫化,25%,MoO3/ZrO2成型催化剂在300,℃下硫化.活性评价条件为:压力3.0,MPa,空速5,000,h-1,H2和CO摩尔比为1∶1,H2S含量0.3% (体积分数),,20%,MoO3/ CeO2-Al2O3成型催化剂在550,℃下评价,25%,MoO3/ZrO2成型催化剂在400,℃下评价.采用北分瑞利分析仪器有限责任公司的SP3420A气相色谱仪对反应尾气进行在线分析.

式中:表示气体的物质的量;下标in和out分别表示进料与出料.

2 结果与讨论

2.1 铈铝复合载体的成型及高温成型催化剂的耐硫甲烷化性能

2.1.1 水粉比对载体成型的影响

在挤条成型中,物料中的含水量直接影响挤条效果[13];含水量太低,挤出压力过大,成型速度降低且挤条易断裂;含水量太高,成型物易变形,可塑性差甚至无法成型.此外,物料中的水分在成型过程中还具有一定的润滑和胶溶作用,含水量的多少对催化剂的挤出速度、机械强度和孔结构也有一定影响.对铈铝复合载体成型中的水粉比进行考察的结果表明,水粉质量比为0.60时,加入水量太多,粉料太湿,粉料硬度太小,可塑性太差,抱杆严重,挤出后无法成条;水粉质量比为0.40时,由于加入的水量太少,粉料太干,硬度太大,挤出困难,成条断裂,黏连性差;水粉质量比在0.45~0.55时,粉料硬度和强度适中,出条较容易且不易变形.

2.1.2 黏合剂的选择

成型过程中,加入适量的合适的黏合剂可以调变成型物料的可塑性,有助于物料的成型和改善成型物料的强度[14].为避免引入其他杂质元素,选择工业催化剂成型常用的拟薄水铝石和铝溶胶作为黏合剂,分别考察不同用量(质量分数)的拟薄水铝石和铝溶胶对铈铝复合载体的成型效果及其负载的钼基催化剂性能的影响,其结果如图1和图2所示.

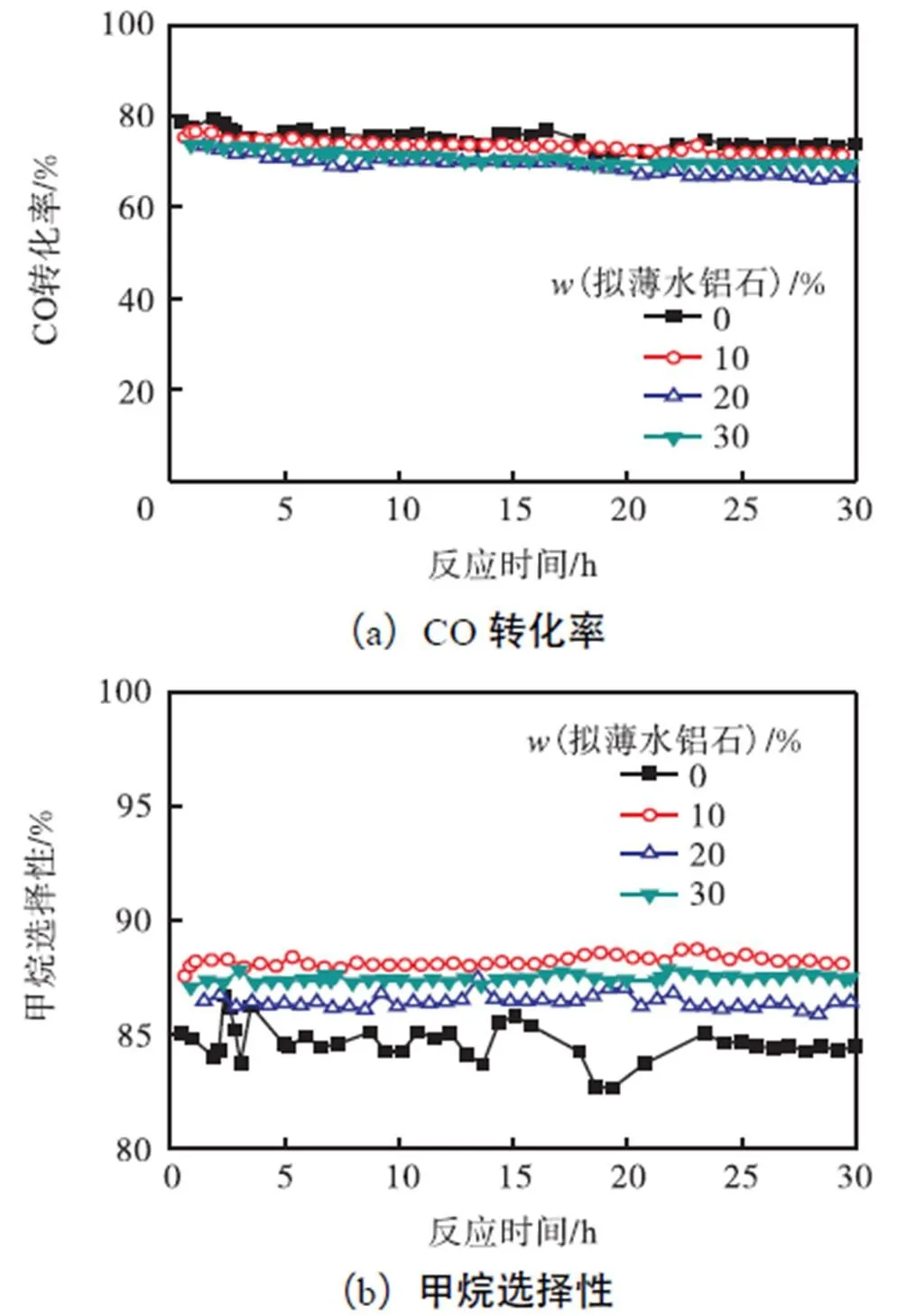

图1不同拟薄水铝石用量对20%MoO3/25%CeO2-Al2O3成型催化剂耐硫甲烷化性能的影响

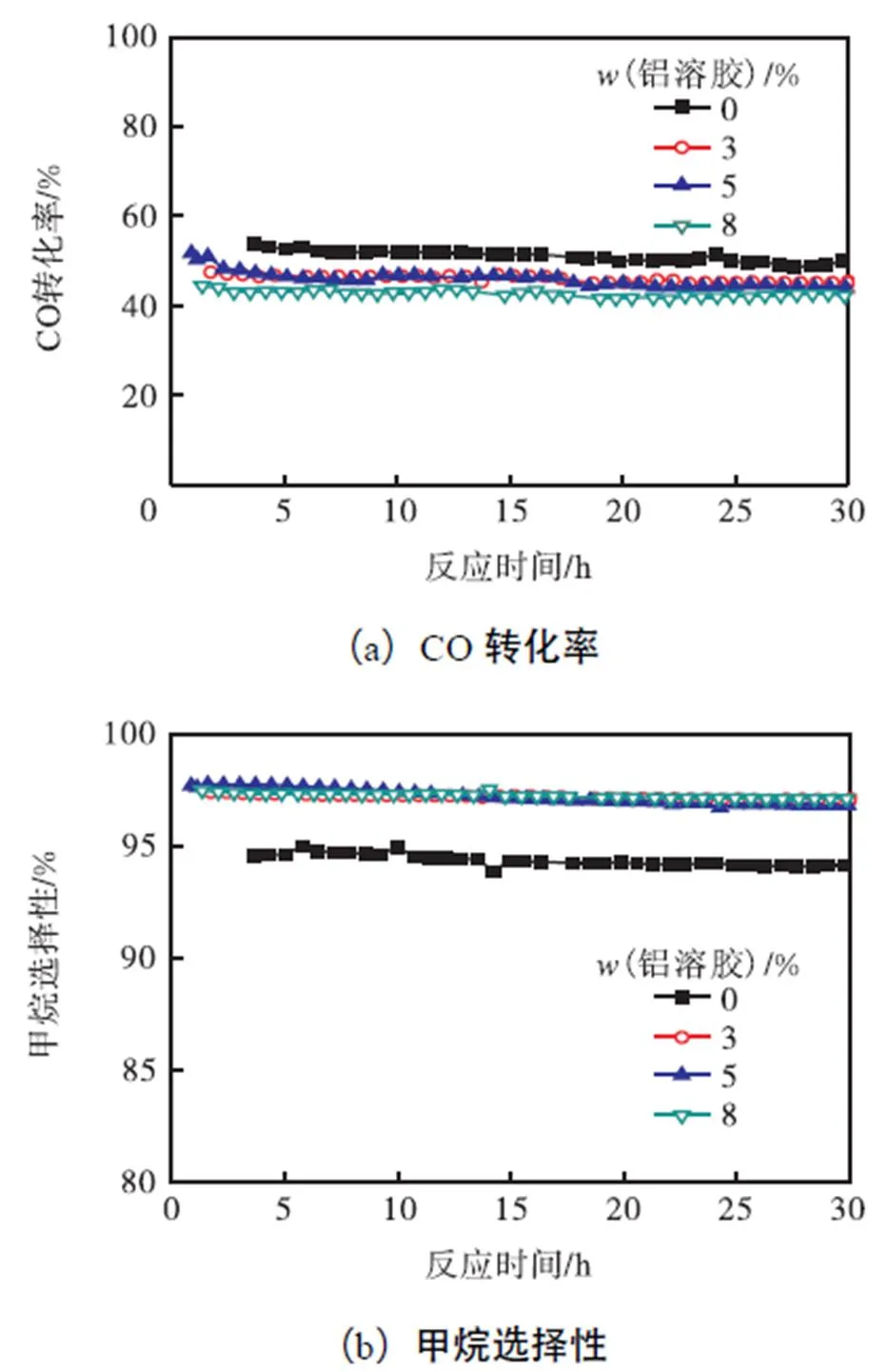

图2 不同铝溶胶用量对20%MoO3/25%CeO2-Al2O3成型催化剂耐硫甲烷化性能的影响

由图1中可知,随着拟薄水铝石用量的增加,CO转化率和甲烷选择性均先增大后减小,在拟薄水铝石添加量为10%,(质量分数,下同)时同时达到最大;其中拟薄水铝石用量为5%,和10%时甲烷选择性均高于粉体催化剂.在等温反应器中,拟薄水铝石用量为10%和15%的成型催化剂在整个评价阶段表现出良好的稳定性能.

由图2可知,随着铝溶胶用量的增加,CO转化率逐渐下降,甲烷选择性几乎不受影响;与粉体催化剂相比,成型后催化剂的CO转化率均有较大下降,下降约5%~9%;甲烷选择性却上升约3%.

对比图1与图2发现,与拟薄水铝石相比,铝溶胶的添加对催化剂耐硫甲烷化性能的影响较大;在挤出成型过程中也发现,铝溶胶黏度太大,不易出条,加入拟薄水铝石的样品出条速度明显快于加入铝溶胶的样品.从载体的成型过程和催化剂的CO转化率、CH4选择性及其稳定性等方面考虑,选择10%的拟薄水铝石作为黏合剂.

2.1.3 胶溶剂用量的考察

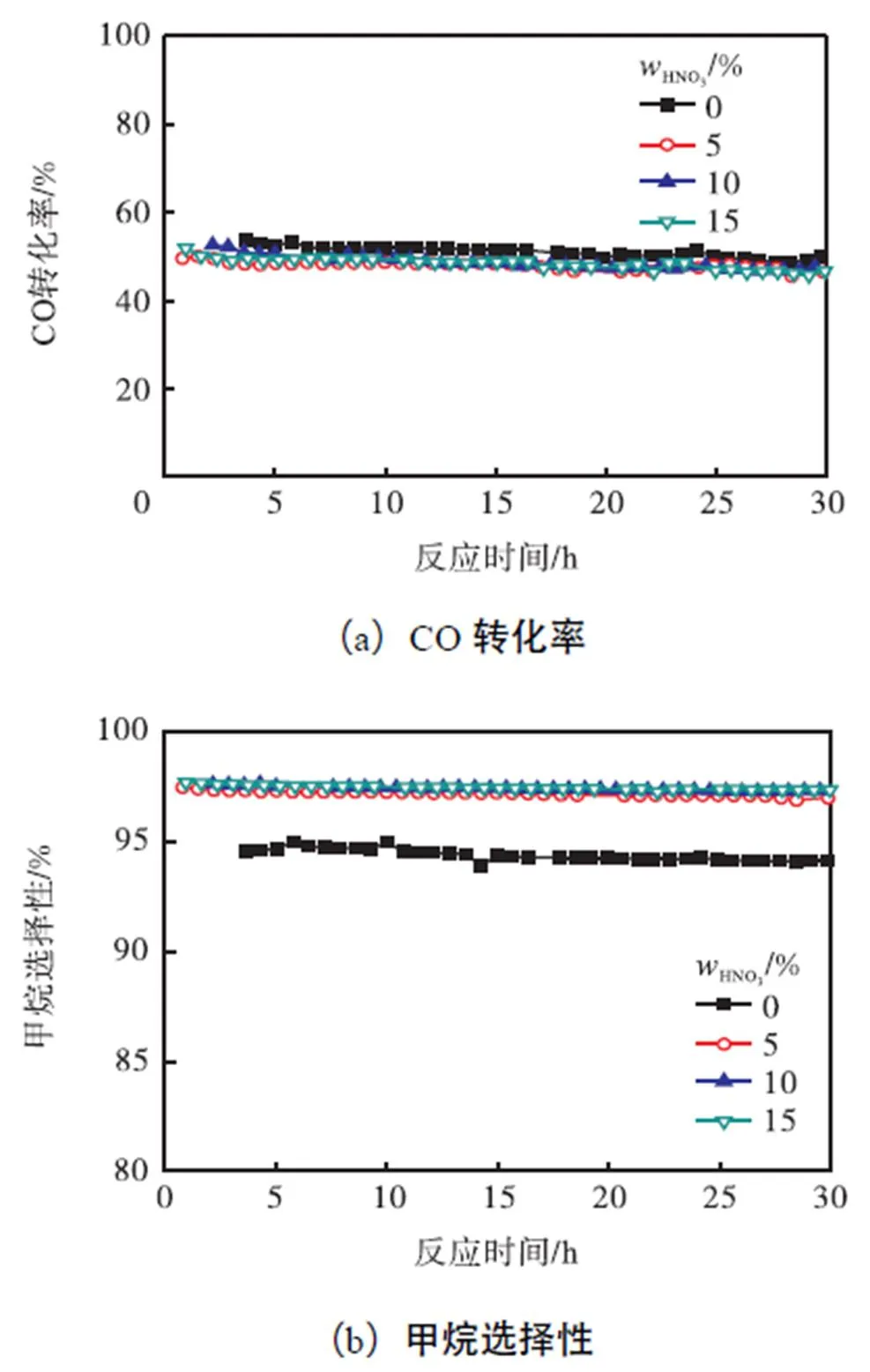

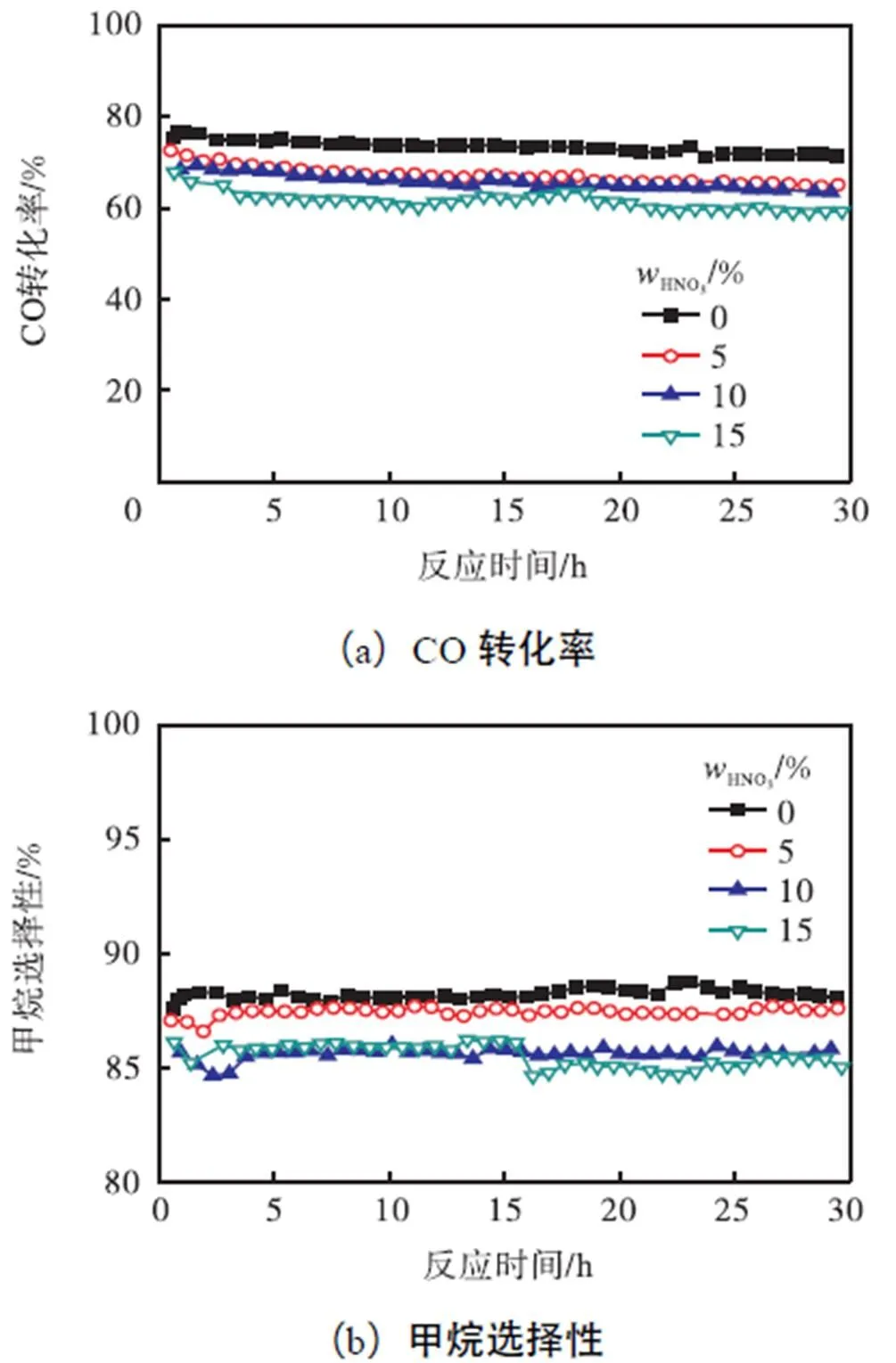

在催化剂成型过程中,为了增加催化剂粒子间的胶溶性,提高成型物料的机械强度并改善孔结构,经常会加入一定量的胶溶剂,其中酸性胶溶剂具有较强的胶溶能力,能明显提高催化剂的强度,改善孔结构.HNO3是一种典型的酸性胶溶剂[15-16],在氧化铝载体成型中不仅胶溶速度快,而且能大幅度地改善载体的孔结构,在挤条过程中也能够使成型物料具有较快的出条速度.本文在拟薄水铝石用量为10%、水粉质量比为0.50的条件下,考察不同硝酸添加量(质量分数)对铈铝成型载体负载钼基催化剂耐硫甲烷化反应性能的影响,结果见图3.随着硝酸用量的增加,成型催化剂的CO转化率先增大后减小,而甲烷选择性是逐渐增大的;与粉体催化剂相比,成型催化剂的CO转化率几乎接近粉体催化剂,而甲烷选择性要高约3%.

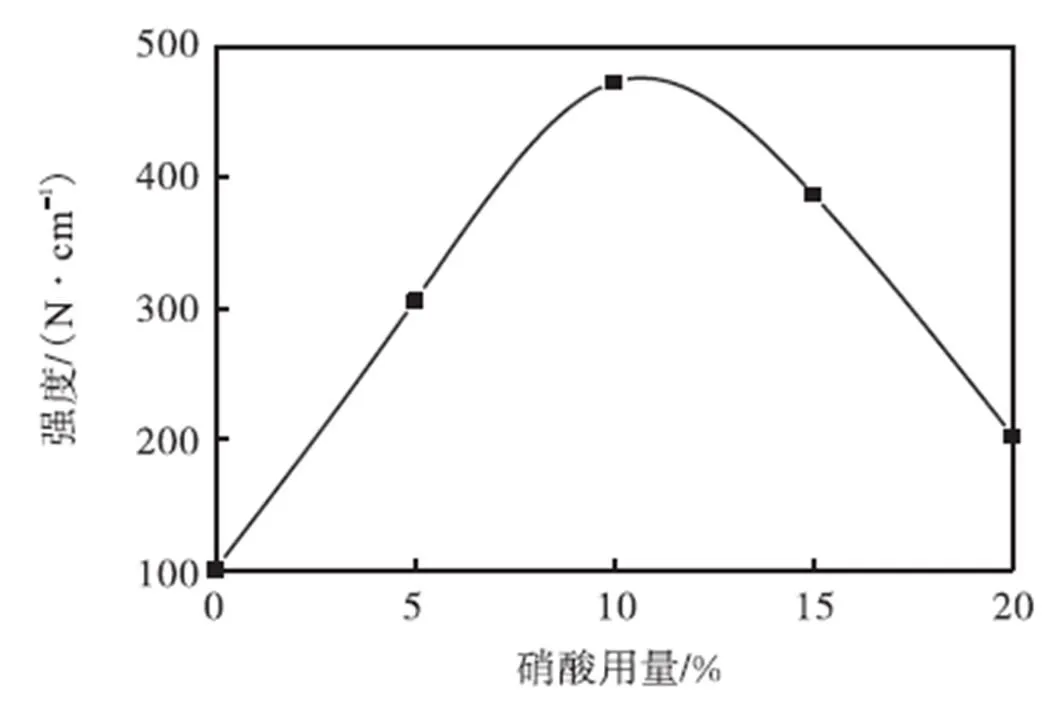

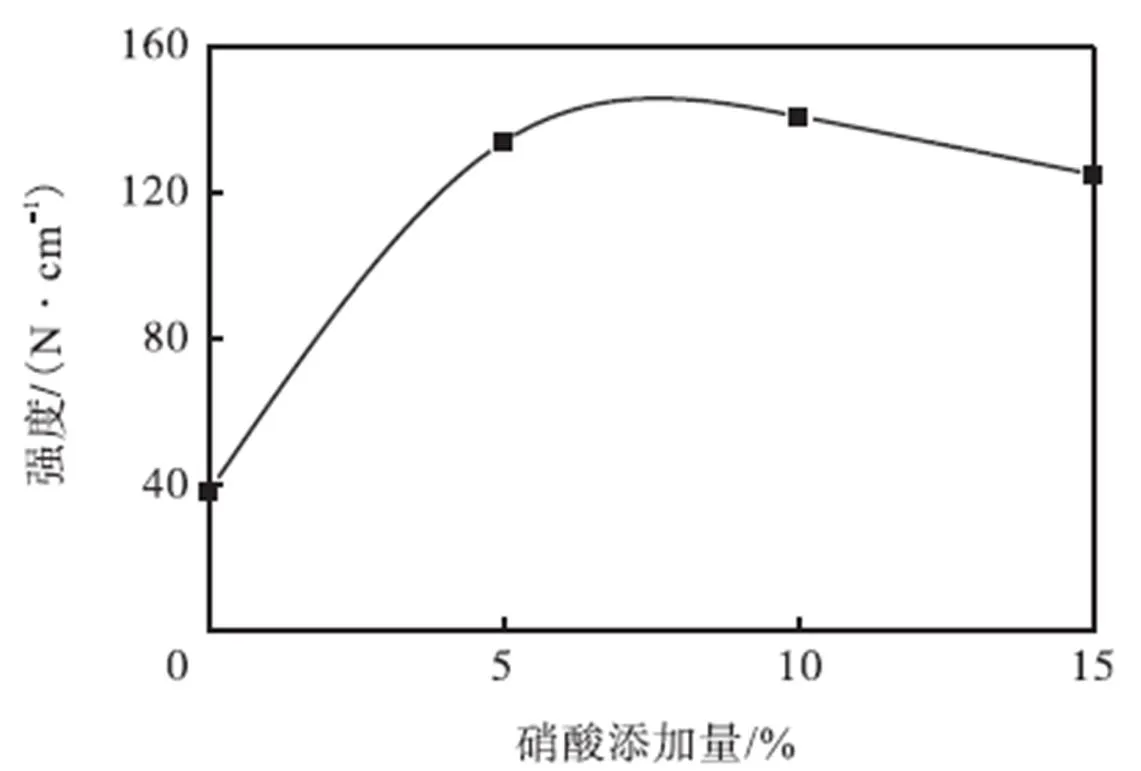

在工业生产中,催化剂的机械强度是影响稳定运行的一个重要因素,成型催化剂强度太低,在运送和装卸过程中易磨损,在反应过程中易粉化,粉化的催化剂堆密度增大,床层压降增大,催化性能受到影响,严重时甚至直接导致反应停车[9].对不同硝酸添加量下成型的复合载体进行侧压强度检测,其结果见图4.从图中可以看出,随着硝酸用量的增加,成型载体的侧压强度先增大后减小,在硝酸用量为10%时达到最大;硝酸加入太多时,酸强度太大,使得载体被腐蚀,侧压强度下降.从成型载体的侧压强度、成型催化剂的CO转化率考虑,选择胶溶剂硝酸的用量为10%.

图3 不同硝酸用量对20%MoO3/25%CeO2-Al2O3成型催化剂耐硫甲烷化性能的影响

图4 不同硝酸用量对成型载体强度的影响

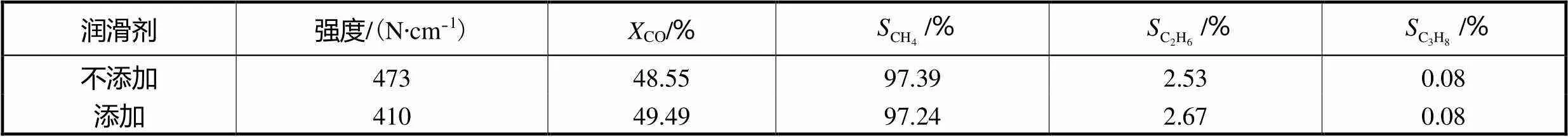

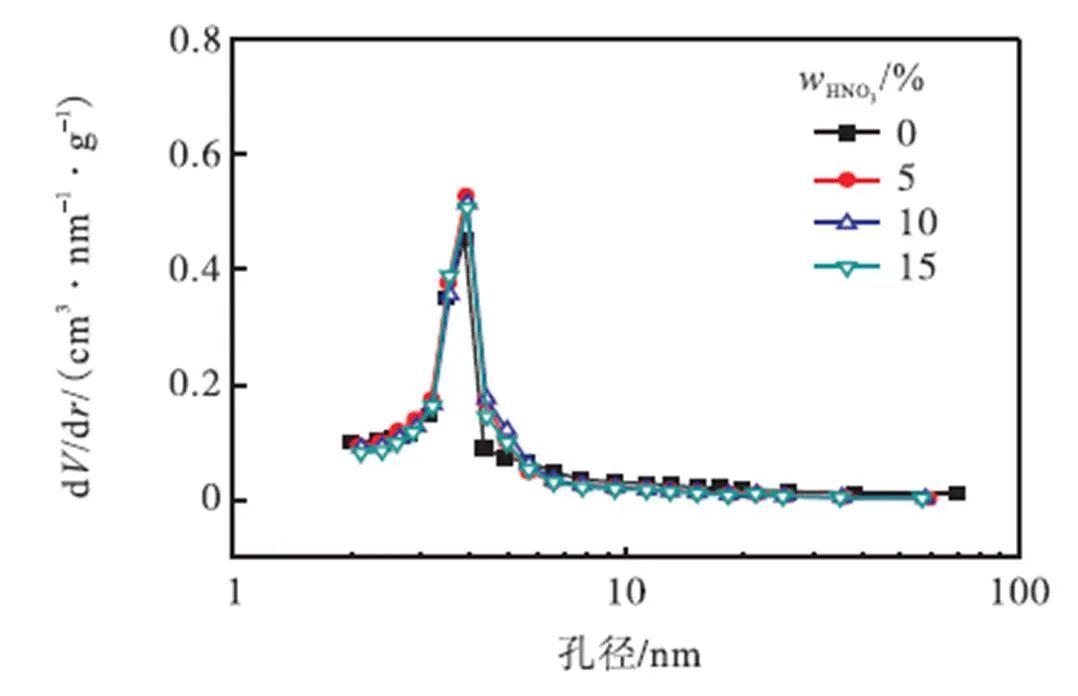

2.1.4 润滑剂的影响

在成型过程中,物料与物料以及物料与模具之间都会存在一定的摩擦力.为了使成型更加容易及减少挤出物表面毛刺,通常会加入合适的润滑剂.在选择润滑剂时,需要使润滑剂能够完全润湿成型物料表面,且不能引入新鲜杂质元素,以免对产品产生污染.本文选用田菁粉作为润滑剂,添加量为1%;在成型过程中,发现挤条时出条速度变快,出条光滑,没有抱杆现象,表面裂纹和毛刺明显减少;对成型载体强度进行测量,结果列于表1.加入田菁粉后,成型载体的侧压强度略有下降,但仍远高于工业生产要求.对该条件下制备的成型载体负载活性组分后制备的成型催化剂的耐硫甲烷化性能进行评价,并与仅添加拟薄水铝石和硝酸各10%的成型催化剂的活性进行比较,其结果见表1.添加田菁粉后,成型催化剂的CO转化率略高于不添加时,田菁粉不仅对催化剂成型过程有一定的促进作用,而且对催化剂性能的提升也有一定帮助,但同时会造成催化剂强度的略微下降.

表1 润滑剂对20%MoO3/25%CeO2-Al2O3成型催化剂耐硫甲烷化性能的影响

Tab.1 Effect of lubricant on sulfur-resistant methanation of 20%MoO3/25%CeO2-Al2O3 catalyst

2.1.5 催化剂表征

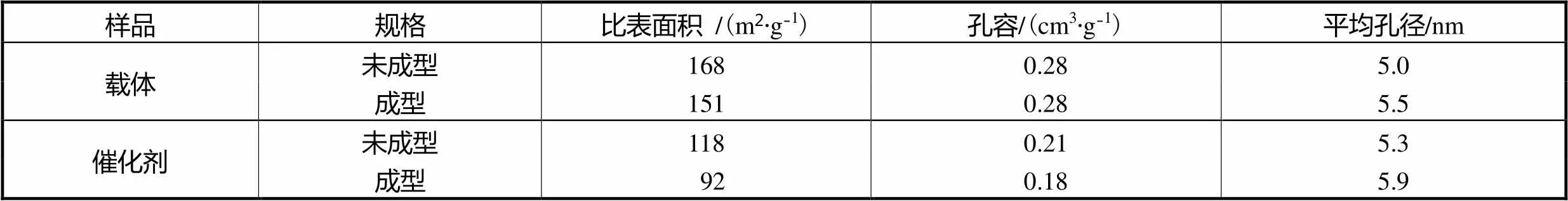

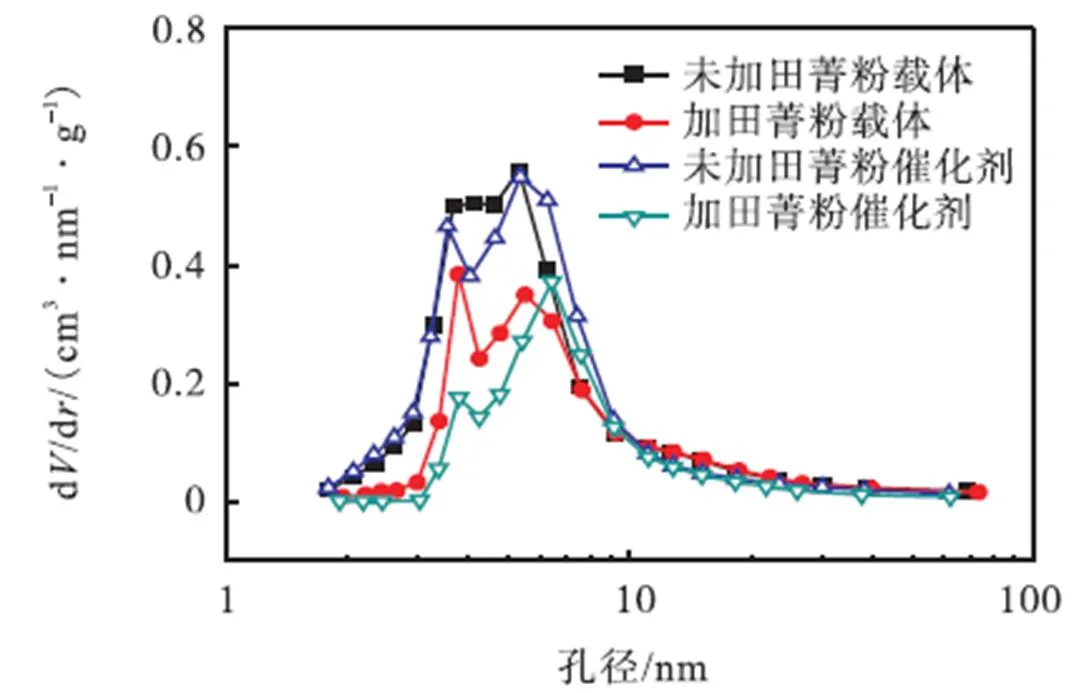

对反应后催化剂进行N2物理吸附-脱附表征,以考察和比较不同助剂对催化剂的比表面积和孔结构的影响,表2为添加10%的拟薄水铝石成型的载体和载体粉体及其负载活性组分反应后的催化剂的织构性能,载体和催化剂的孔径分布见图5.由实验结果可知,成型过程中拟薄水铝石的添加导致载体和催化剂的比表面积下降,载体中较小的孔道部分被拟薄水铝石堵塞,焙烧过程中会使部分孔道发生坍塌导致孔径变大,从而形成孔径分布较宽的双孔道结构.

表2 添加拟薄水铝石成型前后复合载体及其负载的钼基催化剂的织构性能

Tab.2 Textural properties of support and Mo-based catalyst before and after formation with pseudo-boehmite added

图5 拟薄水铝石对成型载体及其负载钼基催化剂孔径分布的影响

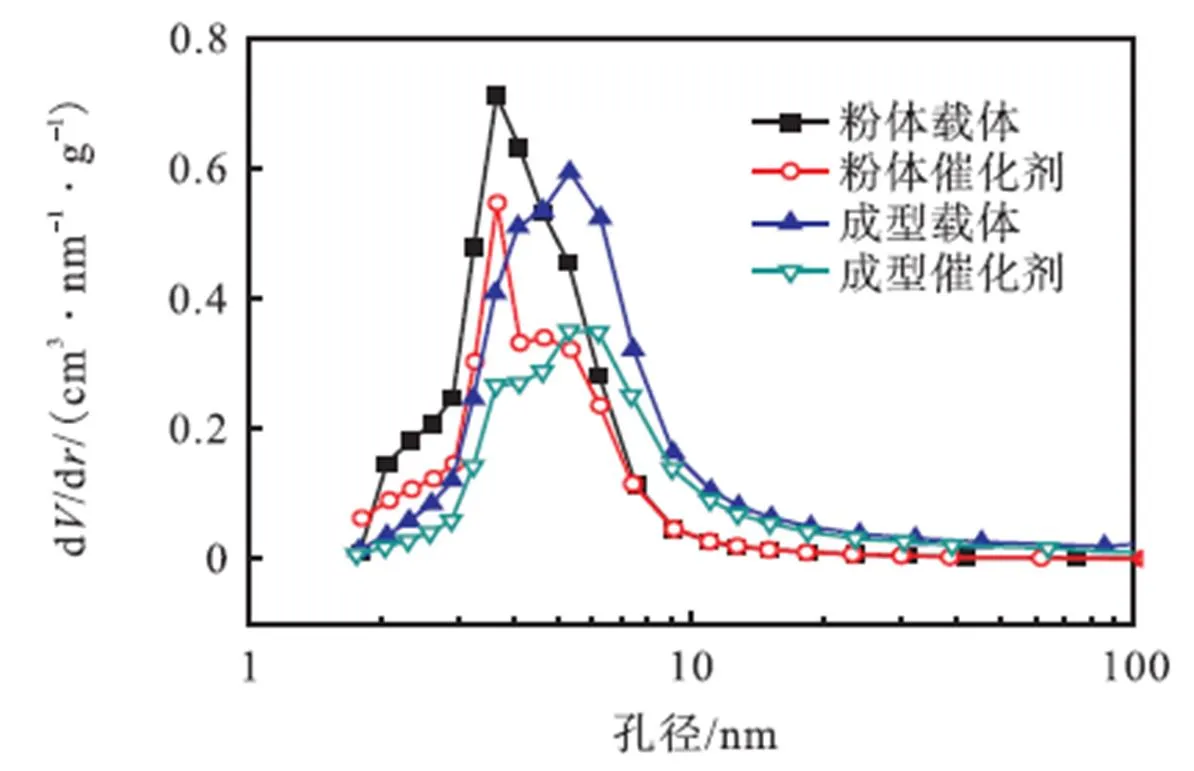

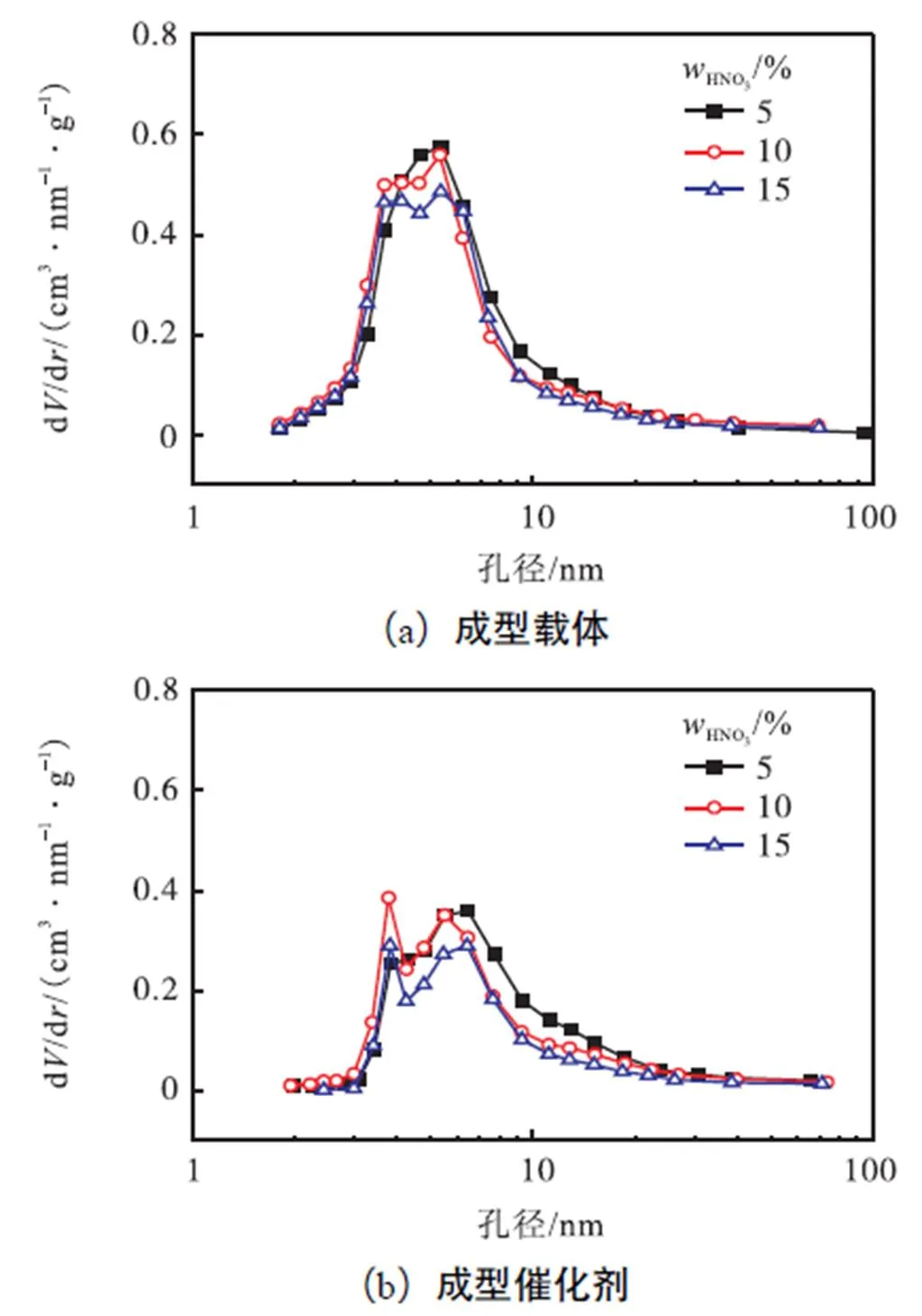

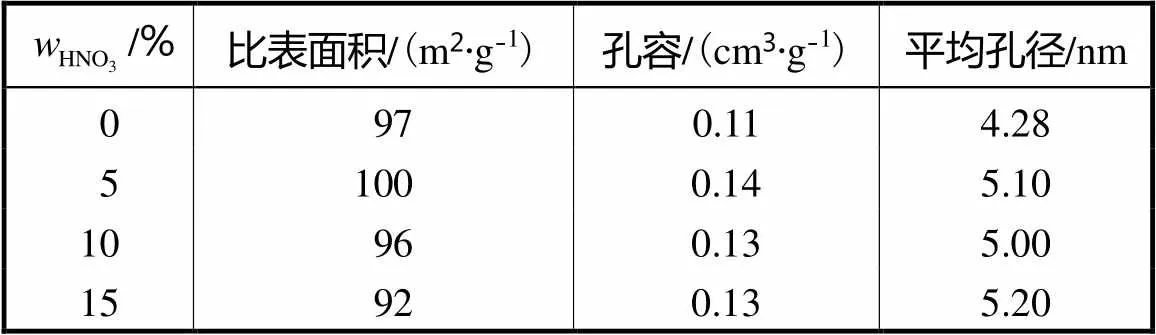

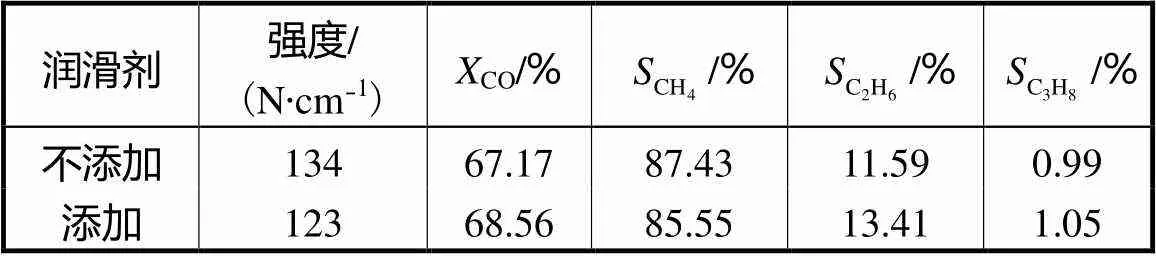

表3为在10%拟薄水铝石添加量的基础上继续添加不同量的硝酸成型的载体和反应后催化剂的织构性能,载体和催化剂的孔径分布见图6.由实验结果可知,硝酸添加量达15%时,成型载体和催化剂的比表面积明显变小,这进一步验证了成型过程中酸强度太大对载体和催化剂造成的破坏;硝酸添加量为5%时,催化剂在反应后的孔径明显变大,这表明了催化剂结构的不稳定,这和该条件下成型载体的强度较小有一定的联系.成型催化剂呈现明显的双峰结构,这是由于催化剂在反应过程中孔道坍塌使部分小孔变成较大孔造成的.

表3 添加硝酸成型后复合载体及其负载的钼基催化剂的织构性能

Tab.3 Textural properties of support and Mo-based catalyst before and after formation with HNO3 added

在拟薄水铝石和硝酸各添加10%的基础上,加入1%的田菁粉作润滑剂成型前后的载体和反应后催化剂的孔径分布见图7.由图可知,加入田菁粉后成型载体和催化剂的孔径分布均向大孔方向移动,催化剂结构的稳定性有一定程度的减小,这和加入田菁粉后成型载体强度的下降有一定的联系,但结合挤条效果和催化剂活性考虑,田菁粉的加入对成型过程仍有很大的促进作用.

图6 不同硝酸用量对成型载体和催化剂孔径分布的影响

由以上实验结果可知,25%CeO2-Al2O3复合载体的最佳成型工艺条件为:水粉质量比0.45~0.55,黏合剂为10%的拟薄水铝石,胶溶剂为10%的硝酸,润滑剂田菁粉添加量为1%.

图7 润滑剂对成型复合载体及其负载钼基催化剂孔径分布的影响

2.2 低温25%MoO3/ZrO2催化剂的成型及其耐硫甲烷化性能

2.2.1 拟薄水铝石用量对催化剂成型的影响

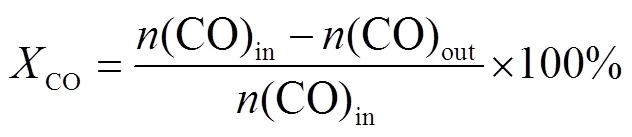

关于MoO3/ZrO2催化剂的成型,文献报道的比较少,大多文献报道的是ZrO2在制备陶瓷和人造牙齿方面的成型[17-20].徐俊等[21]对Pt/SO42-/ZrO2催化剂成型时主要是通过先对Zr(OH)4成型后再焙烧制得最终的催化剂,在考察过程中发现以拟薄水铝石为黏结剂制备的成型催化剂较硅溶胶和铝溶胶为黏结剂制备的催化剂具有更高的活性和机械强度.由于25%MoO3/ZrO2催化剂也是用于耐硫甲烷化体系的催化剂,可在一定程度上借鉴高温催化剂的成型过程的研究结果,仍选择拟薄水铝石作黏合剂、硝酸作胶溶剂、田菁粉作润滑剂,考察不同用量的添加剂(质量分数)对MoO3/ZrO2催化剂成型效果及其耐硫甲烷化性能的影响.在合适的水粉质量比下,加入不同用量的黏合剂对MoO3/ZrO2催化剂进行成型,对成型后催化剂进行耐硫甲烷化性能评价,其结果见图8.由实验结果可知,与粉体催化剂相比,成型后催化剂CO转化率均有所下降,甲烷选择性均升高;各催化剂成型后的稳定性均有较大的提高.随着拟薄水铝石用量的增大,成型催化剂的CO转化率和甲烷选择性均先减小后增大,在拟薄水铝石添加量为10%时最大,这是由于加入拟薄水铝石太多时,成型催化剂的有效成分减小导致的.因此,选用黏合剂拟薄水铝石的添加量为10%.

图8 不同拟薄水铝石用量对25%MoO3/ZrO2成型催化剂耐硫甲烷化性能的影响

2.2.2 硝酸用量对催化剂成型的影响

在拟薄水铝石用量为10%的基础上,加入不同用量的硝酸,考察其对25%MoO3/ZrO2催化剂成型的影响,对成型催化剂进行耐硫甲烷化性能评价,结果见图9.与仅添加10%拟薄水铝石的成型催化剂相比,加入硝酸后,成型催化剂的CO转化率和甲烷选择性均有一定的下降,催化剂在反应阶段的整体稳定性相当,其中加入15%硝酸成型的催化剂稳定性较差;随着硝酸用量的增加,成型催化剂的CO转化率和甲烷选择性逐渐下降,硝酸添加量为5%的成型催化剂活性最好,这是由于硝酸的加入改变了成型催化剂的结构引起的.

图9 不同硝酸用量对25%MoO3/ZrO2成型催化剂耐硫甲烷化性能的影响

对成型催化剂进行侧压强度的测试,其结果见图10.随着硝酸用量的增加,成型催化剂的侧压强度先增大后减小,但均已经能够满足工业生产基本要求;当硝酸用量大于10%时,由于硝酸用量太大,酸强度太大,破坏了催化剂本身的结构,使得成型催化剂的侧压强度下降.

图10 不同硝酸用量对25%MoO3/ZrO2成型催化剂强度的影响

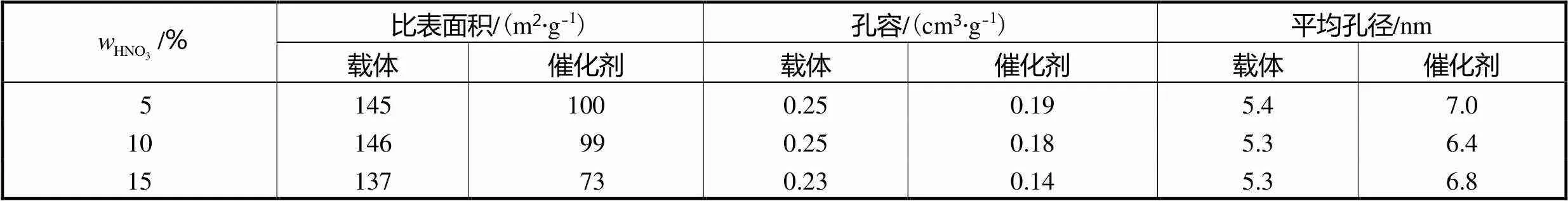

表4为在10%拟薄水铝石添加量的基础上添加不同量的硝酸成型的反应后催化剂的织构性能,催化剂的孔径分布见图11.由实验结果可知,随着硝酸用量的增大,成型催化剂的比表面积逐渐减小,这和催化剂的甲烷化活性逐渐减小是相一致的;各催化剂的孔容和平均孔径几乎不变;与仅添加10%拟薄水铝石成型的催化剂相比,添加硝酸后催化剂的孔容和平均孔径均增大,这说明添加硝酸成型的催化剂孔道有一定坍塌,硝酸起到了一定的扩孔作用.

表4 添加硝酸的25%MoO3/ZrO2成型催化剂的织构性能

Tab.4 Textural properties of 25%MoO3/ZrO2 catalyst with HNO3 added

图11 不同硝酸用量对25%MoO3/ZrO2成型催化剂孔径分布的影响

2.2.3 润滑剂的影响

在25%MoO3/ZrO2催化剂成型过程中加入1%的田菁粉作润滑剂,发现催化剂出条较为容易,且成型状态良好、毛刺少、条形物表面明显变得光滑.对其进行侧压强度检测以及耐硫甲烷化活性测试,结果见表5.加入润滑剂后,成型催化剂的侧压强度有稍微的下降,但仍能满足工业化生产要求;成型催化剂的CO转化率增加,甲烷选择性略下降,甲烷收率不变;田菁粉的加入对成型过程有一定的促进作用.

表5 润滑剂对25%MoO3/ZrO2成型催化剂耐硫甲烷化性能的影响

Tab.5 Effect of lubricant on sulfur-resistant methanation of 25%MoO3/ZrO2 catalyst

由以上实验结果可知,25%MoO3/ZrO2催化剂的最佳成型工艺条件为:10%的拟薄水铝石作黏合剂,5%的硝酸作胶溶剂,润滑剂田菁粉添加量为1%.

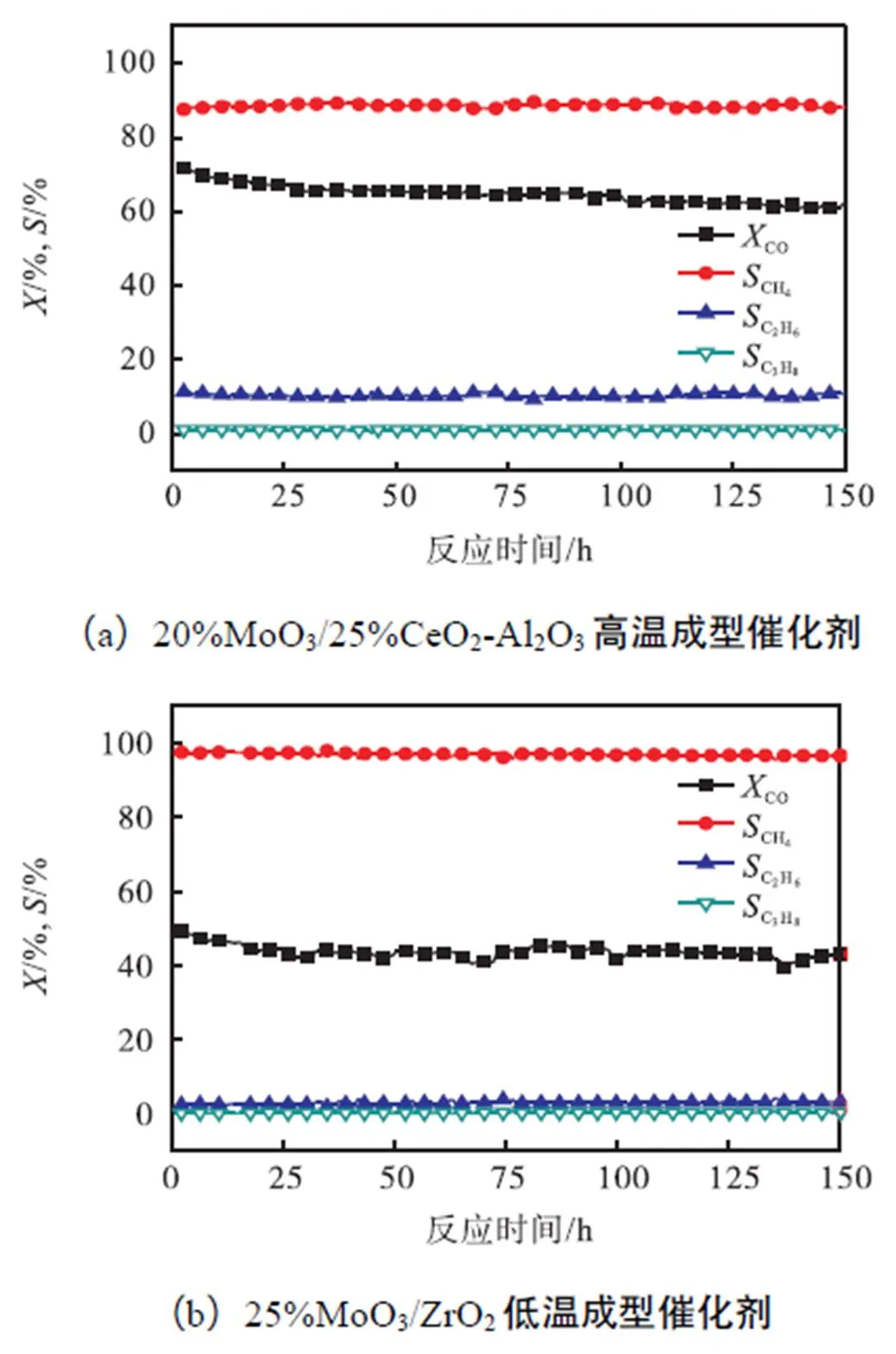

2.3 成型催化剂的稳定性考察

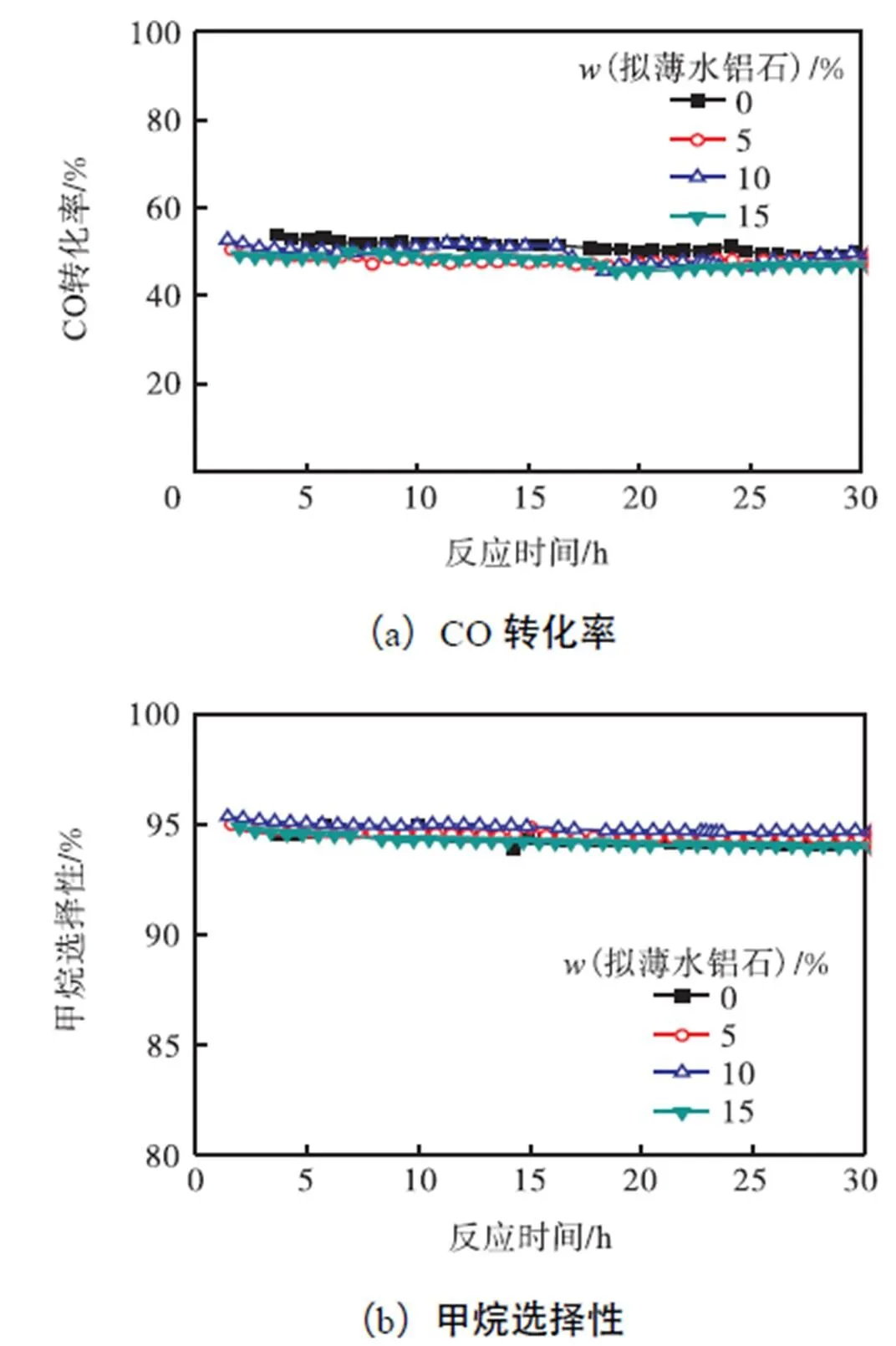

在上文中考察所得的最佳条件下分别制备20%MoO3/25%CeO2-Al2O3高温成型催化剂和25%MoO3/ZrO2低温成型催化剂,对其进行150,h长运转稳定性评价实验,结果见图12.

图12 耐硫甲烷化催化剂的稳定性考察

由图12(a)可知,高温成型催化剂的初始CO转化率为49.04%,经过150,h后CO的转化率稳定在43.06%,CH4的选择性基本保持不变,稳定在96%~97%之间.从图12(b)可以看出,低温成型催化剂的初始CO转化率为68.9%,经过150,h后CO的转化率稳定在62.1%,CH4的选择性基本保持不变,稳定在87%~89%之间.以上结果证明高温催化剂和低温催化剂成型处理后活性略有下降,但稳定性良好,均能满足工业生产要求.

3 结 语

对铈铝复合载体成型,考察了各成型助剂对载体成型和成型催化剂耐硫甲烷化反应活性的影响,得到了最优的复合载体成型工艺条件为:水粉质量比0.45~0.55,10%的拟薄水铝石作为黏结剂,10%的硝酸作为胶溶剂,1%的田菁粉作为润滑剂;对25%MoO3/ZrO2催化剂成型考察得到了最优的低温催化剂成型工艺条件为:拟薄水铝石添加量10%,硝酸添加量5%,田菁粉添加量1%;分别对高温、低温成型催化剂的稳定性进行考察,结果表明两者的稳定性均能满足工业生产要求,实验结果为耐硫甲烷化催化剂的工业放大制备提供了重要依据.

[1] Kopyscinski J,Schildhauer T J,Biollaz S M A. Production of synthetic natural gas(SNG)from coal and dry biomass—A technology review from 1950 to 2009[J].,2010,89(8):1763-1783.

[2] 冯亮杰. 我国发展煤制天然气项目的分析探讨[J]. 化学工程,2011,39(8):86-89.

Feng Liangjie. Analysis and discussion on development of coal-to-natural gas project in China[J].(),2011,39(8):86-89(in Chinese).

[3] 穆仕芳,尚如静,魏灵朝,等. 我国甲醇汽油的研究与应用现状及前景分析[J]. 天然气化工,2012,37(1):25-29.

Mu Shifang,Shang Rujing,Wei Lingchao,et al. Research and application status and prospect of methanol gasoline in China[J].,2012,37(1):25-29(in Chinese).

[4] 安建生,李小定,李新怀. 煤制天然气高CO甲烷化的研究进展[J]. 化工设计通讯,2012,38(2):13-16.

An Jiansheng,Li Xiaoding,Li Xinhuai. Research and progress on high CO methanation in SNG process[J].,2012,38(2):13-16(in Chinese).

[5] Okamoto Y,Ochiai K,Kawano M,et al.Effects of support on the activity of Co-Mo sulfide model catalysts [J].:,2002,226(1):115-127.

[6] 张洋洋,段艳慧,刘 欣,等. 煤制天然气技术现状及项目进展[J]. 化肥工业,2016,43(5):41-43.

Zhang Yangyang,Duan Yanhui,Liu Xin,et al. Technical status and project progress of coal-based synthetic natural gas[J].,2016,43(5):41-43(in Chinese).

[7] Li Z H,Tian Y,He J,et al. High CO methanation activity on zirconia-supported molybdenum sulfide catalyst[J].,2014,23(5):625-632.

[8] Jiang M H,Wang B W,Yao Y Q,et al. Effect of stepwise sulfidation on a MoO3/CeO2-Al2O3catalyst for sulfur-resistant methanation[J].:,2014,469(2):89-97.

[9] 苏玉蕾,何 丰,李华波. 催化剂成型工艺及技术研究[J]. 工业催化,2013,21(4):11-15.

Su Yulei,He Feng,Li Huabo. Research on forming conditions and technology of the catalysts[J].,2013,21(4):11-15(in Chinese).

[10] 周治峰. 固体催化剂成型工艺的研究进展[J]. 辽宁化工,2015,44(2):155-157.

Zhou Zhifeng. Research process in molding methods of solid catalysts[J].,2015,44(2):155-157(in Chinese).

[11] 刘国清,匡继刚,吴 剑,等. 挤条成型TS-1分子筛催化剂制备及性能表征[J]. 化学反应工程与工艺,2010,26(1):42-46.

Liu Guoqing,Kuang Jigang,Wu Jian,et al. Synthesis and characterization of extruded titanium silicate-1 and its catalysis performance in cyclohexanone ammo-ximation[J].,2010,26(1):42-46(in Chinese).

[12] 李建伟,李成岳. C302铜基甲醇合成催化剂颗粒设计Ⅰ. 颗粒结构对催化剂宏观活性的影响[J]. 燃料化学学报,2002,30(5):463-467.

Li Jianwei,Li Chengyue. Pellet design of C302 Cu-based catalyst for methanol synthesis I. Effect of pellet structure parameters on global reaction rate[J].,2002,30(5):463-467(in Chinese).

[13] 史建文,李大东,薛用芳,等. 挤出成型过程中的各种因素对氧化铝载体物性的影响[J]. 石油化工,1985,14(6):3-4,14-20.

Shi Jianwen,Li Dadong,Xue Yongfang,et al. Effect of extrusion parameters on physical properties of Al2O3[J].,1985,14(6):3-4,14-20(in Chinese).

[14] Qiao W,Korai Y,Mochida I,et al. Preparation of an activated carbon artifact:Factors influencing strength when using a thermoplastic polymer as binder[J].,2001,39(15):2355-2368.

[15] 关 翀,王 林,张 伟,等,硝酸胶溶剂对ZSM-5甲醇制丙烯催化性能的影响[J]. 化工技术与开发,2013,42(10):10-12.

Guan Chong,Wang Lin,Zhang Wei,et al. Effect of nitric acid peptizator on catalytic activity of ZSM-5 molecular sieve for methanol to propylene[J].,2013,42(10):10-12(in Chinese).

[16] 余海清,李建伟,孙晓岩,等. 硝酸胶溶剂对MCM-22分子筛催化剂性能的影响[J]. 北京化工大学学报,2008,35(4):24-28.

Yu Haiqing,Li Jianwei,Sun Xiaoyan,et al. Effect of nitric acid peptizator on the performance of a MCM-22 zeolite catalyst[J].,2008,35(4):24-28(in Chinese).

[17] Dong M J,Mao X J,Zhang Z Q,et al. Gelcasting of zirconia using water soluble epoxy resin as gel former [J].,2008,36(7):1000-1003.

[18] 王传创,刘 银,朱岩岩,等. 氧化锆陶瓷注凝成型工艺研究进展[J]. 材料导报,2015(增2):90-95.

Wang Chuanchuang,Liu Yin,Zhu Yanyan,et al. Research progress on gel-casting of zirconia ceramic[J].,2015(Suppl 2):90-95(in Chinese).

[19] 王传创,刘 银,朱岩岩,等. 氧化锆陶瓷注凝成型浆料流变性研究[J]. 硅酸盐通报,2016,35(4):1235-1239.

Wang Chuanchuang,Liu Yin,Zhu Yanyan,et al. Rheology behavior of suspension of zirconia ceramic by gel-casting[J].,2016,35(4):1235-1239(in Chinese).

[20] 谢志鹏,刘 伟,高卫民,等. 氧化锆生物陶瓷牙桩的快速注射成型制备研究[J]. 陶瓷学报,2012,33(2):123-126.

Xie Zhipeng,Liu Wei,Gao Weimin,et al. Fabrication of novel dental post via rapid injection molding[J].,2012,33(2):123-126(in Chinese).

[21] 徐 俊,王昭晖,宋月芹,等. 成型工艺条件对Pt/SO42-/ZrO2催化剂异构化性能的影响[J]. 石油炼制与化工,2016,47(1):32-38.

Xu Jun,Wang Zhaohui,Song Yueqin,et al. Effect of extrusion conditions on isomerizationperformance of Pt/SO42-/ZrO2catalyst[J].,2016,47(1):32-38(in Chinese).

(责任编辑:田 军)

Forming Process of Sulfur-Resistant Methanation Catalysts

Li Zhenhua1, 2,Xie Chunfang1, 2,Wang Weihan1, 2,Wang Baowei1, 2,Ma Xinbin1, 2

(1. Key Laboratory for Green Chemical Technology of Ministry of Education,Tianjin 300350,China;2. School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China)

The CeO2-Al2O3,composite support and MoO3/ZrO2,catalyst were formed by extrusion method and the effect of forming process on the sulfur-resistant methanation performance of both high temperature catalyst and low temperature catalyst was studied.The effects of different additives on the forming process of Mo-based catalysts and sulfur-resistant methanation activity were investigated.The stability of the prepared catalyst was tested.The results showed that the optimum forming conditions of CeO2-Al2O3composite support were as follows:powder/water mass ratio of 0.45—0.55 with 10%, pseudo-boehmite as a binder,10%, nitric acid as a peptizer and 1%, sesbania powder as a lubricant.The optimum forming conditions of MoO3/ZrO2catalyst were:10%, pseudo-boehmite,5%, nitric acid and 1%, sesbania powder.The results indicated that both the high temperature catalyst and low temperature catalyst prepared under the optimum conditions were stable during the reaction process,which provides important basis for scale-up production of sulfur-resistant methanation catalyst for industrial application.

sulfur-resistant methanation;CeO2-Al2O3composite support;Mo-based catalyst;catalyst formation

10.11784/tdxbz201702054

TQ5

A

0493-2137(2018)01-0018-09

2017-02-25;

2017-04-12.

李振花(1966— ),女,博士,研究员,zhenhua@tju.edu.cn.

王玮涵,wangwh@tju.edu.cn;马新宾,xbma@tju.edu.cn.

国家自然科学基金资助项目(21576203);国家高技术研究发展计划(863计划)资助项目(2015AA050504).

the National Natural Science Foundation of China(No.,21576203)and the National High Technology Research and Development Program of China(No.,2015AA050504).