炼钢渣滚筒主体结构热应力分析

黄成永

(宝钢集团梅山钢铁股份公司,江苏 南京 201139)

0 前言

目前国内外钢渣热态处理工艺主要包括热闷法、热泼法、浅盘法、水淬法、滚筒法、风淬法、粒化轮法等[1-2]。这些工艺都有各自的优缺点。其中,滚筒法渣处理工艺有其先进性:(1)处理流程短,炉渣处理时间短,生产效能力高;(2)处理后的转炉渣粒度均匀;(3)渣钢分离良好;(4)渣处理在封闭的容器内进行,产生的蒸汽通过除尘处理后可达标排放,可改善渣处理对环境的污染;(5)处理好的渣可不落地直接进入高位料仓集中存放,减少渣的倒运次数,可提高工作效率。

渣滚筒运行过程中,红渣由进渣口进入渣筒,遇到筒底的冷却水产生高温水蒸气。渣滚筒受热渣辐射与高温蒸汽共同作用,同时渣滚筒与空气接触形成散热,使渣滚筒温度分布复杂化,从而产生复杂的空间热应力分布。渣滚筒的三维整体结构复杂,运用线性有限元分析,不易得到合理结果。本文考虑渣滚筒的几何非线性效应,采用三维非线性有限元方法,建立了渣滚筒的数值计算模型,计算了渣滚筒渣处理过程中的温度场、热应力和热应变空间分布。

1 结构模型

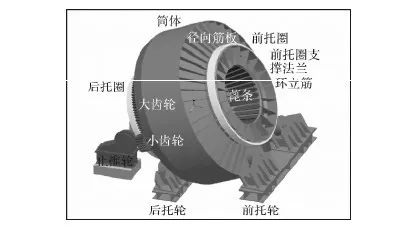

渣滚筒主体结构是异常复杂的空间结构,为了进渣和出渣需要,渣滚筒倾斜放置。渣滚筒可分为进渣侧段、出渣侧段和中间段三个部分。进渣侧段包括锥壳、覆板、放射状外立筋板、环形筋板和前托圈等。出渣段包括筒体、环形板、以及周向分布的联接筋板、竖隔圆板、锥壳、覆板、后托圈、大齿轮、大齿轮支撑筋板等。中间段包括筒体、覆板、内部蓖条,周向分布的桨板和桨板间的斜支撑等。为了精确计算渣滚筒主体结构的温度场和热应力场,充分考虑渣滚筒各部分之间的相互约束关系,严格按照真实结构建立三维实体模型如图1所示。

图1 渣滚筒三维实体模型

2 热应力分析方法

2.1 基本理论

渣滚筒在工作过程中,涉及热传导、热辐射、热对流等复杂物理过程,温度变化复杂,温度场难以计算。为了保证温度场计算的准确性,需要辅以部分现场实测数据。基于真实工作工况,对计算过程进行如下处理:(1)表面局部可观测位置,采用现场测量获得温度场数值,作为强制温度边界;(2)与外界空气之间的对流、辐射,采用综合换热系数考虑热量耗散;(3)考虑主渣滚筒的热传导效应[3]。

采用Garlekin定理,渣滚筒的三维稳态热传导三维空间离散方程可写为[4]

[K]{T}={Q}

式中,[K]为热传递矩阵;{T}为温度向量;{Q}为温度载荷向量;ρ为材料密度;c为材料比热;[N]为插值函数;qs为热流强度;[B]为应变矩阵;Tr为对流温度;Te为外辐射源温度;h为对流系数;κ为幅射系数;[k]为单元局部刚度矩阵。

本文所研究的渣滚筒结构有多个接触界面,在接触界面向上会出现导热,另外非接触界面上有幅射热。利用热弹性应力分析应变关系可以计算温度应力和热变形。

{σ}=[D]{ε}-D{ε0}=[D]{ε}-{σΔT}

式中,{σΔT}为对应初始温度应变的初始温度应力;[D]为应力矩阵。

在该温度场的求解中,界面热辐射问题需要用到第一类边界条件,界面热传导问题需要用到第三类边界条件[5-6],即

T(x,y,z,t)=Tw(x,y,z,t) onSr

T(x,y,z,0)=T0(x,y,z,0)

式中,T(x,y,z,t)为空间域Ω内的温度场变量;Tw(x,y,z,t)在边界Sr上的温度分布;kn为热传导率。

在得到温度分布后,单元节点温度力向量可写为

(2.12)

2.2 有限元模型

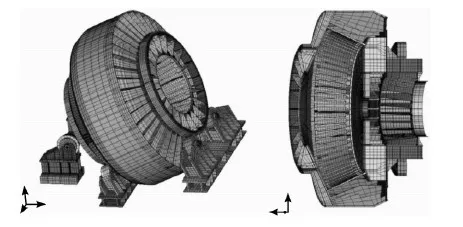

为保证高精度的刻画温度场和热应力场的空间分布,选择高阶六面体单元,对渣滚筒三维实体模型进行手动网格划分,保证网格均匀、疏密有序,渣滚筒三维网格模型如图2所示。

图2 渣滚筒三维网格模型

3 热应力计算结果分析

渣滚筒主体结构由钢板组成,弹性模量E=210 GPa;泊松比μ=0.25;密度7 800 kg/m3;热导率k=41 W/(m·K);线膨胀系数λ=1.25×10-5/K。

3.1 温度场计算结果

图3是炼钢渣滚筒主体结构的温度场分布云图。计算中环境温度设定为40℃。由图中可以看出整体温度场的分布形式为:进渣口两侧温度高,可达到250℃。进渣口温度成为热源,温度向外传导,由于水流的作用,温度呈现由进渣口向出渣口逐步降低。由于倒渣过程的热辐射,在进渣侧形成高的温度梯度区。由于热蒸汽的作用,使得渣滚筒上部温度分布相对均匀。由于筋板的多面散热,在筋板上形成较为明显的温度变化。由于热传导路径和散热,前后托圈、齿轮、托轮和止推轮的温度不是很高。

图3 渣滚筒主体结构的温度场分布云图

3.2 热应力计算结果分析

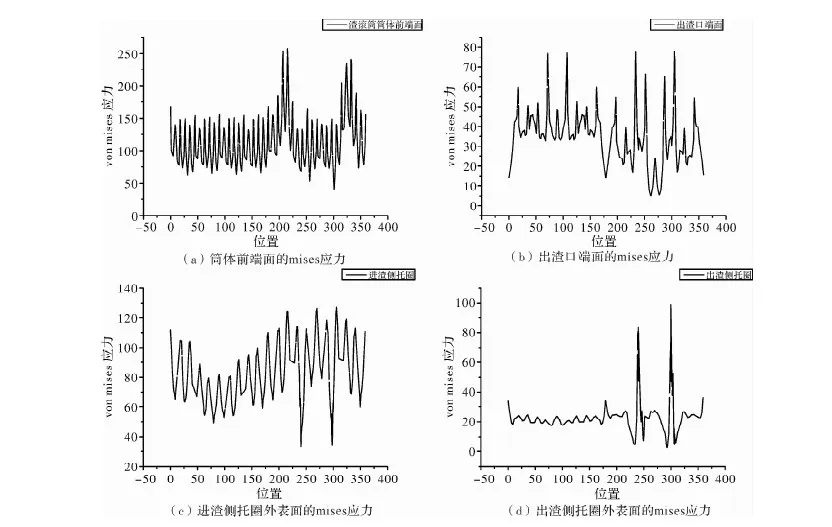

图4为温度载荷作用下渣滚筒的热应力分布。从筒体外部和内部来观察整体应力水平,可发现部分区域应力较高,部分应力水平低,有明显的分界。渣滚筒局部热应力分布于: (1)进渣口,进渣侧锥面,外部筋板和出渣口内部;(2)进渣侧托轮与托圈,以及相应的托轮支撑筋板和滚筒支撑筋板;(3)出渣侧托轮与托圈,以及相应的托轮支撑筋板和滚筒支撑筋板;(4)出渣侧止推轮与托圈,以及相应的止推轮托轮支撑筋板和滚筒支撑筋板。图3为渣滚筒局部位置相应的mises应力-位置曲线图。

4 结论

本文采用三维非线性有限元方法,针对炼钢渣滚筒的筒体及其附件(托圈、托轮、止推轮等)之间的约束关系,严格按照实际工程结构建立有限元分析模型。再结合运行中渣滚筒的表面温度(用红外热成像仪测量),分析了渣滚筒在渣处理过程中承受的温度载荷以及所产生的热应力的分布。

分析结果表明:

(1)对渣滚筒,部分区域应力较高,部分应力水平低,有明显的分界;

(2)筒体进渣侧锥面及外部筋板,最大应力达500 MPa,出现在入渣的檐口区域;

(3)由于钢渣、水蒸汽的热辐射影响,蓖条的最大热应力幅值为191 MPa;

(4)进渣侧托圈最大应力达282 MPa,最大应力出现在U形垫板与托圈的联接部位,或者与筒体的联接部位;

(5)出渣侧托圈最大应力达335 MPa,出现在与出渣侧托的轮接触线上;

(6)进渣侧托轮、出渣侧托轮、止推轮的最大热应力均高达300 MPa以上,在支撑筋板上的热应力更加明显。

图4 渣滚筒主体结构的热应力场分布云图

图5 渣滚筒主体结构的热应力场分布云图

若许用应力取为200 MPa,最大热应力幅值已经超出许用应力,说明热应力对渣滚筒影响很大,在对筒的强度分析和疲劳分析不可忽略。

本文的计算分析结果可用于指导该渣滚筒的运行、安全性评估,并为结构强度评估和优化设计提供可靠的理论依据。

[1] 张朝晖, 廖杰龙, 巨建涛,等. 钢渣处理工艺与国内外钢渣利用技术[J]. 钢铁研究学报, 2013, 25(07):1-4.

[2] 吕心刚. 钢渣的处理方式及利用途径探讨[J]. 河南冶金, 2013, 21(03):27-29.

[3] 杨世铭. 传热学基础[M]. 北京:高等教育出版社,1991.

[4] 吴林峰, 尹晓春, 吴凯,等. 复杂多接触面托圈热—机械耦合三维有限元分析[J]. 机械强度, 2008, 30(03):405-410.

[5] 贾晓义, 陈德亮. 420t冶金起重机主吊钩平衡梁热应力分析[J]. 冶金设备, 2015(04).

[6] 王勖成. 有限单元法[M]. 北京:清华大学出版社, 2003.

[7] 胡治春.基于滚筒渣处理法的扒渣工艺及设备研发[J].中国高新技术企业,2011(10):33-35.

[8] 李嵩.BSSF滚筒渣处理技术的创新发展[J].第五届尾矿与冶金渣综合利用技术研讨会论文集[C].2014.

[9] 崔健,肖永力,李永谦.渣处理技术的发展与钢铁行业的环境经营[J].宝钢技术,2010(03).

[10] 柳培,黄树森.钢渣综合利用[J].金属世界,2012(05).