2.2 Mt/a增强型催化裂解装置运行情况分析

马文明,谢朝钢,朱根权,赵长斌

(1.中国石化石油化工科学研究院,北京 100083;2.中海石油宁波大榭石化有限公司)

丙烯是非常重要的有机化工原料[1],其市场需求量正在逐年增加[2]。我国大约34%的丙烯来自催化裂化技术[3-4]。为了解决常规催化裂化技术丙烯产率不高的问题,中国石化石油化工科学研究院(简称石科院)开发了以重质油为原料、多产丙烯和丁烯等低碳烯烃的催化裂解(Deep Catalytic Cracking,简称DCC)技术。DCC技术采用提升管与密相流化床串联的组合反应器形式,重质原料油首先在提升管反应器中进行一次裂化反应,然后进入流化床反应器继续进行二次裂化反应,从而最大量生产丙烯和丁烯[5-6]。但在提高丙烯和丁烯产率的同时,干气和焦炭产率也在提高[7]。为了克服无法兼顾提高低碳烯烃产率和降低干气与焦炭产率的缺点,石科院在DCC技术的基础上开发了增强型催化裂解(DCC-plus)技术,该技术不仅能够大幅提高丙烯和汽油收率,而且可以降低干气和焦炭产率[8]。DCC-plus技术与DCC技术的不同之处在于DCC-plus技术通过向流化床反应器中补充热的再生催化剂来实现提升管与流化床反应器的分区精准控制,满足重质原料一次裂解反应和汽油馏分二次裂解反应对催化剂活性和反应条件的要求,达到增产丙烯同时降低干气和焦炭产率的目的[9]。

中海石油宁波大榭石化有限公司(简称大榭石化)2.2 Mt/a催化裂解装置采用石科院研发的DCC-plus专利技术,以常压渣油和加氢裂化尾油为原料,以乙烯、丙烯等低碳烯烃为主要目的产品,副产富含芳烃的裂解石脑油[10]。装置于2016年6月开始投料,并一次开车成功,标志着以重油为原料生产低碳烯烃的工艺路线再次取得新进展。本文主要对该装置的运行情况进行分析,为DCC-plus技术的推广应用提供参考。

1 工艺流程

大榭石化催化裂解装置主要包括反应-再生系统、分馏系统、吸收稳定系统和产品分离系统。催化裂解装置总体流程示意见图1。混合原料油在反应-再生系统中进行催化裂解反应,反应后的油气进入分馏塔进行分离,得到轻质组分、裂解轻油和油浆。轻质组分进入吸收稳定系统后被分成干气、液化气和裂解石脑油,其中干气中的乙烯供给苯乙烯装置,其余进入燃料管网;液化气进行C3、C4分离,C3混合物进入丙烯分离塔,得到丙烯,C4混合物一部分进入第二提升管反应器进行回炼,另一部分作为MTBE装置的原料。裂解石脑油进入轻、重石脑油分离塔,得到的C5作为产品输出,轻石脑油进入第二提升管反应器进行回炼,重石脑油经过加氢精制、溶剂抽提后得到苯、甲苯和二甲苯等轻芳烃。

图1 大榭石化2.2 Mt/a催化裂解装置总体流程示意

2 原 料

表1 常压渣油和加氢裂化尾油的组成与性质

装置使用的原料为常压渣油和加氢裂化尾油的混合原料油。常压渣油和加氢裂化尾油的组成与性质如表1所示。由表1可知,常压渣油和加氢裂化尾油的组成与性质均与设计值相当,其中常压渣油和加氢裂化尾油的氢质量分数分别为12.85%和13.68%,均略高于设计值。经计算可知,常压渣油和加氢裂化尾油的特性因数分别为12.12和12.20,均属于石蜡基原料,具有较好的裂化性能,在催化裂化过程中能够产生较多的乙烯和丙烯。另外,常压渣油和加氢裂化尾油的硫含量与氮含量均小于设计值,金属含量也较低。

3 催化剂

表2 DMMC-2平衡剂的主要性质

催化剂为石科院研制、中国石化催化剂有限公司齐鲁分公司生产的DMMC-2催化剂,其平衡剂性质如表2所示。从表2可以看出,平衡剂性质与设计值很接近。其中,微反活性为71%,高于设计值。平衡剂中0~40 μm细粉含量为11.8%,低于设计值(18%),在装置运转过程中能够正常流化,从而保证了平衡剂的循环流动[11]。

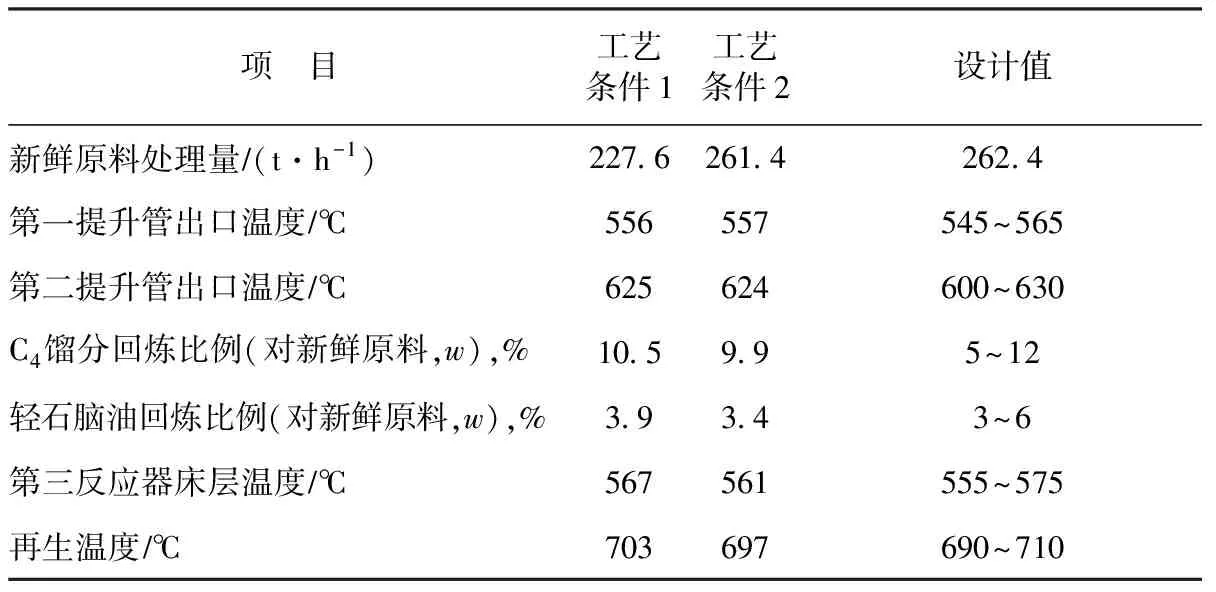

4 工艺条件

与常规催化裂化工艺相比,DCC工艺具有更高的反应温度和更大的剂油比,可以保证重质原料油充分反应转化成小分子烯烃。开工初期采用比较缓和的工艺条件,通过调整第一反应器(一反)提升管出口温度、第二反应器(二反)提升管出口温度、第三反应器(三反)床层温度和三反床层催化剂藏量来控制反应深度,使气压机、分馏塔和吸收稳定系统尽快达到平衡。根据气体产率的变化以及气体中乙烯和丙烯含量的变化,调节各项工艺条件,使乙烯和丙烯收率达到要求。装置正常操作期间两组典型的工艺条件如表3所示。从表3可以看出:新鲜原料的处理量分别为227.6 t/h和261.4 t/h,分别是设计值的86.7%和99.6%,说明装置具有很好的操作灵活性,可以根据实际情况灵活调整新鲜原料的处理量;一反出口温度分别为556 ℃和557 ℃,二反出口温度分别为625 ℃和624 ℃,三反床层温度分别为567 ℃和561 ℃,C4馏分回炼比例分别为10.5%和9.9%,轻石脑油回炼比例分别为3.9%和3.4%,各项参数均处于设计范围内。

表3 典型工艺条件

5 产物分布与产品性质

5.1 产物分布

图2为2016年9月—2017年5月各产物的月平均收率。由图2可以看出:液化气的收率最大,在35%~40%之间;其次为裂解石脑油,其收率在30%~35%之间,并且呈现缓慢降低的趋势,这是因为装置运行过程中,为了提高乙烯和丙烯的收率,对工艺条件进行了调整,使得裂解石脑油中的烯烃发生二次裂化的比例增加,裂解石脑油的收率也相应降低;其它产物的收率则变化较小,没有出现太大的波动,说明装置运行平稳。

图2 2016年9月—2017年5月各产物的月平均收率■—干气; ■—液化气; ■—裂解石脑油; ■—裂解轻油; ■—油浆; ■—焦炭

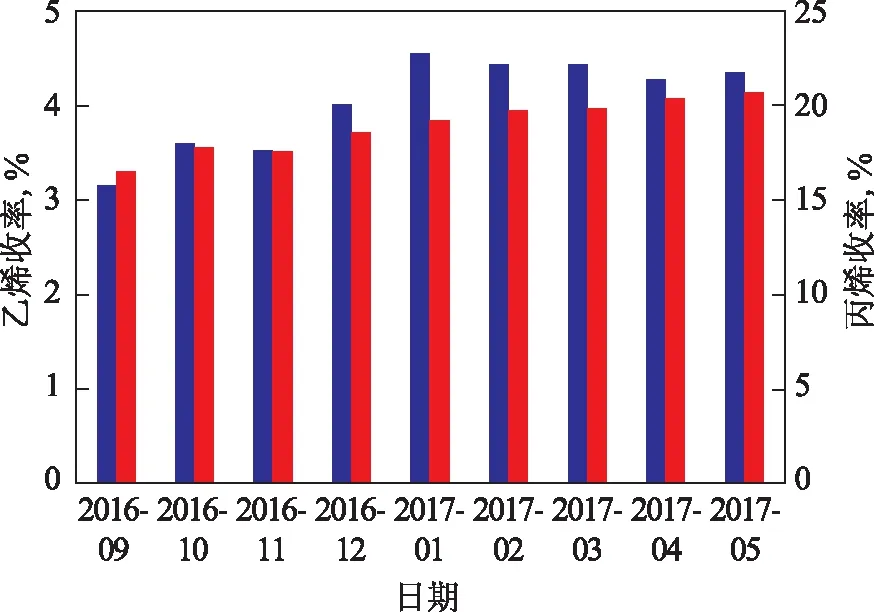

5.2 目标产物收率

图3为2016年9月—2017年5月乙烯和丙烯的月平均收率。由图3可以看出,乙烯收率和丙烯收率均呈现出逐渐增大的趋势,特别是丙烯收率,随着时间的延长,增大的幅度更加明显。装置运行前期,由于原料油的组成和性质与设计值相差较大,导致目标产物的收率低于设计值。为此,石科院研制了专用催化剂。随着专用催化剂加入量的增大,乙烯和丙烯的收率均不断提高。其中2017年1月乙烯收率为4.56%,超过了设计值的4.50%,丙烯收率为19.36%。由于下游苯乙烯装置的处理量有限,乙烯收率过高时又会使乙烯产量过剩,故又对专用催化剂的装填量和装置操作参数进行了适当调整,调整之后乙烯收率略有下降,而丙烯收率不断提高,其中2017年5月乙烯月平均收率为4.38%,丙烯收率有较大提升,达到20.80%,超过设计值的19.50%。说明装置运行平稳,目标产物收率达到了设计目标。

图3 2016年9月—2017年5月乙烯和丙烯的月平均收率■—乙烯收率; ■—丙烯收率

5.3 干气和液化气中低碳烯烃含量

图4为2016年9月—2017年5月干气中乙烯质量分数的月平均值。由图4可以看出,干气中乙烯质量分数逐渐增大,2017年5月甚至达到45.89%。图5为2016年9月—2017年5月液化气中丙烯、丁烯质量分数的月平均值。由图5可以看出,液化气中丙烯和丁烯含量均呈现不断增大的趋势,2017年2月,液化气中丙烯质量分数达到42.31%。可见,在装置运行过程中,不仅乙烯和丙烯收率稳步提高,而且乙烯和丙烯在干气和液化气中的质量分数也在不断增大。

图4 2016年9月—2017年5月干气中乙烯质量分数的月平均值

图5 2016年9月—2017年5月液化气中丙烯、丁烯含量的月平均值■—丙烯; ■—丁烯

5.4 裂解石脑油中轻芳烃含量

图6为2016年9月—2017年5月裂解石脑油中BTX含量的月平均值。由图6可以看出,裂解石脑油中BTX质量分数逐渐增大,2017年5月达到35.83%。可见,该装置在多产丙烯、丁烯等低碳烯烃的同时,还能副产富含轻芳烃的裂解石脑油。

图6 2016年9月—2017年5月裂解石脑油中BTX含量的月平均值

6 装置运行情况分析

6.1 反应温度的考察

在催化裂解过程中,裂化反应为吸热反应,氢转移反应为放热反应,因此升高反应温度通常可以促进裂化反应,抑制氢转移反应,从而更有利于生成乙烯和丙烯[12]。由于DCC-plus工艺采用的是双提升管加床层的组合反应器形式,不同反应器中的反应温度不同,其中一反提升管出口温度为560 ℃左右,二反提升管出口温度为620 ℃左右,三反床层温度为580 ℃左右。因此,需要协同调节不同反应器的反应温度才能达到提高乙烯和丙烯收率的目的。由于重质原料油从一反提升管底部进入,在提升管内停留时间较长,能够充分发生反应,生成的汽油馏分中烯烃进入三反床层继续发生二次裂化反应,转化成乙烯和丙烯。因此,一反提升管出口温度和三反床层温度的变化对乙烯和丙烯的收率会产生较大的影响。C4馏分和轻汽油馏分进入二反提升管中进行回炼,为了促进裂化反应,抑制氢转移反应,需要较高的反应温度。同时,二反提升管出口与三反床层相连,二反提升管导出的待生催化剂进入三反床层中,一方面可以为三反床层补充一定量的催化剂,另一方面可以提高三反床层的温度,促进汽油馏分中的烯烃继续发生二次裂化反应,从而提高乙烯和丙烯的收率。装置运行初期,不断升高一反提升管出口温度和三反床层温度,此时乙烯和丙烯的收率也相应提高;后续适当降低一反提升管出口温度和三反床层温度,但三反床层中催化剂藏量不断增大,抵消了温度降低对乙烯和丙烯的不利影响,乙烯和丙烯的收率依然缓慢提高。可见,在调节反应温度时需要综合考虑其它操作参数的影响,这样才能达到增产乙烯和丙烯的目的。

6.2 空速的考察

空速是影响催化裂解反应的重要因素,降低空速可以增大原料油在反应器中的停留时间,增大反应物分子与催化活性位接触的几率,使更多的原料油发生转化[13]。减小空速的方法通常有两种,一是增加催化剂的藏量,二是降低装置的处理量。由于实际生产过程中,装置的处理量必须要服从全厂的调度,并且会直接影响装置的经济效益,因此主要通过增加催化剂的藏量来降低空速。装置运行期间,乙烯、丙烯的收率随三反床层藏量变化的趋势相似。随着三反床层藏量的不断增大,乙烯、丙烯的收率都逐渐提高,并且乙烯收率的变化趋势与三反床层藏量的关联性更强;三反床层藏量保持在相对稳定的范围内时,乙烯、丙烯收率提高的幅度也较小;当装置操作过程中降低了一反提升管出口温度和三反床层温度时,为了保证乙烯、丙烯的收率不降低,控制三反床层中催化剂藏量不断增大,乙烯和丙烯的收率也缓慢提高。

6.3 反应性能分析

常规催化裂化工艺通常可以忽略热裂化反应的影响,但催化裂解工艺的反应温度要高很多,特别是二反提升管出口温度高达620 ℃,热裂化反应对乙烯和丙烯的生成有很大的贡献。研究表明[14-15],当反应温度超过600 ℃时,热裂化反应对乙烯和丙烯生成的贡献为10%左右,而反应温度达到700 ℃时,热裂化反应对乙烯和丙烯生成的贡献可达到40%左右。因此,在催化裂解过程中还需要考虑热裂化反应的影响。催化裂化反应遵循正碳离子反应机理,反应过程中正碳离子发生β断裂,从而生成较多的C3、C4,而热裂化反应遵循自由基反应机理,反应过程中会产生较多的C1、C2[16]。用产物中C1、C2物质的量之和与C3、C4物质的量之和的比值[记作:n(C1+C2)/n(C3+C4)]来衡量催化反应与热裂化反应的相对强弱。图7为产物中n(C1+C2)/n(C3+C4)随时间的变化趋势。由图7可以看出,n(C1+C2)/n(C3+C4)在较长时间内没有发生明显变化,均稳定在0.5左右,说明热裂化反应与催化反应的相对强弱在较长时间内比较平稳,并且热裂化反应的强度比催化反应低很多,从而使得产物中丙烯收率比乙烯收率高很多。

图7 产物中n(C1+C2)/n(C3+C4)随时间的变化

催化裂解过程中发生的催化反应主要有裂化反应、异构化反应、氢转移反应、烷基转移反应、缩合反应等,其中裂化反应可以将大分子烃类转化成小分子烯烃,有利于丙烯、丁烯的生成,异构化反应可以增加产物中异构烃的含量,而氢转移反应、缩合反应等会使丙烯、丁烯发生二次转化,生成对应的烷烃、大分子烯烃和芳烃等,同时还会生成更多的焦炭,不利于多产丙烯[17]。因此在催化裂解过程中需要通过选择合适的催化剂和调整操作参数来促进裂化反应、抑制氢转移反应和缩合反应[18]。衡量不同催化反应强弱程度的指标有很多,其中常用的有异构化指数、氢转移指数和裂化机理比例。为方便表述,引入如下定义:

异构化指数(ISO)=n(i-C4)/n(n-C4)

(1)

氢转移指数(HTC)=n(丙烷+丁烷)/n(丙烯+丁烯)

(2)

(3)

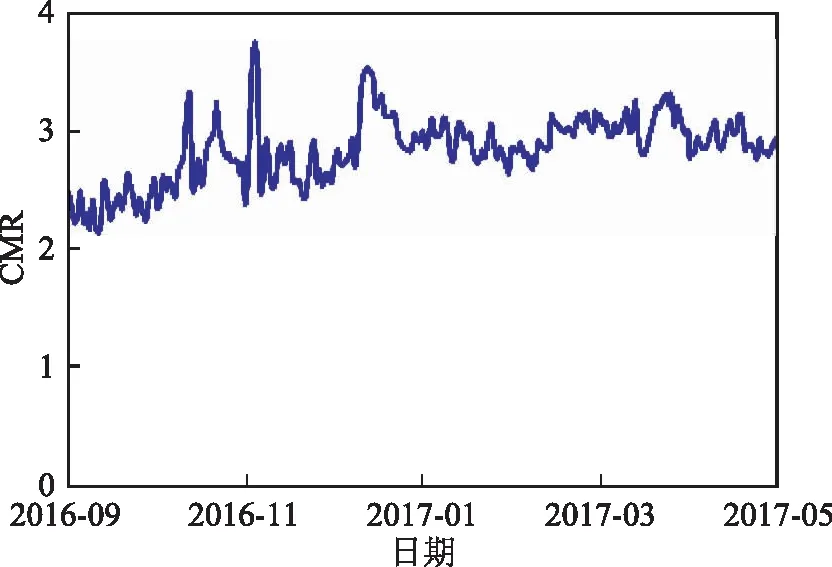

ISO表示反应过程中异构化反应的程度,ISO越大,说明异构化反应越强。HTC表示氢转移反应的强弱,HTC越大,氢转移反应越强。CMR表示反应过程中单分子裂化反应和双分子裂化反应之间的相对强弱关系。一般情况下,当CMR>1时,表明裂化反应中单分子裂化反应占的比例较大;当0 图8为ISO随时间的变化。由图8可以看出,随着时间的延长,ISO呈不断减小的趋势,说明异构化反应的强度逐渐降低,使得产物中异构烃类的含量不断降低。 图8 ISO随时间的变化 图9为HTC随时间的变化。由图9可以看出,随着时间的延长,HTC呈不断减小的趋势,说明氢转移反应的强度逐渐降低,越来越少的烯烃通过氢转移反应转化成对应的烷烃,裂化反应生成的乙烯和丙烯不断累积,从而使得产物中乙烯和丙烯的含量不断增加,有利于提高乙烯和丙烯收率。 图9 HTC随时间的变化 图10 CMR随时间的变化 图10为CMR随时间的变化。由图10可以看出,随着时间的延长,CMR呈缓慢增大的趋势,并且数值均大于2,说明在裂化反应过程中单分子裂化反应占主导地位,并且所占的比例逐渐增大,即通过裂化反应生成的小分子产物越来越多,而只有很少一部分通过氢转移反应、烷基转移反应和缩合反应等双分子反应转化成了其它产物。 (1)大榭石化2.2 Mt/a DCC-plus装置自开工以来运行平稳,增加专用催化剂的使用量,乙烯和丙烯的收率稳步提高。 (2)装置运行期间,以常压渣油和加氢裂化尾油为原料,乙烯的最高收率可达4.56%,丙烯的最高收率可达20.08%,分别超过乙烯设计值的4.50%和丙烯设计值的19.50%。 (3)专用催化剂具有良好的裂化活性、较高的低碳烯烃产率、较好的抗金属污染性能以及优良的水热活性稳定性和流化输送性能,能够满足DCC-plus技术的需要。 (4)升高一反提升管出口温度和三反床层温度,增大三反床层藏量能够有效地提高乙烯和丙烯的收率,但是各操作参数对乙烯和丙烯收率的变化会产生协同作用,在调整时需要综合考虑。 (5)催化裂解过程中催化反应所占的比例远大于热裂化反应,而催化反应中单分子裂化反应所占的比例大于双分子裂化反应,并且呈现出不断增大的趋势,有助于乙烯和丙烯收率的提高。 [1] 汪燮卿,舒兴田. 重质油裂解制轻烯烃[M]. 北京:中国石化出版社,2015:200 [2] 朱根权,张久顺,汪燮卿. 丁烯催化裂解制取丙烯及乙烯的研究[J]. 石油炼制与化工,2005,36(2):33-37 [3] 吴恢庆,李笑笑,尚腾飞,等. 丙烷脱氢(PDH)制丙烯工艺及其危险性分析[J]. 广州化工,2016,44(14):237-239 [4] 曾光乐,陈蓓艳,王中军,等. 多产丙烯和异丁烯催化裂化助剂FLOS-Ⅲ的工业应用[J]. 石油炼制与化工,2015,46(3):24-28 [5] 李再婷,蒋福康,谢朝钢,等. 催化裂解工艺技术及其工业应用[J]. 当代石油石化,2001,9(10):31-35 [6] 王巍,谢朝钢. 催化裂解(DCC)新技术的开发与应用[J]. 石油化工技术经济,2005,21(1):8-13 [7] 张兆前,李正,谢朝钢,等. 重油催化裂解过程中的丙烯生成规律研究[J]. 石油炼制与化工,2008,39(12):28-32 [8] 张执刚,谢朝钢,朱根权. 增强型催化裂解技术(DCC-PLUS)试验研究[J]. 石油炼制与化工,2010,41(6):39-43 [9] 谢朝钢,魏晓丽,龚剑洪,等. 催化裂化反应机理研究进展及实践应用[J]. 石油学报(石油加工),2017,33(2):189-197 [10] 赵长斌. 增强型催化裂解装置开工初期调整策略及效果[J]. 石油炼制与化工,2017,48(9):54-58 [11] 滕升光. 催化装置催化剂跑损诊断和处理[J]. 工业催化,2015,23(7):555-558 [12] 沙有鑫,龙军,谢朝钢,等. 操作参数对汽油催化裂化生成丙烯的影响及其原因探究[J]. 石油学报(石油加工),2010(S1):19-22 [13] 沙有鑫,龙军,谢朝钢,等. 催化裂解过程中空速和剂油比对液化气生成的影响[J]. 石油炼制与化工,2012,43(4):1-4 [14] Corma A,Corresa E,Mathieu Y,et al. Crude oil to chemicals:Light olefins from crude oil[J]. Catalysis Science & Technology,2017,7(1):12-46 [15] Liu Zhichang,Meng Xiangmei,Xu Chunming,et al. Secondary cracking of gasoline and diesel from heavy oil catalytic pyrolysis[J]. Chinese Journal of Chemical Engineering,2007,15(3):309-314 [16] 徐春明,杨朝合. 石油炼制工程[M]. 4版. 北京:石油工业出版社,2009:301 [17] 陈俊武. 催化裂化工艺与工程[M]. 2版. 北京:中国石化出版社,2005:126-129 [18] 马文明,朱根权,谢朝钢. 催化裂化反应中丁烯的生成与转化规律[J]. 石油化工,2015,44(6):762-769 [19] Wielers A F H,Vaarkamp M,Post M F M. Relation between properties and performance of zeolites in paraffin cracking[J]. Journal of Catalysis,1991,127(1):51-66

5 结 论