P92钢焊接接头的高温抗氧化性研究

,,,

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头014010;2.内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特010051)

0 前言

P92钢是在Cr-Mo钢基础上添加了1.8%的W、Nb和V元素,使得其高温蠕变强度、服役温度较P91钢有所提高。在同等工况下,P92型铁素体耐热钢因其热强性较高、成本较低、工艺和使用性能良好等诸多优点在超临界、超超临界火电机组中得到广泛应用。在机组管道的连接与修复中常使用焊接技术。焊接接头在特殊工况下(高温、磨料磨损等)与氧化性气体(O2、H2O、CO2、SO2等)接触时,会发生氧化反应,对电力工业生产和零部件的使用寿命都会产生不利影响,因此不仅要求材质具有一定的耐磨性,还要有良好的抗氧化性,才能满足其使用性能要求[1]。

在高温使用过程中,材料的高温抗氧化性是限制高温条件下材料使用寿命的主要因素之一[2]。为此,本研究依据P92钢焊接接头的服役温度,分析其在氧化过程中氧化膜的形成过程及种类,探究在高温氧化时的动力学特点,辨析P92钢焊接接头氧化产物的种类及抗氧化性特点,为提高P92钢焊接接头的高温抗氧化性、预防失效事故提供数据支持。

1 试验材料

采用P92钢作为试验材料,将其加工成尺寸为150 mm×150 mm×10 mm的板状试样,其主要化学成分如表1所示。焊接时填充焊丝为9CrWV,其化学成分如表2所示。

表1 P92钢主要化学成分 %

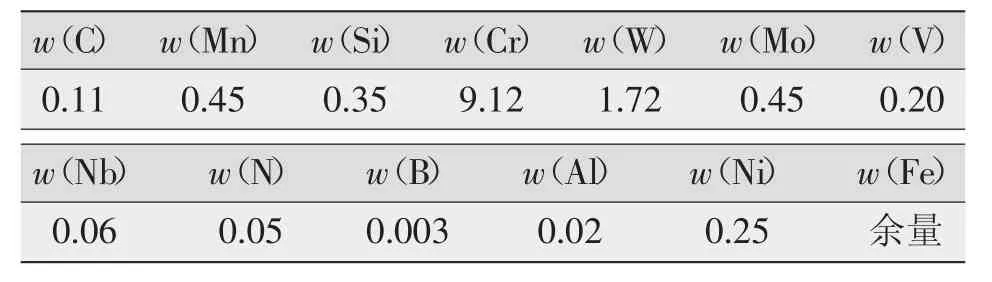

表2 焊丝9CrWV化学成分 %

2 试验工艺及方法

2.1 焊接接头制备

采用直流钨极氩弧焊(直流正接),填充9CrWV焊丝,在合适的焊接工艺下获得性能良好的焊接接头。焊接工艺参数见表3。

表3 P92钢焊接工艺参数

2.2 试样制备

将P92钢焊接接头中的母材区、热影响区和焊缝区采用线切割制成尺寸为10mm×10mm×3mm的试样(在热影响区垂直焊缝方向每隔3 mm取样)。试样经打磨后用游标卡尺测量试样的长、宽、高(各测量3个点取其平均值,测量精度为0.02 mm),由此算出试样表面积S。将磨制好的试样清洗后吹干,然后用万分之一分析天平称重,得到试样的原始质量。同时对试验所用的陶瓷坩埚进行预处理,以减少坩埚对试样质量的影响误差。

2.3 抗氧化试验

采用增重法对P92钢焊接接头各个区域试样进行抗氧化性试验。将试样放到准备好的坩锅内,用天平称重,把盛有试样的坩锅放到中温箱式电阻炉内加热到650℃(炉内各点温度均匀,与规定温度的偏差不超过±5℃),在保温20 h断电冷却后称重,计算加热前后质量变化。重复加热、保温、冷却、称重,试验总时间为132 h。

2.4 试验方法

选用Canon7100相机对P92钢焊接接头在650℃空气介质中的氧化产物进行宏观观察并拍照;利用Axiovert 25蔡司显微镜对氧化层截面进行观察,使用D8ADVANCE型X射线衍射仪分析P92钢焊接接头的氧化产物;采用带有EDS的QUANTA 400环境扫描电镜(SEM)分析其氧化产物形貌及元素分布情况。

3 试验结果及分析

3.1 P92钢的焊接接头氧化后形貌观察及分析

3.1.1 表面形貌观察及分析

P92钢焊接接头在氧化132 h后的宏观形貌如图1所示。

由图1可知,在650℃下空气介质中经过132 h氧化后距焊缝12 mm处的D部位因离焊缝较远,焊接时受热输入的影响小,故与P92钢母材部位的颜色相似,表面平整,依然呈现金属光泽;与母材相比,焊缝表面较平整但是颜色较深,且有明显的氧化颗粒形成。距离焊缝中心3 mm的A部位、距离焊缝中心6 mm的B部位、距离焊缝中心9 mm的C部位表面也比较平整,且有不同程度的氧化,颜色均为赤红色,说明P92钢焊接接头在高温空气氧化后外层表面生成铁的氧化物Fe2O3[3]。下面主要以P92钢母材、焊缝及HAZ(距离焊缝3 mm的A部位)区域为研究对象,对比分析其氧化产物。

3.1.2 截面形貌观察及分析

3.1.2.1 OM观察及分析

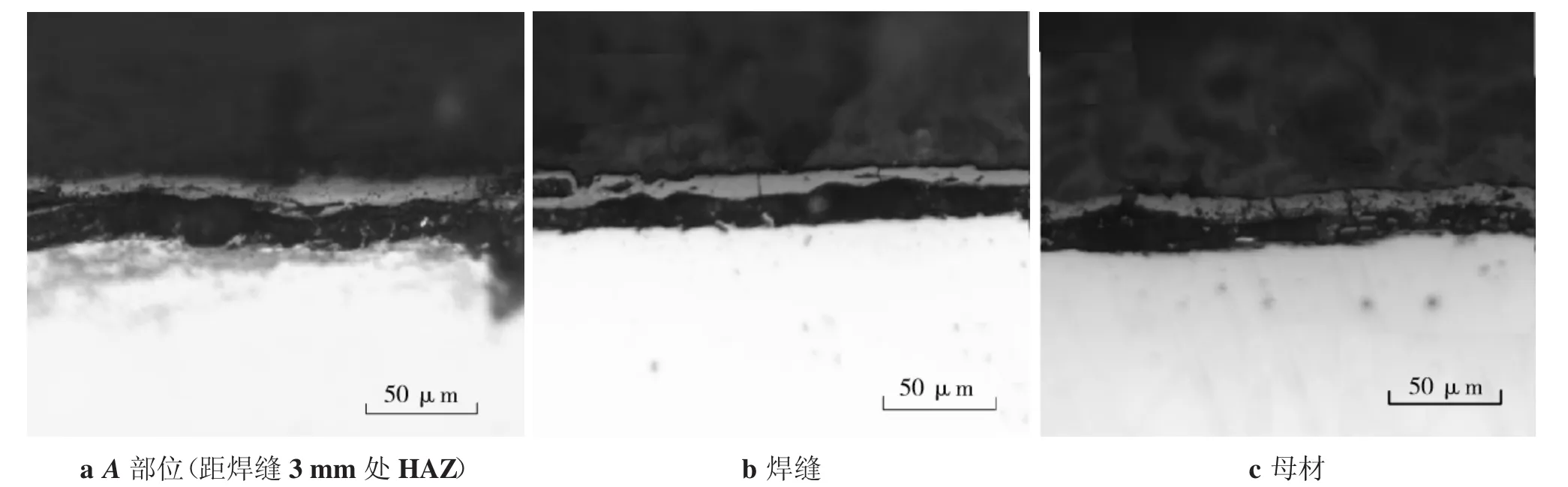

P92钢焊接接头焊缝区、A部位、母材区在650℃高温氧化132 h后截面氧化层微观形貌如图2所示。可以看出,P92钢焊接接头的各部位在不同温度下得到的氧化层分为内外两层,并且整个区域内外氧化层厚度比较均匀。

图1 P92钢650℃下空气中氧化132 h后焊接接头各区域表面宏观形貌

图2 P92钢焊接接头650℃氧化132 h氧化层截面形貌

通过测定650℃氧化132 h氧化层厚度发现:母材区域氧化膜厚度为27 μm,其中外层为17 μm,内层为10 μm;焊缝区的氧化膜厚度30 μm,外层为20 μm,内层为 10 μm;A 部位氧化膜厚度 45 μm,外层为35 μm,内层为10μm。氧化膜厚度为母材<焊缝<A部位,由此可知,相同条件下母材抗氧化性能最好,焊缝次之,A部位最差,即热影响区为P92钢焊接接头抗氧化性最薄弱的环节。

3.1.2.2 SEM观察及分析

P92钢焊接接头氧化后的截面微观形貌如图3所示。可以看出,P92钢焊接接头在氧化132 h后,表面形成的氧化膜厚度较为均匀,在氧化膜局部区域有微裂纹产生。这是因为氧化层与基体的热膨胀系数不同,从而增大了氧化膜的内应力,导致铁皮晶粒在生长过程中晶界与应力集中区域产生裂纹[4]。

3.2 P92钢焊接接头的氧化动力学曲线

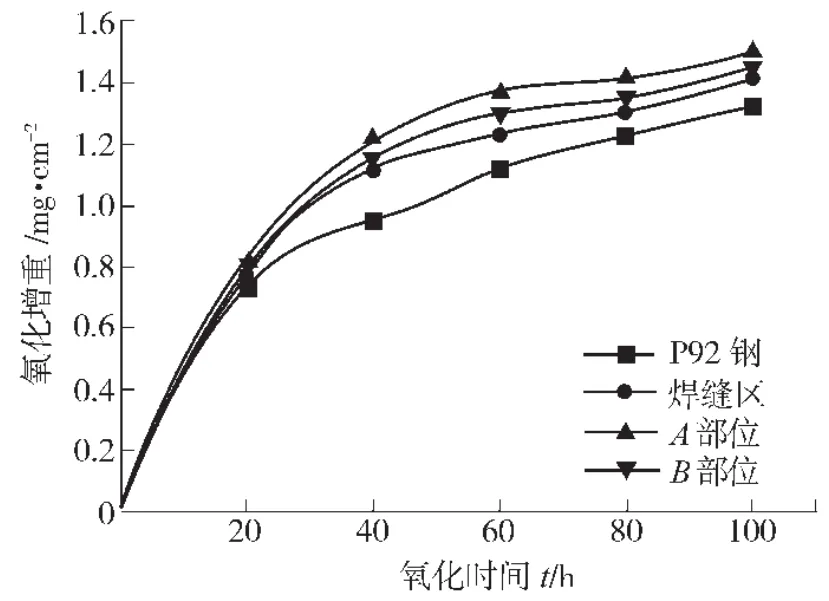

在650℃温度下测定P92钢焊接接头不同区域随氧化时间的质量变化,分别计算出P92钢焊接接头不同区域单位表面增质量,得出650℃焊接接头相同区域的氧化动力学曲线如图4所示。

由图4可知,在650℃空气介质中,随着氧化时间的延长,焊接接头各区域氧化速率变化趋势均为先升高后降低,最后趋于稳定状态,呈现抛物线规律[5]。由于P92钢焊接接头各区域在650℃下空气介质中的氧化动力学变化趋势相同,因此以不同温度下焊缝区的氧化为例,对比分析其氧化动力学曲线。P92钢焊接接头焊缝区在650℃下焊缝区氧化初期的氧化速率约为0.039 mg/(cm2·h),氧化中期的氧化速率为0.017 mg/(cm2·h),稳定期的氧化速率为0.005 mg/(cm2·h)。对比分析可知,在氧化性介质中,氧化初期其表面上的晶界缺陷是氧化膜晶粒形成处,氧化速度较快;氧化中期钢中的合金元素已经在其表面形成一层氧化物保护膜,氧化速率被合金元素的固态扩散所控制[6],氧化膜阻止了空气中的氧原子和其他腐蚀性气体进入钢的内部,提高了材料在高温工况下的抗氧化性,氧化速度减慢;最终在材料表面形成一层致密的氧化膜时,氧化速度趋于恒定。

图3 P92钢650℃氧化132 h焊接接头截面微观形貌(SEM)

图4 650℃空气介质中P92钢焊接接头氧化动力学曲线

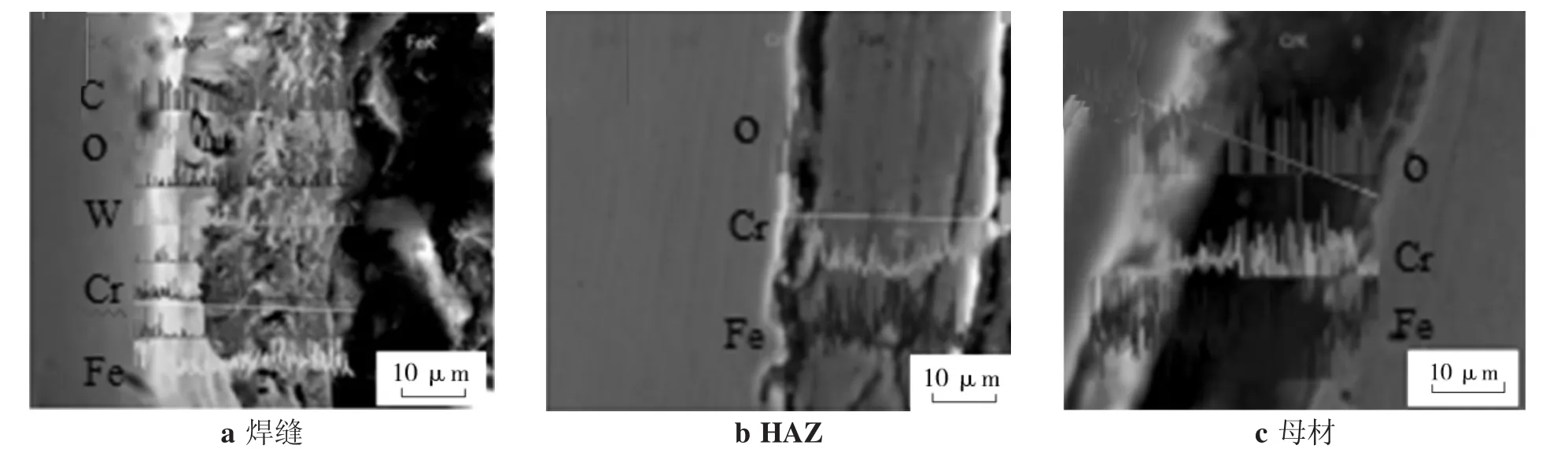

图5 P92钢焊接接头650℃氧化132 h后截面形貌及线扫描

3.3 P92钢焊接接头氧化产物截面形貌与成分分析

P92钢焊接接头的各个区域在650℃空气介质中氧化132 h后氧化层的形貌及元素分布如图5所示。由图5可知,氧化膜中Cr、Fe元素含量变化较大,其他元素基本不变;同时,在焊缝、HAZ、母材氧化膜中,O的含量波动较小,相对而言,Cr在内层的含量较大,Fe在内外层的含量变化不大。由此可知,P92钢在经过一定时间的氧化后,内层主要形成Cr、Fe的氧化物,外层主要形成Fe的氧化物。

在氧化过程中,由于Cr与氧的亲和力较大,与氧发生氧化反应的吉布斯自由能变化很小,且合金中的Cr元素含量相对较高,Cr元素会发生优先氧化,形成的氧化膜在热力学上非常稳定,而极低的自扩散系数又使其具有很好的保护性。

高温下氧化进行的方式是气相中氧原子吸附在钢表面,从钢中夺取电子变成氧离子(O2-),铁则变成铁离子(Fe2+),这样形成的正负电二层产生了很强的电场。此电场可将钢表面的铁离子拉出来或将氧离子挤到晶格中去。离子移动结果是形成氧化物的核心,并逐渐成长为氧化物,形成氧化物层,Fe氧化物层中各氧化物成长情况不一样。FeO是金属不足型氧化物,带有高浓度的空位氧化物,铁离子向外移动,不断占据最外层氧离子的一些位置,形成新的氧化物层,处于氧化物层的外表面;Fe3O4也是金属不足型氧化物,缺陷浓度小于FeO,大部分氧离子向内移动,小部分铁离子向外成长;Fe2O3是金属过剩型氧化物,氧离子向内移动成长[7]。

为进一步确定内外层氧化产物的区别,对P92钢在650℃氧化132 h的内、外层进行点扫,如图6所示。由图6可知,在焊缝、HAZ、母材区域,整个氧化膜中Fe元素含量较高,由内而外含量变化不大;相对而言,内层点中Cr含量大大超过外层点的Cr含量,这与线扫描元素变化规律相吻合。说明内外层氧化膜中均有Fe的氧化物形成,而内层氧化膜中也有Cr的氧化物。

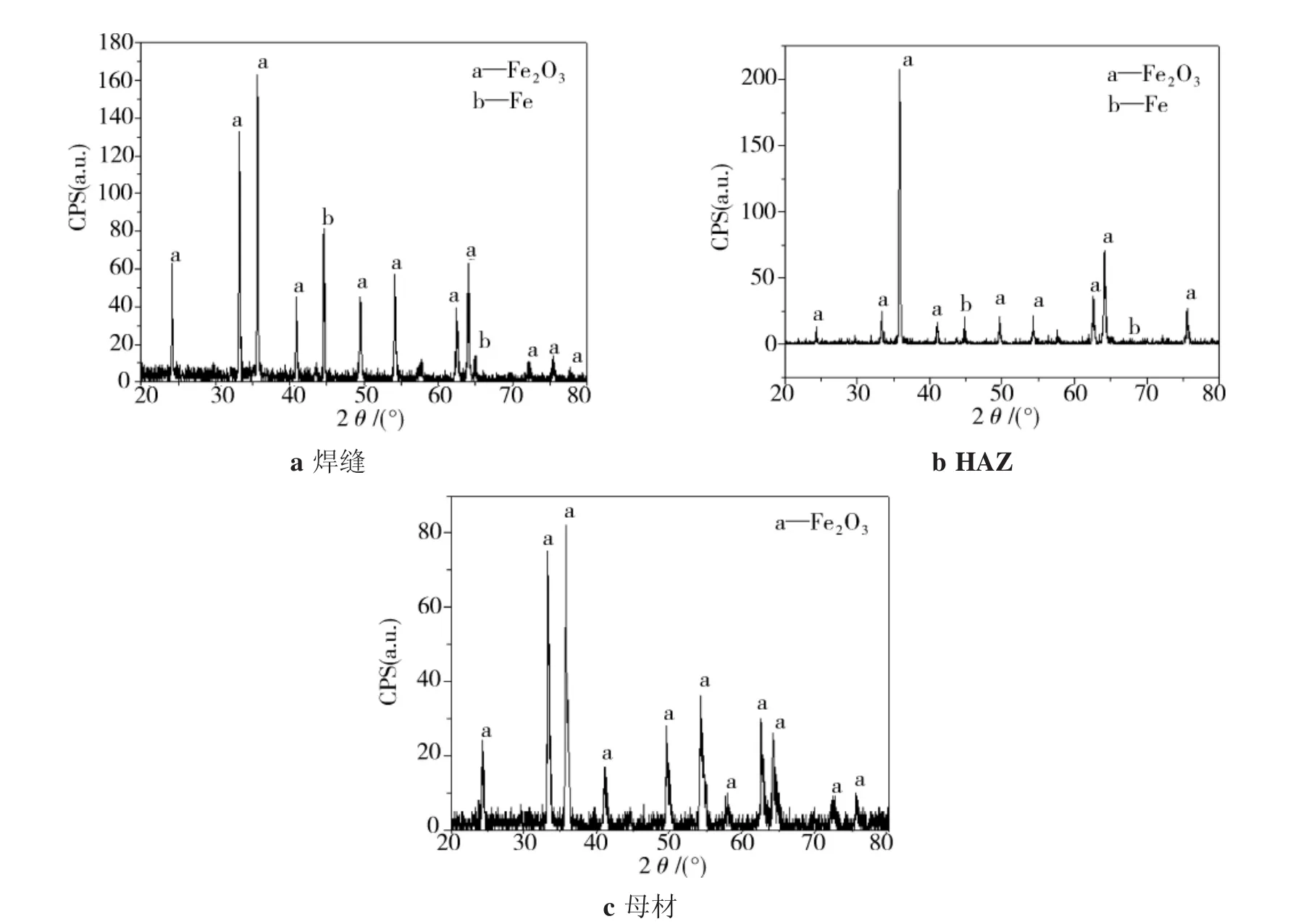

3.4 P92钢焊接接头氧化132h后的氧化产物

P92钢焊接接头各区域在650℃氧化132 h的表面衍射图谱如图7所示。由图7可知,P92钢焊接接头在经过一定时间的氧化后,表面均有Fe2O3氧化物生成。通过与图5、图6对比可知,氧化层中内层氧化物既有Fe的氧化物,也有Cr的氧化物;外层主要为Fe的氧化物Fe2O3。这种结构在一定温度范围内是稳定的,有良好的保护作用[8],显著提高P92钢焊接接头的抗氧化性。

4 结论

(1)在650℃高温空气介质中氧化132h后,P92钢焊接接头各区域表面基本平整,越靠近焊缝区,表面颜色越深,氧化越严重。在焊缝、HAZ的A部位、母材区氧化膜的平均厚度分别为30μm,45μm,27μm。

(2)在650℃高温空气介质中,随着氧化时间的延长,焊接接头各区域氧化速率先升高后降低,最后趋于稳定,符合抛物线规律。

(3)P92钢焊接接头在650℃空气介质氧化132 h后表面的主要氧化产物是Fe2O3,内层氧化产物既有Fe的氧化物,也有Cr的氧化物。

图7 P92钢焊接接头650℃氧化132 h的表面衍射图谱

[1]Cheng WeiJen,Liao Yihang,Wang ChaurJeng.Effect of nickel pre-plating on high-temperature oxidation behavior of hot-dipped aluminide mild steel[J].Materials Characterization,2013(82):58-65.

[2]Sharif A A.Effect of Re-and Al-alloying on mechanical properties and high-temperature oxidation of MoSi2[J].Journal of Alloys and Compounds,2012(518):22-26.

[3]秦华,胡传顺,崔勇.ND钢高温氧化性能的研究[J].化工机械,2006,33(5):280-282.

[4]王畅,于洋,牛涛,等.X80管线钢高温氧化膜的生长机理[J].钢铁研究学报,2016,28(5):57-63.

[5]刘红,洪贺,范珺,等.钛基体预敷硅粉氩弧堆焊层的高温氧化行为[J].焊接学报,2011,32(9):101-104.

[6]邓想,孙玉福.ZG30Cr30Ni8Si2NRE耐热钢的抗氧化性研究[J].铸造技术,2012,33(4):388-389.

[7]彭其凤.3Cr2W8V钢的抗氧化性[J].材料保护(分析·检测),1985(5):91-94.

[8]岳增武,傅敏,李辛庚,等.晶粒度对P91钢水蒸气氧化性能的影响[J].腐蚀科学与防护技术,2008,20(3):162-165.